Stampi per imbutitura

Nulla cattura l'essenza della produzione di autovetture come uno stampo per imbutitura. Che ognuno dei vostri stampi rappresenti un grande investimento in tempo, denaro e know-how è facile da capire, così come è facile capire la vostra esigenza di ridurre tempi di realizzazione e costi di produzione, soprattutto nel momento in cui il ciclo di vita dei nuovi modelli diventa sempre più breve. La realizzazione di stampi per imbutitura richiede notevoli capacità di lavorazione dei metalli: lavorazione semplice e taglio avanzato in ghisa, ghisa sferoidale, acciaio e acciai per utensili temprati. Presentazione delle applicazioni  |

CoroMill® 745

Soluzione multitagliente adatta a produzioni di lotti di grandi dimensioni, linee transfer flessibili e situazioni che richiedono un utilizzo ottimale dell'utensile. Il sistema brevettato di posizionamento degli inserti assicura la stessa azione di taglio leggera e le stesse prestazioni di un utensile per fresatura monolaterale ma con un totale di 14 taglienti.

CoroMill® 345

CoroMill 345 è una nuova generazione di frese per spianatura a 45 gradi progettata per fornire la migliore efficienza in termini di costi sul mercato. Questo avanzato utensile è concepito soprattutto per la spianatura ad alte prestazioni, con profondità di taglio medio-piccole, in acciaio, acciaio inossidabile e ghisa. La sua versatilità e le grandi possibilità di ottimizzazione la rendono adatta sia alle impegnative operazioni di sgrossatura sia alla finitura a specchio.

CoroMill® 390 - fresa a riccio

Fresa versatile per la lavorazione generale di spallamenti retti profondi e meno profondi. Ampio programma di prodotti con estesa gamma di diametri.

CoroMill® 316

Sistema di fresatura a testina intercambiabile che offre i massimi livelli di flessibilità e produttività, oltre a minori costi di utensili e scorte. La robusta interfaccia testina di taglio/stelo fornisce un'elevata resistenza per la sgrossatura e un'elevata rigidità per la finitura. Il nuovo stelo in metallo duro integrale è disponibile in tutte le misure di accoppiamento comprese tra 10 e 25 mm. La maggiore rigidità e la minore flessione consentono di lavorare con lunghe sporgenze e tasche profonde. Più elevata, inoltre, la precisione nelle operazioni di finitura.

CoroMill® con testa sferica

La fresa a candela con testa sferica CoroMill è ora disponibile con accoppiamento Coromant Capto integrato. Coromant Capto migliora la modularità dell'utensile e la rigidità dell'accoppiamento.

CoroDrill® 880

Aumento della produttività del 100% rispetto alle punte convenzionali con inserti multitaglienti, grazie alla Step Technology. Quattro taglienti effettivi con geometrie raschianti consentono di ottenere un'eccellente finitura superficiale. I canali ottimizzati per l'evacuazione dei trucioli ne facilitano l'espulsione e contribuiscono ad evitare fermi di produzione. Disponibile in diametri compresi tra 12.00 e 63.5 mm.

5. Finitura di pezzi temprati

Qualità d'inserto GC1010

Ottimizzata per operazioni che vanno dalla sgrossatura alla finitura, la nuova GC1010 con rivestimento PVD è il complemento ideale alla nostra gamma di qualità esistenti. Superiore tenacità del filo tagliente, maggiore resistenza all'usura ed elevate velocità di taglio nella lavorazione degli acciai temprati. Impossibile non migliorare la produttività!

CoroMill® 300

Fresa a inserti rotondi per spianatura, profilatura ed esecuzione di tasche. Sgrossatura di tutti i materiali, dalla ghisa all'acciaio temprato. Gli angoli di taglio positivi realizzano tagli leggeri e consentono di ottenere avanzamenti elevati anche su macchine meno potenti e in condizioni instabili. Attualmente disponibile anche con inserti IC20 e frese nei diametri 66 - 200 mm.

CoroMill® 200

Robusta fresa per spianatura e per profili. Offre elevate velocità di asportazione del metallo con un'elevata sicurezza e affidabilità del processo. La robustezza dei taglienti rende la fresa resistente a condizioni difficili caratterizzate da interruzioni (fori, spazi vuoti ecc.) e/o croste abrasive.

Gamma di diametri: 25–160 mm (1–10 pollici)

CoroMilll® MH20

Fresa ad alto avanzamento ottimizzata per la fresatura di tasche di cavità di stampi fino a HRC 48, fresatura di cavità profonde di base dello stampo, lavorazione degli angoli del blocco stampo e fresatura di contornatura con impegni radiali ridotti.

Gamma di diametri: 16–50 mm (5/8–2 pollici)

CoroMilll® 415

Fresa di piccolo diametro per spianatura ad avanzamenti elevati. È un utensile versatile adatto a un'ampia gamma di applicazioni. Offre un costo ridotto per componente e una maggiore produttività grazie agli elevati tassi di asportazione del metallo e all'inserto a quattro taglienti.

Gamma di diametri: 13–32 mm (0.5–1.25 poll.)

CoroMilll® 210

Fresa ad alto avanzamento frontale e a tuffo. Si tratta di un concetto di sgrossatura produttivo da utilizzare quando l'elevata capacità di asportazione truciolo è la priorità assoluta. Grazie all'effetto di assottigliamento del truciolo è possibile un avanzamento tavola elevato, che si traduce in un'elevata produttività.

Gamma di diametri: 25–160 mm (1–6 pollici)

CoroMilll® 210

Una storia a lieto fine nell'industria automobilistica

Inizia nel 1956 e termina martedì alle ore 10.15, ora locale. Kenneth Rooth, grande esperto del settore automobilistico, è stato testimone dell'evoluzione degli utensili per l'industria automobilistica dai modelli in legno e dagli stampi in gesso alla fabbricazione CAD e all'efficiente produzione del 21° secolo.

Proprio quando sembrava che l'ingegneria non riuscisse ad ottenere qualcosa di più sofisticato, Kenneth si è unito a Sandvik Coromant per ridurre del 30% i tempi di lavorazione del metallo sugli stampi per imbutitura.

Un'importante tappa storica? Forse. Denaro risparmiato? Certamente.

Generalmente, i costruttori di auto producono un terzo dei propri stampi internamente. Si tratta di un lavoro che richiede molto tempo e, poiché per un'auto ne occorrono circa 750, ciò genera un serio "collo di bottiglia" nella produzione. Attualmente, tempi di lavorazione sempre più stringenti, il maggior numero di modelli e budget sempre più limitati hanno reso questo processo ancora più critico.

Kenneth Rooth sapeva che gran parte di queste operazioni di taglio e di fresatura veniva effettuata da singoli operatori, con molto lavoro di finitura manuale che richiedeva grande competenza e molto tempo. Non solo, quindi, costi superiori ma anche una minore standardizzazione. Se le macchine venivano programmate da due diversi operatori, la qualità e il montaggio di una portiera destra potevano variare rispetto a quelli di una portiera sinistra.

A Sandvik Coromant è stato affidato il compito di trovare un modo per ridurre i costi e i tempi di lavorazione e per aumentare la qualità. Pertanto, è stato sviluppato un nuovo processo, con nuovi utensili e processi di lavorazione. Risultato: tempi di lavorazione abbattuti di oltre il 30%, lucidatura manuale totalmente eliminata e altre lavorazioni manuali notevolmente ridotte.

Come ci sono riusciti?

Prima di tutto, le punte in acciaio superrapido sono state sostituite da punte con inserti multitaglienti; un piccolo accorgimento che ha dato notevole impulso all'efficienza. Quindi, per migliorare l'efficienza di lavorazione dei pezzi con lunghe sporgenze, gli utensili Silent Tools hanno sostituito quelli tradizionali ed è stata sviluppata una serie di modelli per uso futuro.

Kenneth Rooth

Rivisitazione totale della lavorazione degli stampi per imbutitura

Forse i maggiori risparmi nella lavorazione degli stampi per imbutitura si possono avere nei nuovi metodi per la rimozione del materiale. Ecco qualche esempio degli accorgimenti che hanno contribuito a fare di Kenneth Rooth un eroe del taglio dei costi.

Fresa a inserti rotondi anziché a testa sferica: risparmio di tempo nella sgrossatura 3D

Un comune metodo di lavorazione delle superfici 3D prevede l'utilizzo di una fresa a testa sferica per le operazioni di copiatura a profondità di taglio variabili. In combinazione con lunghe sporgenze dal naso del mandrino, ciò mette a dura prova l'utensile da taglio e il mandrino della macchina.

Passando a un percorso di contornatura con una fresa a inserti rotondi, è possibile ottenere un maggior volume di asportazione del metallo sfruttando il maggior numero di denti effettivi. Una costante profondità di taglio assiale rende più uniforme e costante il carico sul mandrino, permettendo di ottimizzare il processo.

Maggiore velocità di esecuzione dei fori sui portastampi

Nei portastampi di ghisa, i fori sono generalmente realizzati con punte in acciaio rapido e, dato che i portastampi contengono spesso molti fori per bulloni, occhielli, ecc., il tempo totale di foratura è generalmente lungo.

Sostituendo queste punte con una punta multitagliente come CoroDrill 880, è possibile ottenere notevoli miglioramenti della produttività, anche nella lavorazione a secco.

Efficienza nell'esecuzione di fori con foratura a tuffo in acciaio per modanatura.

Tradizionalmente, queste caratteristiche del foro ovale sono realizzate con una punta in acciaio ad alta velocità e poi allargate con una fresa.

CoroDrill 880 sostituisce questa combinazione utilizzando un'operazione di foratura a tuffo intermittente per allargare il foro.

Questo metodo rimuove l'85% del materiale in tempi decisamente inferiori, lasciando il resto a una fresa rotonda tradizionale.

Camma

Il metodo standard consiste nell'eseguire il foro con una punta in acciaio ad alta velocità, seguita da una fresa in metallo duro.

Invece, abbiamo scelto di forare direttamente con una punta a inserti intercambiabili (CoroDrill 880) e poi allargare la scanalatura con una fresa a tuffo indicizzabile (CoroMill 210).

È stato quindi utilizzato un metodo altamente efficiente di fresatura trocoidale per rimuovere rapidamente la maggiore quantità possibile di materiale, a grandi profondità di taglio e nella parte più stretta della cava.

Sedi di bussole di guida

Un metodo efficiente e flessibile per lavorare le sedi delle bussole di guida è quello di utilizzare la fresa a inserti rotondi CoroMill 300, la fresa per contornatura CoroMill 390 e la CoroBore 825 per la finitura.

CoroMill 300 viene utilizzata inizialmente per l'operazione di sfacciatura e, successivamente, per l'allargamento del foro con interpolazione elicoidale a tre assi.

CoroMill 390LE lavora la sede in modo efficiente grazie alla grande capacità di profondità di taglio, combinata ad una azione di taglio leggera.

La tolleranza finale si ottiene con il bareno di precisione CoroBore 825. Questo processo consente di risparmiare su tempi e scorte.

Generalmente, con livelli di produttività molto inferiori, per questo tipo di caratteristica vengono utilizzati utensili di foratura combinati a frese integrali.

Lavorazione delle superfici per bulloni di sicurezza

Su caratteristiche geometriche come queste, la fresatura a tuffo con CoroMill 210 può essere un'eccellente alternativa a una fresa per contornatura, quando l'accessibilità è ridotta ed è necessaria una lunga sporgenza. I metodi standard prevedono una fresa per contornatura in acciaio superrapido.

Il metodo di lavorazione a tuffo dirige le forze in direzione assiale, favorendo la riduzione delle vibrazioni quando si lavora con lunghe sporgenze.

Sfruttando il sistema Coromant Capto e le sue eccellenti caratteristiche di stabilità e modularità, è possibile ottimizzare l'assieme utensile.

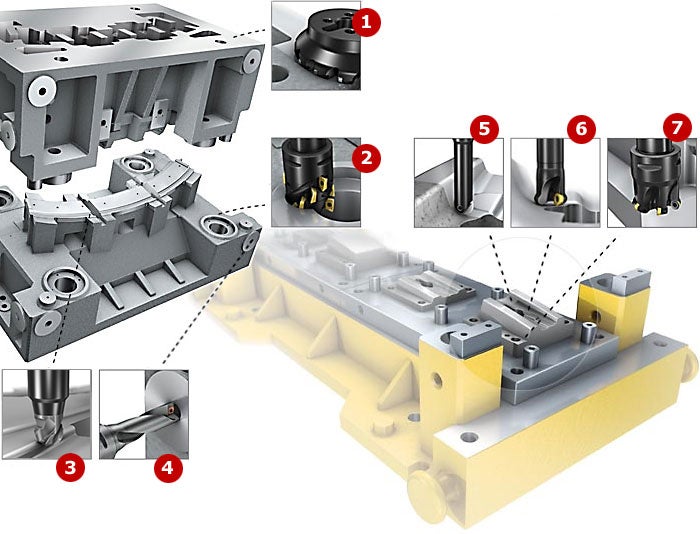

CoroMill 300 nella sgrossatura di superfici 3D.

CoroDrill 880 nell'esecuzione di fori in stampi per imbutitura.

Foratura a tuffo con CoroDrill 880.

Fresatura trocoidale con CoroMill Plura.

CoroMill 390LE nella lavorazione delle bussole di guida.

CoroMill 210 nella fresatura a tuffo.

Coromant Capto®

Consente di risparmiare tempo e denaro ogni volta che si cambia un utensile di tornitura, foratura o fresatura.

L'eccezionale flessibilità si rivela particolarmente utile nella realizzazione degli stampi. Coromant Capto è ora riconosciuto con lo standard ISO.

Silent Tools

Nel caso di applicazioni sensibili alle vibrazioni, con Silent Tools è possibile ottenere notevoli miglioramenti in termini di produttività.

L'energia delle vibrazioni viene assorbita nella barra antivibrante e i dati di taglio possono quindi essere sostanzialmente aumentati.

CoroChuck™ 930

Con il miglior sistema disponibile sul mercato contro lo sfilamento dell'utensile, questo mandrino è concepito per eliminare le vibrazioni, puntando a livelli eccellenti di stabilità e accessibilità in tutte le operazioni di fresatura e foratura