Soluzioni di lavorazione dell’alluminio ad alta produttività nell’industria automobilistica

Il settore automotive utilizza sempre maggiormente componenti in alluminio per motori, propulsori, pompe dell'acqua e impianti frenanti. La sfida, per gli Original Equipment Manufacturer (OEM) e per i loro partner, è quella di riuscire a ottenere operazioni di fresatura più produttive. La scelta degli utensili è fondamentale per differenziarsi in questo settore, dove il corretto impiego di frese ottimizzate per tutta la gamma di lavorazioni sui componenti del motore può apportare notevoli benefici economici. Questo è ciò che dice Emmanuel David, Global Product Manager presso Sandvik Coromant, delle soluzioni speciali per alluminio nel settore automotive.

Il passaggio a materiali leggeri ha comportato una sempre maggiore considerazione dell'alluminio nell'industria automobilistica. In effetti, la quantità di alluminio presente in un'auto di medie dimensioni è passata dai 50 chilogrammi (kg) del 1990 ai 151 kg del 2019. E le previsioni per il 2025 indicano che questa cifra potrebbe salire a 196 kg, secondo la European Aluminium.

Ora, per rispondere a una domanda crescente, Sandvik Coromant dispone di una completa offerta per la lavorazione dell'alluminio nell’industria automobilistica: dalla cubatura di primo stadio alle operazioni di sgrossatura, semifinitura e finitura. Ciascuno dei cinque utensili di fresatura progettati è concepito per offrire qualità e costi unitari ottimizzati. Per contribuire ad ottenere il secondo obiettivo, alcuni utensili della gamma eseguono un insieme di compiti: ad esempio, eseguendo sgrossatura e finitura in una stessa operazione, al fine di ridurre i tempi ciclo.

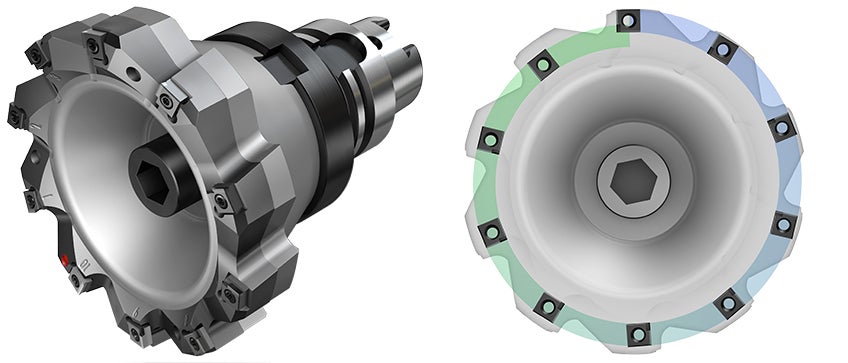

Un esempio è la fresa M5B90 per la spianatura di superfinitura, con i suoi esclusivi inserti a posizionamento assiale e radiale. Questa configurazione, unita all'uso dell'inserto raschiante, assicura una straordinaria finitura superficiale senza bave. Ciò perché questa fresa è dotata di una fila supplementare di inserti posizionati tangenzialmente sul diametro esterno, che si traduce in un aumento della velocità di avanzamento e in una riduzione dei tempi di processo.

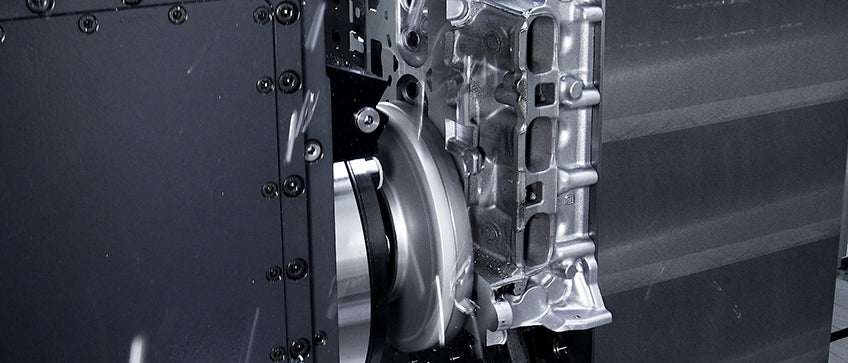

Una delle principali applicazioni in cui la M5B90 dimostra il suo valore è la lavorazione di testate per autovetture. Si tratta di componenti importanti perché sigillano la parte superiore del cilindro per creare la camera di combustione. Inoltre, la testa del cilindro alloggia anche il comando valvole e le candele.

Considerata la precisione richiesta dall'operazione, molti costruttori si lamentano dell'instabilità del processo e dei problemi legati alle bave e alla durata imprevedibile degli inserti. La maggior parte delle frese destinate a questa operazione richiede una regolazione costante della cartuccia che varia in base al setup. Passando alla fresa M5B90, l’azienda ha ottenuto una finitura regolare, con usura prevedibile e senza più bave. L’utensile produce trucioli molto sottili, agevolmente rimovibili durante il processo di taglio, per evitare danni alla superficie del componente. Inoltre, passando alla M5B90, la durata utensile media è stata estesa da 30000 a 45000 componenti.

In tutti i casi, la possibilità di ridurre tempi ciclo e costo per pezzo migliorando, nel contempo, durata utensile e qualità, è una realtà. Nell’industria automobilistica, in cui prevale la produzione di grandi numeri, anche un piccolo risparmio sul tempo ciclo può apportare sensibili vantaggi economici. Stante tale concetto, ogni tecnologia che si dimostri in grado di offrire maggiori guadagni è difficile da ignorare.