Les coulisses de Gimo: des stratégies simples et ambitieuses pour réduire les coûts

Les outils optimisés peuvent porter leurs fruits à terme

Commençons naturellement par parler des outils. Sans surprise, l'utilisation d'outils de coupe de haute performance pour les métaux est cruciale pour une entreprise. Nous pouvons affirmer sans honte que l'un des outils qui a fait une grande différence dans leur production est la fraise CoroMill Plura Heavy Duty (HD). « Cette fraise tient sincèrement ses promesses. La profondeur de coupe plus importante, combinée à une vitesse de coupe et une avance accrues, a permis d'augmenter considérablement la productivité », affirme Per Arvidsson, Manufacturing Engineer. « Suite à ce changement, nous sommes passés à un taux de production deux fois plus élevé. Nous avons également bénéficié d'une stabilité accrue des processus, de gains de temps considérables et d'une augmentation du rendement ».

Il s'agit d'un cas typique d'investissement initial apportant des avantages substantiels sur le long terme. Les outils optimisés CoroMill Plura sont plus chers que les outils polyvalents. Toutefois, comme dans le cas présent, lorsque l'on travaille avec des lots importants ou un type d'opération spécifique, investir dans des outils optimisés est une solution rentable. C'est incontestable.

Économies durables : vos déchets peuvent devenir un trésor

Un autre exemple de réduction des coûts dans le domaine des fraises est le réaffûtage. La réutilisation des fraises usagées peut représenter d'importantes économies. En effet, le réaffûtage permet d'obtenir des outils avec un diamètre précis jusqu'à trois fois. Avec la possibilité de réaffûter plusieurs millions d'outils chaque année, l'impact sur la durabilité est considérable.

En parlant de durabilité, nous en venons naturellement à évoquer un autre sujet : la consommation énergétique. L'usine de Gimo considère sa productivité énergétique de manière structurée en plaçant des capteurs sur les outils afin de mesurer leur consommation énergétique. « En plus de mesurer, on peut suivre et garder un œil sur l'équilibre énergétique, travailler plus rapidement lorsque l'on ne coupe pas et utiliser l'énergie de manière plus efficace », explique Carl-Olof Wiebensjö, Technical Production Manager. Il va sans dire que cela permet de réaliser d'importantes économies d'argent et de ressources.

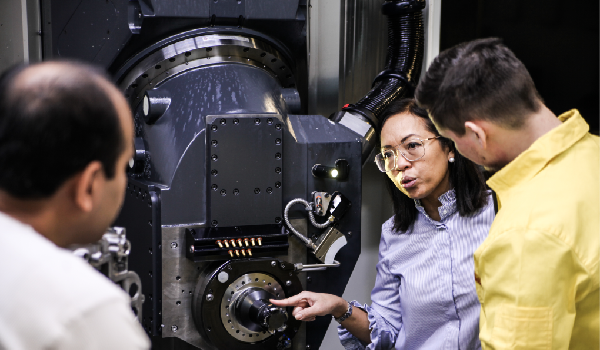

Implémenter les nouvelles technologies

Il est facile de s'enfermer dans une routine. Vous recherchez parfois activement de nouvelles solutions. D'autres fois, ce sont les circonstances, en l’occurrence l'automatisation, qui sont votre motivation. La production à Gimo allait intégrer un centre de tournage plus récent à une cellule d'usinage. La machine existante était gérée manuellement par une personne chargée de superviser constamment la production. Les problèmes sur les bris de copeaux obligeaient cette personne à arrêter la machine toutes les quatre minutes pour enlever les copeaux.

Le premier défi consistait à réduire le nombre d'outils dans la tourelle. C'était justement l'occasion rêvée d'essayer de nouveaux outils et technologies. Ils ont bien évidemment saisi cette opportunité. Le tronçonnage sur l'axe Y, le PrimeTurning et le tournage dynamique avec des plaquettes rondes ont ainsi tous été mis en place. Cela a permis d'améliorer le contrôle des copeaux, de prévoir la durée de vie de l'outil et d'augmenter massivement la productivité jusqu'à atteindre 800%. Markus Svensk, Process Planning and CAM Automation Manager, a été particulièrement satisfait des deux outils sur mesure qui ont remplacé sept outils différents et ont permis un montage standard de la tourelle. « Nous sommes finalement passés de 17 à 8 outils et à une cellule sans pilote. En nous faisant gagner plusieurs minutes sur chaque pièce et en réduisant les temps morts, cet investissement valait indéniablement le coup ».

Surveillez l'usure de la plaquette !

Le bord de la plaquette est constamment en contact étroit avec notre objet le plus important, à savoir le composant, et pourtant son état est trop souvent négligé. Si c'est le cas dans votre production, il y a des opportunités d'économies à saisir. « Nous nous sommes vraiment penchés sur les analyses de l'usure des plaquettes et cela valait le coup », affirme Markus, tandis que Per ajoute : « Par exemple, lors de l'usinage avec un nouvel outil de fraisage, plutôt que de vérifier au bout de 40 minutes ou lorsqu'il semble y avoir un problème, on examine l'usure de la plaquette toutes les cinq minutes pour contrôler l'évolution de l'usure. De cette manière, vous n'avez pas à recommencer à zéro en cas d'incident ».

Travailler de manière préventive avec l'usure de l'outil et examiner régulièrement l'outil complet, en vérifiant par exemple les logements des plaquettes, sécurise l'ensemble du processus. Cela vous aide par ailleurs à passer de l'intuition à la prévisibilité de la durée de vie de l'outil.

De la date au temps d'utilisation

La planification est la clé, et cela s'applique parfaitement à l'entretien des outils. Un entretien assidu permet d'éviter les problèmes et d'économiser de l'argent. En planifiant l'entretien en fonction du temps d'utilisation des machines plutôt que de la date, vous êtes dans le contrôle et connaissez l'état réel de vos outils et machines. Vous pouvez également planifier des arrêts pour maintenance plutôt que d'avoir à réparer des machines en panne. D'un côté, vous travaillez en étant dans la prévention, et de l'autre, vous évitez des opérations de maintenance inutiles. Il existe également des cellules d'usinage indiquant quand une maintenance est nécessaire, simplifiant encore davantage la planification et la programmation.

Pas de gestion sans gestion des outils

Mettre en place un système de gestion des outils est un moyen simple de réduire les coûts. L'usine à Gimo utilise le système d'entrée-sortie SmartPick. « En utilisant un processus d'approvisionnement rationalisé, on obtient un aperçu des outils disponibles. Cela réduit de manière efficace les niveaux d'inventaire », conclut Per. « L'armoire d'outils commandant automatiquement les outils, nous pouvons libérer du temps et des ressources pour des tâches plus productives ».

En fait, en plus d'effectuer le suivi des niveaux d'inventaire, le logiciel peut également réaliser des simulations de machines numériques. Tous les composants d'outil sont intégrés dans une base de données. Celle-ci est connectée au logiciel de simulation Vericut. En simulant l'opération de manière numérique, vous pouvez réduire les erreurs coûteuses au minimum et optimiser les trajets des outils.

Liens utiles recommandés par notre équipe

Vous trouverez de nombreuses informations sur la page Web Sandvik Coromant, en particulier sur la page Connaissances dans la section Pannes de chaque domaine d'outils.

Guide d'outils CoroPlus : optimisez vos paramètres de coupe

« Un merveilleux outil que nous utilisons activement ». Il existe de nombreuses manières de l'utiliser dans le but de simplifier votre production. L'une d'elles consiste à travailler avec des valeurs de départ. Plutôt que d'utiliser des valeurs indiquées dans les catalogues, vous pouvez optimiser les valeurs en fonction de votre opération et de vos paramètres spécifiques. Optimisez les chiffres, testez différentes valeurs, ajustez les paramètres et personnalisez les résultats.

Cette application peut servir de point de départ pour l'analyse de l'usure des outils.

Autres applications et calculateurs

Trouvez les outils qui vous aident à améliorer votre production et à réduire efficacement vos coûts.

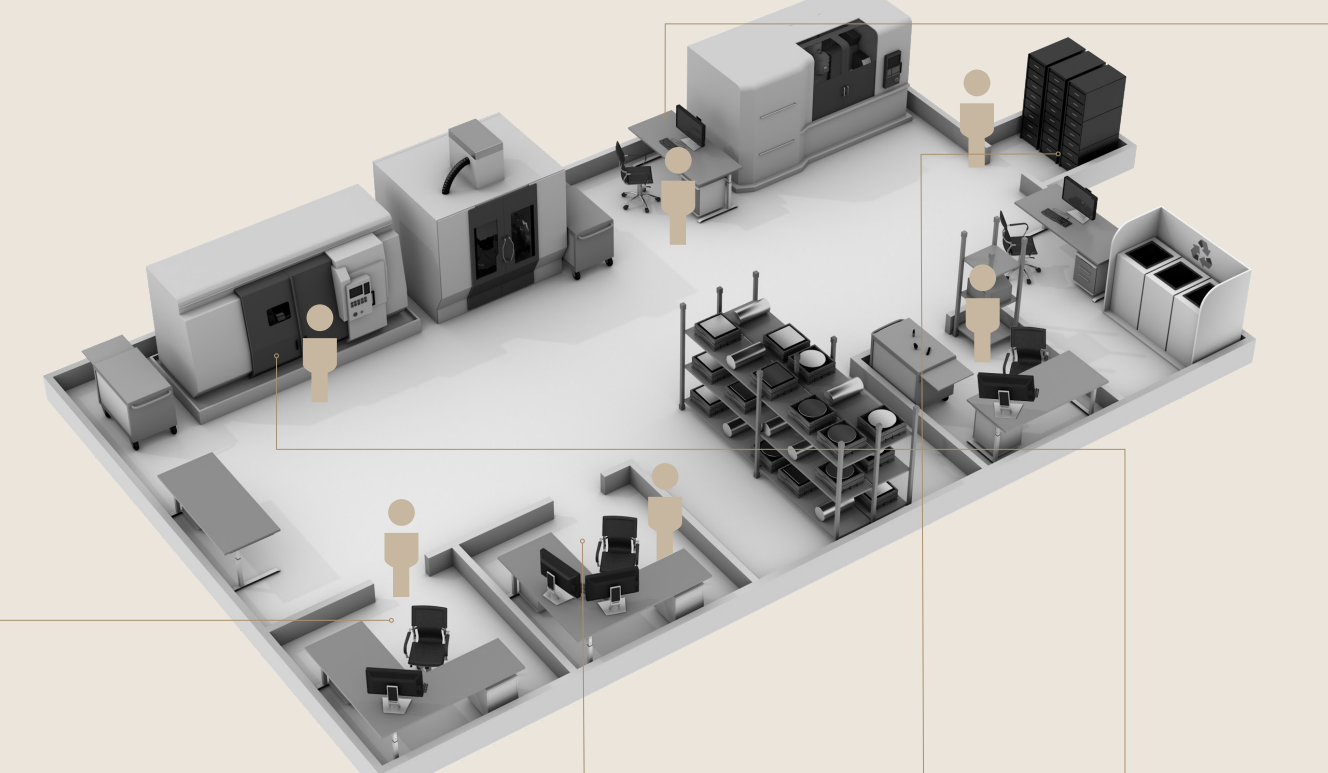

Il n'est jamais inutile d'en savoir un peu plus sur le sujet. Découvrez l'atelier grâce à notre infographie, discutez avec un lean expert et passez directement aux choses sérieuses grâce à notre guide de réduction des coûts :