Alésage ébauche

L'alésage ébauche doit avant tout retirer de la matière pour préparer le trou en vue de la finition. L'ébauche permet d'augmenter le diamètre de trous existants usinés par des méthodes telles que le pré-usinage, le coulage, le forgeage. Les outils d'alésage ébauche peuvent être configurés pour l'alésage à arêtes multiples, l'alésage décalé ou l'alésage à arête unique.

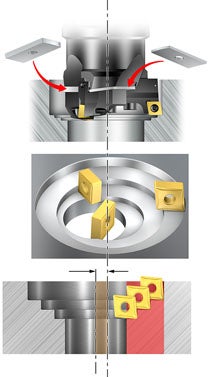

Alésage productif

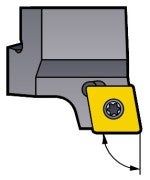

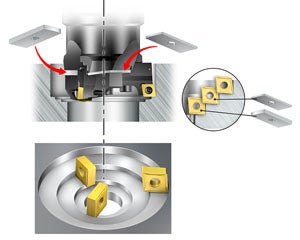

L'alésage productif ou alésage à plaquettes multiples est la configuration de base pour la plupart des opérations d’alésage ; c'est le meilleur choix pour profiter d'une productivité élevée.

L'alésage est effectué avec deux ou trois plaquettes. Cette approche convient à l'ébauche pour obtenir une tolérance IT9 ou plus avec des débits copeaux importants. L'avance se calcule en multipliant l'avance de chaque plaquette par le nombre de plaquettes (fn = fz × z).

Alésage décalé

L'alésage décalé est effectué avec les plaquettes disposées à différentes hauteurs axiales et différents diamètres. L'alésage décalé est utile en cas de grande profondeur de coupe radiale ainsi que dans les matières à copeaux longs pour améliorer le contrôle des copeaux car les copeaux produits sont plus fragmentés et plus faciles à évacuer. Le nombre d'outils et de changements d'outils peut être réduit avec l'alésage décalé.

L'avance et l'état de surface sont les mêmes qu'avec l'alésage à une plaquette (fn=fz). La tolérance de trou produite est IT9 ou plus.

Alésage à plaquette unique

L'alésage à plaquette unique n'utilise qu'une seule arête de coupe. Il s'utilise surtout dans les matières qui posent des problèmes de contrôle des copeaux (par ex. les matières à copeaux longs), ou lorsque la puissance de la machine est limitée (fn = fz).

Choix des plaquettes pour l'alésage ébauche

Il faut choisir avec soin le type de plaquette, son angle d'attaque, sa géométrie et sa nuance pour obtenir un bon contrôle des copeaux et un usinage performant.

Plaquettes positives et négatives

Plaquettes négatives : Utiliser des plaquettes négatives si les conditions sont stables car elles sont plus économiques ; ces plaquettes conviennent aussi aux applications qui demandent de la résistance et une bonne sécurité de process.

Plaquettes positives : En alésage ébauche, il est intéressant d'utiliser des plaquettes de forme de base positive car elles génèrent des forces de coupe moins élevées que les plaquettes négatives. Un angle de pointe faible et un petit rayon de bec contribuent aussi à réduire les forces de coupe.

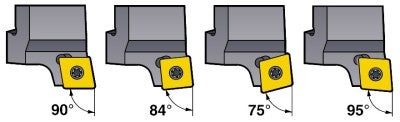

Angle d'attaque pour l'alésage ébauche

L'angle d'attaque des outils d'alésage influence la direction et l'ampleur des forces axiales et radiales. Un grand angle d'attaque donne des forces de coupe axiales importantes ; un petit angle d'attaque donne des forces de coupe radiales importantes.

Angle d'attaque de 90°

Premier choix pour les opérations générales, l'alésage décalé et les épaulements.

Angle d'attaque de 84°/75°

Pour les coupes interrompues, les inclusions de sable, l'alésage en paquet, etc. Trous débouchants uniquement.

Angle d'attaque de 95°

Pour les avances élevées ou pour de meilleurs états de surface avec plaquettes wiper si les conditions sont stables.

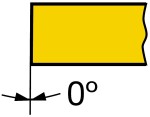

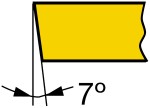

Plaquettes positives

Plaquettes négatives

Géométrie et nuance de plaquette pour l'alésage

La matière usinée, le type d'opération et les conditions d'usinage déterminent la géométrie et la nuance de plaquette à utiliser. L'alésage utilise des plaquettes de tournage : voir la rubrique Comment choisir une plaquette de tournage.

Recommandations

- Choisir une géométrie d'ébauche pour les grandes profondeurs de coupe

- Choisir une géométrie de semi-finition si la profondeur de coupe est faible ou si la fragmentation des copeaux a besoin d'être améliorée

- Un grand rayon de bec (RE) améliore la sécurité du process et autorise des avances plus élevées, mais il existe un risque de vibrations. Rayon de bec de départ recommandé : 0.8 mm (0.031 pouce)

Considérations sur la machine utilisée pour l'alésage ébauche

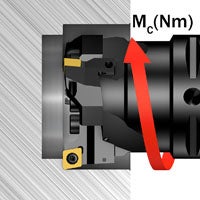

En ébauche, s'assurer que la machine a une puissance et un couple suffisants pour l'opération d'alésage à effectuer. Les principaux paramètres à prendre en compte sont l'avance, le nombre de plaquettes, le diamètre du trou et la profondeur de coupe.

Alésage de trous de grand diamètre

Les trous de grand diamètre demandent un couple plus élevé que les trous de petit diamètre. Les outils d'alésage ébauche de grand diamètre ont des plaquettes plus grandes et peuvent donc avoir des profondeurs de coupe plus importantes que les outils de petit diamètre. Vérifier si la machine a une puissance et un couple suffisants.

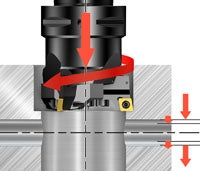

Alésage de trous borgnes

Pour l'alésage de trous borgnes, il est très important que l'évacuation des copeaux se fasse correctement.

- Appliquer des conditions de coupe correctes pour assurer une bonne formation des copeaux

- Vérifier l'absence de bourrage des copeaux et d'usure des plaquettes due à de mauvais copeaux

- La pression et le débit d'arrosage doivent être suffisants pour évacuer les copeaux

- L'évacuation des copeaux est plus difficile dans les machines verticales que dans les machines horizontales

Alésage avec coupe interrompue

Les interruptions en coupe, par exemple en cas de trous sécants, sont très exigeantes pour les plaquettes.

- Sélectionner une nuance tenace

- Choisir une plaquette carrée résistante de forme de base négative pour avoir une meilleure sécurité sous conditions stables uniquement

- Réduire les conditions de coupe si les interruptions sont sévères

Inclusions de sable – pièces coulées

Les inclusions de sable dans les pièces coulées augmentent l'usure des plaquettes.

- Sélectionner une nuance tenace

- Réduire les conditions de coupe

- Choisir une plaquette carrée résistante de forme de base négative pour avoir une meilleure sécurité et une usure réduite

Alésage de trous percés au chalumeau

Les trous percés au chalumeau peuvent comporter des zones trempées qui provoquent une usure plus importante des plaquettes.

- Sélectionner une nuance tenace

- Réduire les conditions de coupe

- Choisir une plaquette carrée résistante de forme de base négative pour avoir une meilleure sécurité et une usure réduite

Alésage avec grande profondeur de coupe

En cas de grande profondeur de coupe, l'alésage décalé est une possibilité intéressante. Vérifier si la machine a une puissance et un couple suffisants.

Alésage de trous décentrés

Si l'alésage doit modifier l'alignement central du trou, la profondeur de coupe sera supérieure d'un côté du trou. C'est souvent le cas sur les pièces coulées.

L'alésage décalé est une bonne solution dans ce genre de situation car il autorise de grandes profondeurs de coupe. Des forces de coupe dissymétriques peuvent dévier l'outil et le trou résultant ne sera pas correctement centré. Des vibrations peuvent aussi apparaître. Ces problèmes surviennent surtout avec des assemblés longs.

Liste de contrôle pour l'alésage ébauche

- Choisir soit l'alésage productif (à deux ou trois plaquettes), l'alésage décalé ou l'alésage à plaquette unique

- Choisir la plus grande taille d'attachement possible

- Choisir un angle d’attaque correct

- Assurer un contrôle des copeaux correct. Des copeaux courts ou durs peuvent être à l'origine de vibrations. Des copeaux longs peuvent dégrader l'état de surface ou provoquer la rupture des plaquettes

- Les machines horizontales et l'arrosage améliorent l'évacuation des copeaux dans les trous borgnes

- Sélection de la nuance et de la géométrie de plaquette :

- Utiliser la plus petite longueur de porte-à-faux possible ; pour les longueurs de porte-à-faux supérieures à quatre fois la taille de l'accouplement, utiliser une barre d'alésage antivibratoire

- Choisir des conditions de coupe adaptées. Tenir compte du porte-à-faux.

Note : Ne pas appliquer les valeurs maximum recommandées pour l'avance et la profondeur de coupe en même temps. La vitesse maximum recommandée au départ est de 200 m/min (656 pieds/min) afin d'assurer une évacuation des copeaux correcte - Un grand rayon de bec (RE) améliore la sécurité du process et autorise des avances plus élevées, mais il existe un risque de vibrations. Rayon de bec de départ recommandé : 0.8 mm (0.031 pouce)

- Utiliser des plaquettes de forme de base positive car elles génèrent des forces de coupe moins élevées que les plaquettes négatives

- Utiliser des plaquettes négatives si les conditions sont stables car elles sont plus économiques ; ces plaquettes conviennent aussi aux applications qui demandent de la résistance et une bonne sécurité de process

- Un engagement insuffisant de l'arête de coupe peut donner lieu à des vibrations en raison du frottement pendant la coupe

- Un attachement rigide avec contact axial contre la broche améliore la stabilité

- Un engagement trop important de l'arête de coupe (grande profondeur de coupe et/ou grande avance) peut augmenter les vibrations

- S'assurer que la machine peut fournir le couple et la puissance nécessaires

- Les plaquettes wiper peuvent être utilisées pour améliorer l'état de surface ou augmenter l'avance, sauf en cas d'instabilité ou de long porte-à-faux

- Veiller à ce que le bridage de la pièce et l'attachement de l'outil d'alésage soient corrects

- Utiliser l'arrosage pour améliorer l'évacuation des copeaux, la durée de vie de l'outil et la géométrie du trou

- Pour de meilleures performances avec les outils d'alésage à plusieurs plaquettes, il est recommandé de travailler dans la zone des profondeurs de coupe et avances recommandées les plus élevées, en particulier en cas de grande longueur de porte-à-faux. Note : Ne pas appliquer en même temps la profondeur de coupe maximum et l'avance maximum

- L'alésage productif autorise des vitesses de pénétration maximum. Si une très grande profondeur de coupe est nécessaire, il peut être plus productif d'utiliser l'alésage décalé étant donné qu'il peut réduire le temps de cycle ainsi que le nombre d'outils nécessaire.

Voir la rubrique Mise en œuvre de l'alésage pour les recommandations générales

Voir les instructions d'utilisation ci-dessous pour connaître les couples de serrage recommandés.