Mise en œuvre de l'alésage

Pour profiter de process d'alésage optimisés, plusieurs éléments sont à prendre en compte. Le montage de l'outil, la plaquette et les conditions de coupe doivent être sélectionnés avec soin pour obtenir un bon contrôle des copeaux. Veuillez à suivre nos indications pour obtenir une bonne qualité de pièces.

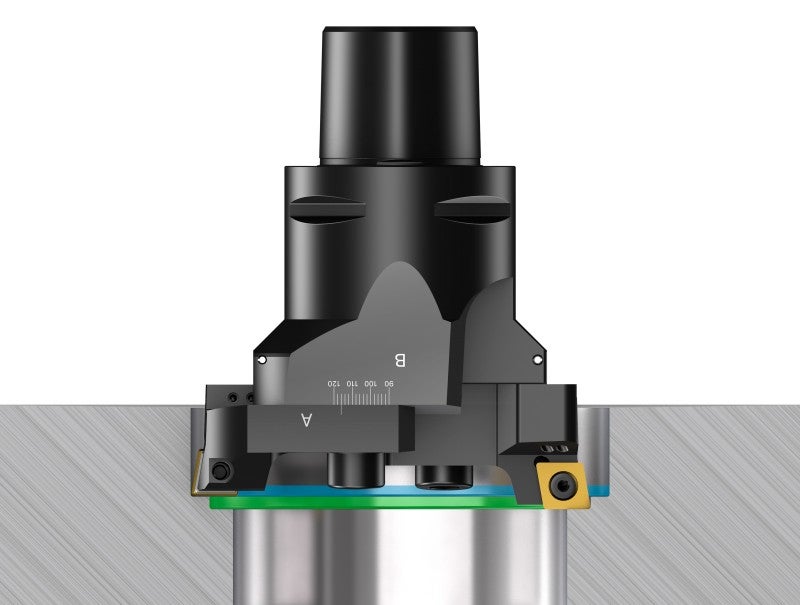

Montage stable de l'outil d'alésage

La résistance à la flexion et la transmission du couple sont les facteurs les plus importants lors du choix de l'attachement pour les opérations d'alésage. Pour une stabilité optimale et une bonne qualité de trou, utiliser l'attachement Coromant Capto® ou un système modulaire pour les petits diamètres.

Coromant Capto® est le seul système d'outillage modulaire qui convienne à toutes les opérations d'usinage, y compris l'usinage de trous. Il permet d'utiliser les mêmes outils coupants et adaptateurs dans différentes applications et machines. Cette particularité offre la possibilité de standardiser l'outillage dans tout l'atelier. Respecter les recommandations suivantes :

- Choisir l'adaptateur le plus court possible

- Choisir l'adaptateur le plus résistant possible

- Si une réduction est nécessaire, utiliser une version conique si possible

- Pour les grands porte-à-faux (>4 x DCON), utiliser des adaptateurs antivibratoires

- Pour les grands porte-à-faux, choisir un serrage rigide avec contact entre la collerette et la broche si possible

Les systèmes modulaires pour les petits diamètres, par exemple Coromant® EH, offrent une grande flexibilité de l'outillage. Il existe un choix étendu et varié de têtes, d'adaptateurs et de manches. Réduction du stock d'outils grâce à la standardisation des outils permettant de réduire les temps morts.

Convient à :

- Opérations d'alésage nécessitant une grande longueur de porte-à-faux, par exemple dans les grands centres d'usinage, dans la plage de diamètres 1–36 mm (0.039–1.42 pouce).

- Poches profondes : offre l'accessibilité nécessaire sans compromettre la sécurité du process

Trucs et astuces

- Pour obtenir une stabilité maximum, choisir la plus grande taille d'attachement et le plus petit porte-à-faux possibles.

- Augmenter la rigidité dynamique en utilisant un mécanisme antivibratoire

- Pour les grands porte-à-faux (>4 x diamètre de l'accouplement), utiliser des outils antivibratoires

- Si des réductions sont nécessaires, utiliser une version conique si possible

- Des adaptateurs de réduction et d'allonge Tailor Made Coromant Capto® sont disponibles pour optimiser les assemblés et obtenir une très bonne stabilité

- Pour les grands porte-à-faux, les interfaces machine avec contact au niveau de la collerette donnent les meilleures performances, par ex. Coromant Capto®, HSK ou BIG-PLUS®.

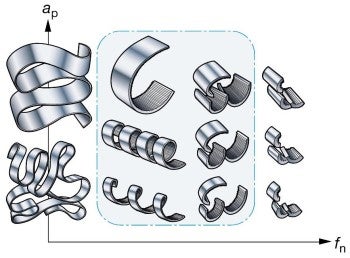

Contrôle des copeaux dans l'alésage

La formation et l'évacuation des copeaux sont des problèmes critiques en alésage, surtout dans les trous non débouchants.

L'évacuation et la fragmentation des copeaux doivent être bonnes. Les bourrages de copeaux nuisent à la qualité des trous, à la fiabilité et à la durée de vie de l'outil. La géométrie des plaquettes et les conditions de coupe sont déterminantes. Utiliser l'arrosage pour améliorer l'évacuation des copeaux, la durée de vie d'outil et la géométrie du trou.

Des conditions de coupe inadaptées peuvent produire des copeaux courts/épais et des forces de coupe excessives qui dévient l'outil et provoquent des vibrations. Si les copeaux sont trop longs, ils peuvent s'accumuler dans le trou et détériorer l'état de surface, provoquer des bourrages et la rupture de la plaquette.

Le copeau idéal doit être en forme de virgule ou de spirale, des formes faciles à évacuer du trou. Les facteurs qui influencent la fragmentation des copeaux sont :

- La micro/macro géométrie de la plaquette

- La profondeur de coupe, l'avance et la vitesse de coupe

- La matière usinée

- Le rayon de bec

- L'angle d'attaque

Conditions de coupe pour l'alésage

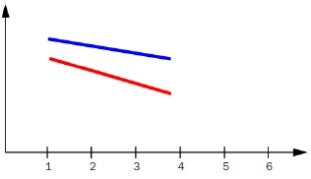

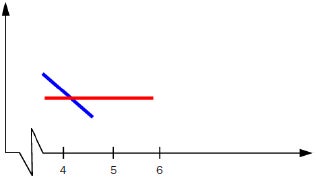

La vitesse de coupe doit être réduite lors du travail avec de grands porte-à-faux. Le tableau donne des indications générales sur la manière dont la vitesse de coupe doit être réduite en fonction de la longueur de porte-à-faux et des différentes géométries.

vc

L1 / D5m

Vitesse de coupe adaptée au porte-à-faux, avec différentes géométries

En bleu : -PR

En rouge : -WM

vc

L1 / D5m

Vitesse de coupe et porte-à-faux

En bleu : Adaptateur conventionnel

En rouge : Adaptateur antivibratoire

Note :

Les informations données dans le tableau doivent être uniquement utilisées comme des tendances générales sur la relation entre la vitesse de coupe et le ratio porte-à-faux/taille d'attachement.

Il est généralement possible de suivre les conditions de coupe recommandées pour les plaquettes et nuances choisies, avec les exceptions suivantes :

- La valeur de départ recommandée pour la vitesse de coupe est de 200 m/min (656 pieds/min) pour l'alésage ébauche et de 240 m/min (790 pieds/min) pour la finition afin de garantir une bonne évacuation des copeaux.

- Valeur de départ recommandée pour la vitesse de coupe avec les barres d'alésage pour l'alésage micrométrique : Barres en acier et en carbure courtes avec plaquettes : 120 m/min (395 pieds/min)Barres acier longues : 90 m/min (295 pieds/min)Barres carbure monobloc avec géométrie rectifiée : 60 m/min (195 pieds/min)

- Un engagement insuffisant de l'arête de coupe peut donner lieu à des vibrations en raison du frottement pendant la coupe.

- Si l'outil est réglé sur le plus petit diamètre possible, l'évacuation des copeaux risque de poser des problèmes et il peut s'avérer nécessaire de réduire la profondeur de coupe.

- L'avance maximum pour l'alésage micrométrique est limitée par l'état de surface souhaité.

Comment prolonger la durée de vie des outils dans l'alésage

Les trois principaux paramètres pour l'alésage sont la vitesse, l'avance et la profondeur de coupe. Chacun de ces paramètres a un effet sur la durée de vie de l'outil. La profondeur de coupe est le paramètre le moins important, suivi par l'avance. La vitesse de coupe est, de loin, le paramètre le plus important pour la durée de vie de l'outil.

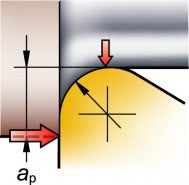

Effet de la vitesse de coupe

Trop faible

- Arête rapportée

- Arête émoussée

- Coût élevé

Trop élevée

- Usure en dépouille rapide

- Mauvais état de surface

- Usure en cratère rapide

- Déformation plastique

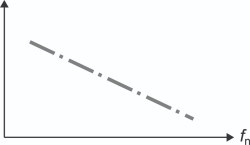

La vitesse de coupe, vc, a un effet important sur la durée de vie d'outil.

Adapter vc pour obtenir la meilleure économie possible (durée de vie de l'outil sur l'axe Y).

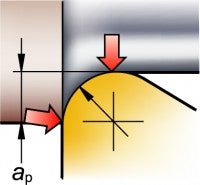

Effet de l'avance

Trop faible

- Copeaux enchevêtrés

- Usure en dépouille rapide

- Arête rapportée

- Coût élevé

Trop grande

- Mauvais contrôle des copeaux

- Mauvais état de surface

- Usure en cratère, déformation plastique

- Trop de puissance consommée

- Soudage des copeaux

- Martèlement des copeaux

L'avance, fn, a moins d'influence sur la durée de vie d'outil que vc

(durée de vie de l'outil sur l'axe Y).

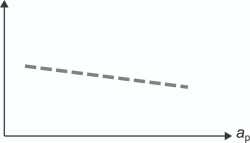

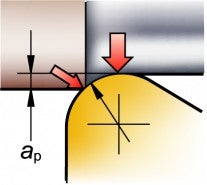

Effet de la profondeur de coupe

Trop faible

- Mauvais contrôle des copeaux

- Vibrations

- Chaleur excessive

- Coût élevé

Trop profonde

- Trop de puissance consommée

- Rupture de plaquette

- Forces de coupe plus importantes

La profondeur de coupe, ae, a peu d'effet sur la durée de vie de l'outil

(durée de vie de l'outil sur l'axe Y).

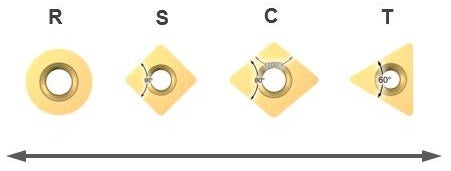

Comment choisir une plaquette pour l'alésage

Il est important de sélectionner la bonne taille, forme, géométrie et rayon de bec de plaquette pour obtenir un bon contrôle des copeaux.

- Choisir le plus grand angle de pointe possible pour plus de résistance et d'économies.

- Choisir le plus grand rayon de bec possible pour plus de résistance.

- Choisir un rayon de bec plus petit s’il y a des risques de vibrations.

l = longueur de l'arête de coupe (taille de plaquette)

RE = rayon de bec

Angle de pointe

Voir les rubriques Alésage ébauche et Alésage finition pour de plus amples informations.

Types de plaquettes d'alésage

Les types de plaquettes d'alésage et les angles des pointes varient considérablement, des plaquettes triangulaires avec un petit angle de pointe aux plaquettes rondes.

Chaque type possède des propriétés spécifiques. Certaines offrent la meilleure résistance pour l'ébauche tandis que d'autres offrent une très bonne accessibilité pour l'alésage micrométrique.

Chaque type possède ses propres restrictions d’utilisation. Par exemple, une plaquette qui offre une grande accessibilité a une arête moins résistante.

Résistance de l'arête de coupe (grand angle de pointe)

- Arête de coupe plus résistante

- Avances plus élevées

- Forces de coupe plus importantes

- Vibrations accrues

Tendance réduite aux vibrations (petit angle de pointe)

- Arête de coupe moins résistante

- Accessibilité accrue

- Forces de coupe plus faibles

- Moins de vibrations

Plaquettes rondes

Les plaquettes rondes ont des arêtes de coupe plus résistantes et supportent mieux les grandes profondeurs de coupe que les plaquettes triangulaires.

Les plaquettes rondes sont une solution productive pour l'usinage des matières plaquées, par exemple l'Inconel 625 soudé dans les applications pour le pétrole et le gaz.

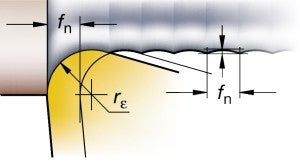

Rayon de bec de la plaquette et profondeur de coupe

Le rayon de bec, RE, de la plaquette est un facteur clé dans les opérations d'alésage. La sélection du rayon de bec dépend de la profondeur de coupe et de l'avance. Il influence l'état de surface, la fragmentation des copeaux et la résistance de la plaquette.

Petit rayon de bec

- Idéal pour les petites profondeurs de coupe

- Réduction des vibrations

- Arête de coupe moins résistante

Grand rayon de bec

- Vitesses d'avance élevées

- Grandes profondeurs de coupe

- Grande sécurité d’arête

- Pression radiale plus élevée

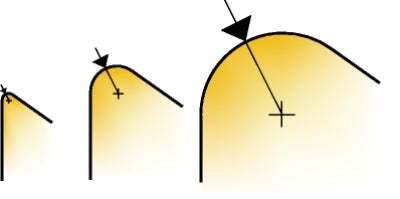

Le rapport entre le rayon de bec et la profondeur de coupe joue sur la tendance aux vibrations. Il est souvent avantageux de sélectionner un rayon de bec plus petit que la profondeur de coupe.

Avec de faibles profondeurs de coupe, la force de coupe résultante est radiale et repousse la plaquette de la surface usinée. Lorsque la profondeur de coupe augmente, la force de coupe résultante se transforme en force axiale.

En règle générale, la profondeur de coupe doit être au moins égale à 2/3 du rayon de bec. Eviter les profondeurs de coupe inférieures à 1/3 du rayon de bec en finition.

Avec un petit rayon de bec, les forces de coupe radiales peuvent rester faibles. Avec un grand rayon de bec, en revanche, l'arête de coupe est plus résistante, les états de surface sont meilleurs et la pression sur l'arête est mieux répartie.

L'état de surface généré est directement influencé par la combinaison du rayon de bec et de l'avance. Pour en savoir plus sur la manière d'obtenir de bons états de surface.

Plaquettes wiper

Les plaquettes wiper permettent d'obtenir de meilleurs états de surface avec des conditions de coupe standard, ou d'augmenter l'avance de manière significative sans détériorer l'état de surface.

Les plaquettes wiper ne sont pas recommandées en cas d'instabilité ou de long porte-à-faux.

Liquide de coupe et arrosage pour l'alésage

Le rôle primaire du liquide de coupe est l'évacuation des copeaux ; il assure aussi le refroidissement et la lubrification de l'outil et de la matière usinée. La qualité du trou et la durée de vie de l'outil en dépendent. Utiliser l'arrosage par l'intérieur pour acheminer le liquide de coupe aussi près que possible de l'arête de coupe.

- Utiliser de l'huile soluble à 5 – 8%.

- Une pression élevée et un débit important améliorent l'évacuation des copeaux.

- Le brouillard d'huile ou une lubrification minimale peuvent être utilisés, particulièrement dans l'aluminium.

- L'alésage à sec est possible dans les matières à copeaux courts, de préférence dans les applications horizontales et les trous débouchants. La durée de vie d'outil sera plus courte.L'air comprimé peut améliorer considérablement l'évacuation des copeaux.

Note :

- L'usinage à sec n'est jamais recommandé dans les aciers inoxydables (ISO M) et les superalliages réfractaires (ISO S).

- L'arrosage par l'extérieur est acceptable dans les matières à copeaux courts, mais il doit être dirigé sur la zone de coupe en permanence. Si cela n'est pas possible, essayer l'alésage à sec.

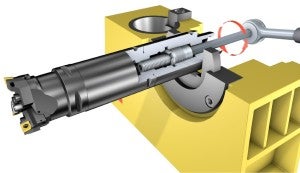

Assemblage d'un outil d'alésage

Suivant les besoins de chaque application, il est souvent nécessaire d'assembler les outils d'alésage avec plusieurs éléments :

- Coulisseaux ou cartouches

- Adaptateur d'alésage

- Réduction

- Allonge

- Cône de base

Il est de la plus haute importance, dans tous les cas, de respecter les couples de serrage des éléments de l'assemblé et d'utiliser un banc de montage et de pré-réglage adaptés.

Clé dynamométrique

Pour obtenir les meilleures performances avec les outils d'alésage, toujours utiliser une clé dynamométrique pour avoir un couple de serrage correct des différents éléments de l'outil et des plaquettes. Un serrage excessif peut dégrader les performances de l'outil, voire provoquer la rupture des plaquettes, des rondelles, des rondelles freins ou des vis. Un couple de serrage trop faible peut rendre les coulisseaux ou les plaquettes instables, provoquer des vibrations ou produire une mauvaise coupe.

Les couples de serrage recommandés pour les outils l'alésage sont indiqués dans le catalogue Outils Rotatifs.

Entretien des outils

Vérifier les logements de plaquettes régulièrement et s'assurer qu'ils n'ont pas été endommagés pendant l'usinage ou la manipulation. Ils doivent aussi être propres et exempts de poussières ou de copeaux.

Remplacer les vis usées ainsi que les rondelles et les rondelles freins. Utiliser une clé dynamométrique pour serrer les vis au bon couple.

Pour obtenir les meilleures performances, il est recommandé de nettoyer toutes les pièces mâles et femelles et de les lubrifier à l'huile au moins une fois par an. Le lubrifiant doit être appliqué sur le filet ainsi que sur la face d'appui de la tête des vis.

- Nettoyer tous les éléments de l'assemblé avant de les monter

- Pour les vis, utiliser la Molycote

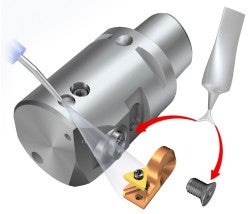

- Lubrifier tous les éléments de l'assemblé avec de l'huile au moins une fois par an

- Nettoyer et lubrifier à l'huile les têtes d'alésage micrométrique et les têtes pour gorges frontales. Utilisation permanente : une fois par mois ; Minimum : une fois par an

- Type d'huile : huile machine légère non acide Mobil Vectra Oil Nr. 2BP Energol HLP-D32Klueber Isoflex PDP 94

La lubrification se fait en enfonçant la bille à ressort et en ajoutant quelques gouttes d'huile légère. Avec la force centrifuge, l'huile est rejetée vers l'extérieur et empêche les impuretés d'entrer dans l'adaptateur.

Lubrification des têtes d'alésage micrométrique

Alésage dans différentes matières

Voir la rubrique Tournage général pour de plus amples informations sur le tournage de différentes matières ; ces recommandations sont aussi valables pour l'alésage.