Fórmulas y definiciones de fresado

Encuentre la herramienta de corte para su tarea específica y

obtenga al instante recomendaciones de datos de corte.

Aquí encontrará una recopilación de útiles fórmulas y definiciones empleadas en el proceso, las fresas, las técnicas etc. de fresado. Saber cómo calcular la velocidad de corte, el avance por diente o el régimen de arranque de viruta correctos es fundamental para garantizar el buen resultado de cualquier operación de fresado.

f Avance de mesa, v (mm/min) | f Avance de mesa, v (pulg./min) |

|  |

c Velocidad de corte, v(m/min) | c Velocidad de corte, v (pies/min) |

|  |

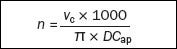

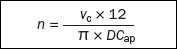

| Velocidad del husillo, n (r/min) | Velocidad del husillo, n (rpm) |

|  |

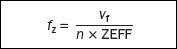

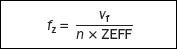

z Avance por diente, f(mm) | z Avance por diente, f (pulg.) |

|  |

n Avance por revolución, f (mm/rev) | n Avance por revolución, f (pulg./rev) |

|  |

3 Régimen de arranque de viruta, Q (cm/min) | 3 Régimen de arranque de viruta, Q (pulg./min) |

|  |

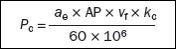

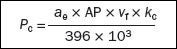

c Potencia neta, P (kW) | c Potencia neta, P (HP) |

|  |

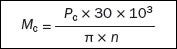

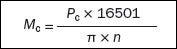

c Par, M(Nm) | c Par, M(lbf pies) |

|  |

| Símbolo | Designación/definición | Métrico | Imperial |

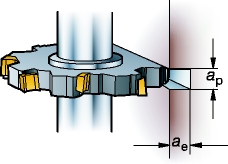

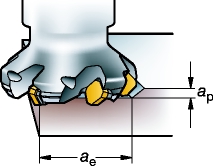

| ae | Profundidad de corte radial | mm | pulgada |

| ap | Profundidad de corte axial | mm | pulgada |

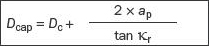

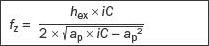

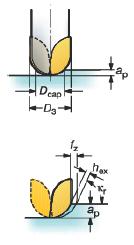

| DCap | Diámetro de corte a la profundidad de corte ap | mm | pulgada |

| Dm | Diámetro mecanizado (diámetro del componente) | mm | pulgada |

| fz | Avance por diente | mm | pulgada |

| fn | Avance por revolución | mm/r | pulgada |

| n | Velocidad del husillo | rpm | rpm |

| vc | Velocidad de corte | m/min | pies/min |

| ve | Velocidad de corte efectiva | mm/min | pulg./min |

| vf | Avance de mesa | mm/min | pulg./min |

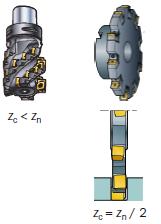

| zc | Número de dientes efectivos | unidades | unidades |

| hex | Grosor máximo de la viruta | mm | pulgada |

| hm | Grosor medio de la viruta | mm | pulgada |

| kc | Fuerza de corte específica | N/mm2 | N/pulg.2 |

| Pc | Potencia neta | kW | HP |

| Mc | Par de apriete | Nm | lbf ft |

| Q | Régimen de arranque de viruta | cm3/min. | pulg.3/min |

| KAPR | Ángulo de posición | grado | |

| PSIR | Ángulo de inclinación | grado | |

| BD | Diámetro del cuerpo | mm | pulgada |

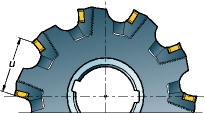

| DC | Diámetro de corte | mm | pulgada |

| LU | Longitud útil | mm | pulgada |

El proceso de fresado: definiciones

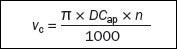

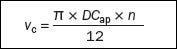

Velocidad de corte,vc

Indica la velocidad superficial a la que el filo mecaniza la pieza.

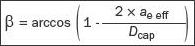

Velocidad de corte efectiva o real, ve

Indica la velocidad superficial en el diámetro efectivo (DCap). Este valor es necesario para determinar los datos de corte reales en la profundidad de corte efectiva (ap). Se trata de un valor especialmente importante cuando se usan fresas de plaquita redonda, fresas de ranurar de punta esférica, todas las fresas con radios de punta más grandes y las fresas con un ángulo de posición inferior a 90 grados.

Velocidad del husillo, n

El número de vueltas por minuto que realiza la herramienta de fresado en el husillo. Se trata de un valor orientativo que se calcula a partir de la velocidad de corte recomendada para la operación.

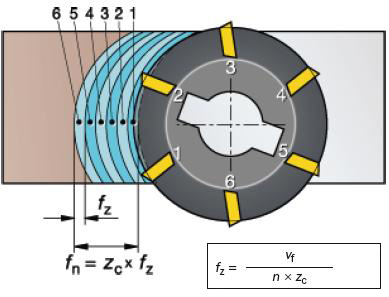

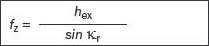

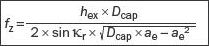

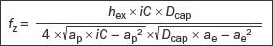

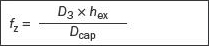

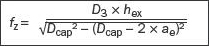

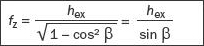

Avance por diente, fz

Un valor para calcular el avance de mesa. El valor del avance por diente se calcula a partir del valor recomendado para el grosor de viruta máximo.

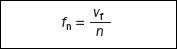

Avance por revolución, fn

Un valor auxiliar que indica cuánto se desplaza la herramienta en una rotación completa. Se usa específicamente para los cálculos de avance y, a menudo, para determinar la capacidad de acabado de una fresa.

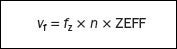

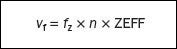

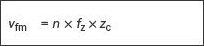

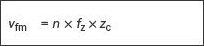

Avance por minuto, vf

También se denomina avance de mesa, avance de máquina o velocidad de avance. Es el avance de la herramienta en relación a la pieza de trabajo en la distancia por unidad de tiempo relacionada con el avance por diente y el número de dientes en la fresa. El número de dientes de la fresa disponibles en la herramienta (zn) varía mucho y se utiliza para determinar el avance de mesa, mientras que el número efectivo de dientes (zc) es el número de dientes efectivamente activos en el corte. El avance por revolución (fn) en mm/rev (pulg./rev) es un valor que se usa específicamente para los cálculos de avance y, a menudo, para determinar la capacidad de acabado de una fresa.

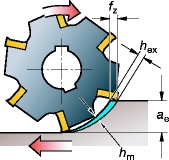

Grosor de viruta máximo, hex

Este valor es el resultado del empañe de la fresa en relación a (fz), (ae) y (kr). El grosor de la viruta es un factor importante a la hora de decidir el avance por diente, para poder así garantizar que se emplea el avance de mesa más productivo.

Grosor medio de viruta, hm

Es un valor útil para determinar la fuerza de corte específica, usado para calcular la potencia neta.

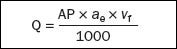

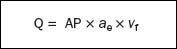

Régimen de arranque de viruta, Q (cm3/min)

El volumen de metal eliminado en mm cúbicos por minuto (pulgada3/minuto). Se determina usando los valores de avance, ancho y profundidad de corte.

Fuerza de corte específica, kct

Una constante importante. Factor empleado para cálculos de potencia expresado en N/mm2

Tiempo de mecanizado, Tc (min)

Longitud de mecanizado (lm) dividida entre el avance de mesa (vf).

Potencia neta, Pc y eficiencia, ηmt

Valores orientados hacia la máquina-herramienta que ayudan a calcular la potencia neta para garantizar que la máquina es lo suficientemente resistente para la fresa y la operación.

Técnicas de fresado: definiciones

Mecanizado en rampa lineal

Un movimiento simultáneo recto en dirección de avance axial y radial.

Fresado circular

Un recorrido de herramienta circular en un nivel z constante (interpolación circular).

Mecanizado en rampa circular

Un recorrido de herramienta de mecanizado en rampa circular (interpolación helicoidal).

Fresado por niveles

Fresar en un nivel z constante.

Fresado tridimensional

Un corte radial poco profundo con fresas de plaquita redonda o punta esférica en que la zona de corte se aleja del centro de la herramienta.

Irregularidad

Una configuración con cúspides que sucede al producir superficies esculpidas.

Fórmulas para fresas específicas

Fórmulas para fresas de filo recto

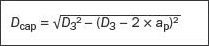

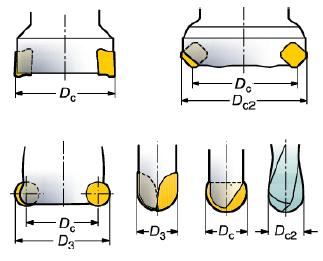

Diámetro de corte máx. a una profundidad específica (mm).

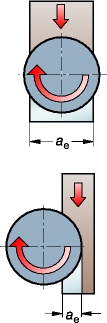

Planeado (pieza centrada), filo recto y fresado lateral (ae > Dcap/2) mm

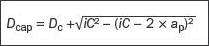

Fresado lateral (ae < Dcap/2) filo recto mm.

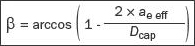

Fórmulas para fresas de plaquita redonda

Diámetro de corte máx. a una profundidad específica (mm).

Fresa de planear con plaquitas redondas (ae > Dcap/2) (mm)

Fresado lateral (ae < Dcap/2) y plaquita redonda (ap < iC/2) mm.

Fresas de ranurar de punta esférica

Diámetro de corte máx. a una profundidad específica (mm).

Avance por diente (mm/diente), fresa centrada.

Avance por diente (mm/diente), fresado periférico

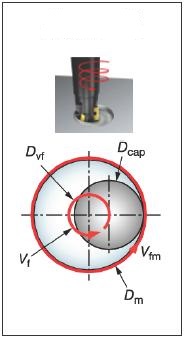

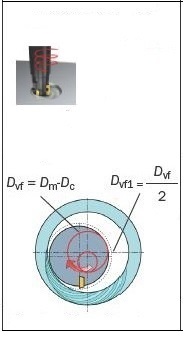

Mecanizado en rampa circular interior (3 ejes) o fresado circular (2 ejes)

Versión calculada

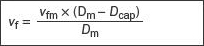

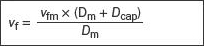

Avance periférico (mm/min)

Avance en el centro de la herramienta (mm/min)

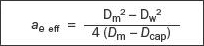

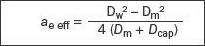

Profundidad de corte radial (mm)

En una pieza enteriza donde Dw = 0 y ae eff = Dm/2

Avance por diente (mm)

Al agrandar un agujero,

Avance por diente (mm)

Mecanizado en rampa circular en una pieza enteriza

Mecanizado en rampa circular o fresado circular para agrandar un agujero.

Fresado circular con un recorrido de herramienta de entrada radial, Dvf1

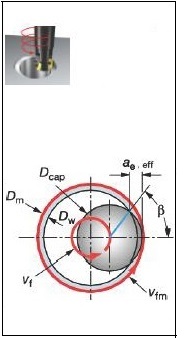

Fórmulas para mecanizado en rampa circular exterior (3 ejes) o fresado circular (2 ejes)

Versión calculada

Avance periférico (mm/min)

Avance en el centro de la herramienta (mm/min)

Avance por diente (mm)

Definiciones para plaquitas de fresado

Geometría de la plaquita

Un estudio detallado de la geometría del filo revela dos importantes ángulos en la plaquita:

-

ángulo de desprendimiento (γ)

-

ángulo del filo (β)

La macro-geometría ha sido desarrollada para condiciones de mecanizado ligero, medio o pesado.

-

La geometría L (Ligera) tiene un filo más positivo pero más débil (γ grande, β pequeño)

-

La geometría H (de Heavy, pesada, en inglés) tiene un filo más resistente pero menos positivo (γ pequeño, β grande)

La macrogeometría afecta a muchos parámetros del proceso de mecanizado. Una plaquita con un filo resistente puede trabajar con mayores cargas pero también genera fuerzas de corte más grandes, consume más potencia y genera más calor. Las geometrías optimizadas para materiales están designadas con una letra de clasificación ISO. Por ejemplo, geometrías para fundición de hierro: -KL, -KM y -KH.

| | Geometría | | |

|---|---|---|---|

| Parámetro | L | M | H |

| Resistencia del filo | Baja | Media | Grande |

| Fuerzas de corte | |||

| Consumo energético | |||

| Máx. grosor viruta | |||

| Calor generado |

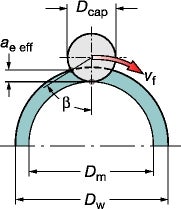

Diseño del vértice de la plaquita

La parte más importante del filo para producir la superficie es la faceta paralela bs1 o, cuando sea aplicable, la faceta wiper convexa bs2, o el radio del vértice, rε.

Radio del vértice, r Faceta paralela (bs1)Faceta Wiper (bs2)

Definiciones para fresas

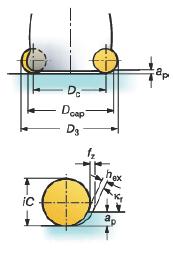

Ángulo de posición, (kr) (grados)

El mayor ángulo del filo (kr) de la fresa es el factor dominante dado que afecta a la dirección de la fuerza de corte y al grosor de la viruta.

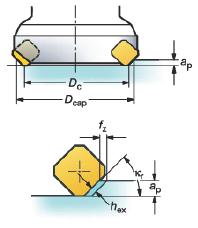

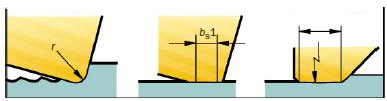

Diámetro de la fresa – Dc (mm)

El diámetro de la fresa (Dc) se mide a desde el punto (PK) en que el filo principal coincide con la faceta paralela.

El diámetro más importante a tener en cuenta es (Dcap) el diámetro de corte efectivo en la profundidad de corte real (ap), usado para calcular el velocidad de corte real. D3 es el diámetro más grande de la plaquita. En algunas fresas es igual a Dc.

Profundidad de corte – ap (mm)

La profundidad de corte (ap) es la diferencia entre el radio del agujero sin mecanizar y la superficie mecanizada en dirección axial. La ap máxima está limitada principalmente por el tamaño de la plaquita y la potencia de la máquina.

Otro factor importante en las operaciones de desbaste es el par y en las operaciones de acabado la vibración.

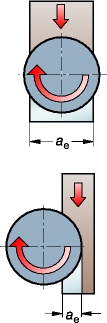

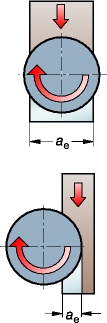

Ancho de corte, ae (mm)

El ancho radial de la fresa (ae) en empañe en el corte. Es especialmente crítico en el solapamiento del fresado en plunge y para las vibraciones en el fresado de esquinas donde el ae máximo es fundamental.

Inmersión radial, ae/Dc

La inmersión radial (ae / Dc) es el ancho del corte en relación con el diámetro de la fresa.

Número de filos efectivos en la herramienta, zc

Para determinar el avance de mesa (vf) y la productividad. Suele tener una influencia crítica en la evacuación de la viruta y la estabilidad de la operación.

El número total de filos de corte en la herramienta, zn

Distancia entre los filos efectivos, u

Para un diámetro de fresa específico puede elegir entre diferentes pasos: grande (-L), normal (-M), reducido (- H). Una X incluida en el código, indica una versión de fresa cuyo paso es ligeramente más pequeño que su diseño básico.

Paso diferencial

Indica un espaciado irregular entre los dientes de la fresa. Es una forma muy efectiva de minimizar la tendencia a la vibración.