Cómo lograr una buena calidad del componente en torneado

Para conseguir piezas torneadas de alta calidad, uno de los factores más importantes es el control de virutas. Elija los datos de corte correctos y siga nuestros consejos de aplicación para obtener piezas de buena calidad.

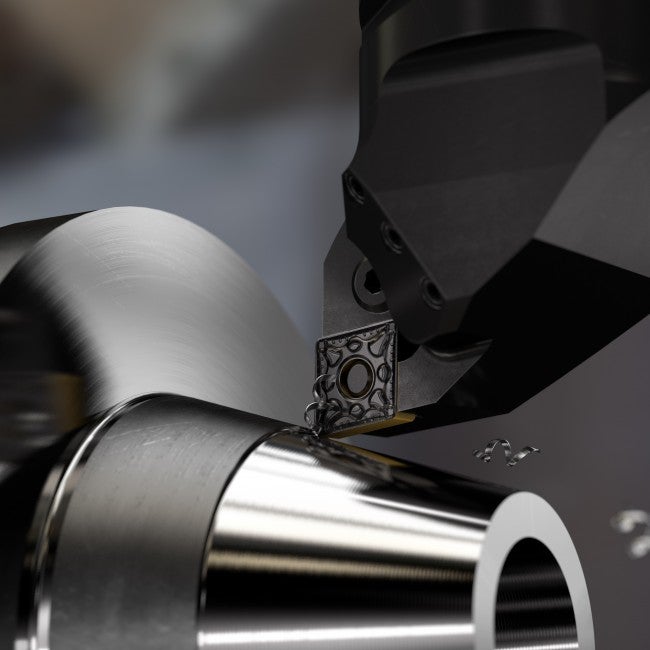

Buen control de la viruta

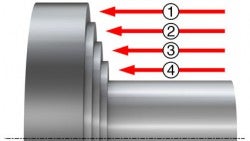

El control de virutas es uno de los factores clave en el torneado y existen tres alternativas en cuanto a la rotura de la viruta:

- Autorrotura (p. ej., fundición gris)

- Rotura contra la herramienta

- Rotura contra la pieza

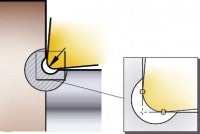

Autorrotura

Rotura contra la herramienta

Rotura contra la pieza

Factores que influyen en la rotura de la viruta

- Geometría de plaquita: en función del ancho de la ranura para la viruta y del diseño de la microgeometría y la macrogeometría, la viruta será más abierta o más comprimida.

- Radio de punta: un radio de punta más pequeño permite controlar mejor la viruta que uno grande.

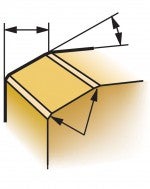

- Ángulo de posición (inclinación): en función del ángulo, la viruta sale despedida en diferentes direcciones; hacia la escuadra o desde la escuadra hacia fuera.

- Profundidad de corte: según el material de la pieza, una profundidad de corte más grande influirá en la rotura de la viruta y generará mayores fuerzas para romper y eliminar la viruta.

- Avance: un avance más elevado creará, por lo general, una viruta más resistente. En determinados casos puede contribuir a la rotura y al control de la viruta.

- Velocidad de corte: un avance más elevado creará, por lo general, una viruta más resistente.

- Material: un material de viruta corta (como, p. ej., la fundición) suele ser fácil de mecanizar. En materiales con una excelente resistencia mecánica y a la termofluencia (la tendencia de los sólidos de

desplazarse o deformarse bajo presión como, p. ej., el Inconel), la rotura de la viruta tiene una importancia especial.

Datos de corte para torneado

Al seleccionar las velocidades y los avances adecuados para torneado, tenga siempre en cuenta la máquina, la herramienta, la plaquita y el material.

- Comience con una velocidad de avance baja para garantizar la seguridad de la plaquita y el acabado superficial y, luego, aumente el avance para mejorar la rotura de la viruta.

- Trabaje con una profundidad de corte mayor que el radio de punta. De este modo minimizará la flexión radial de la plaquita, un factor importante en operaciones de mecanizado interior.

- Fijar una velocidad de corte demasiado baja tendrá como resultado una vida útil reducida de la herramienta. Utilice siempre la velocidad de corte recomendada, vc m/min (pies/min).

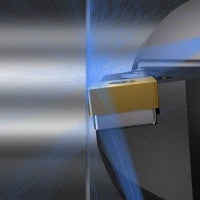

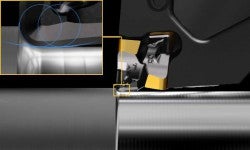

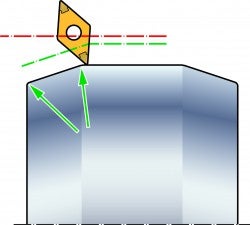

Mejore la calidad del torneado de la pieza con el suministro de refrigerante

Cuando se aplica correctamente el refrigerante, aumenta la seguridad del proceso y mejora el rendimiento de la herramienta y la calidad de la pieza. Tenga en cuenta los siguientes factores al aplicar refrigerante:

- Se recomienda encarecidamente el uso de herramientas con refrigerante de precisión para aplicaciones de acabado.

- La presión de refrigerante necesaria para romper la viruta depende del diámetro de la boquilla (salida), el material mecanizado, la profundidad de corte y el avance.

- El caudal de refrigerante necesario depende de la presión y del área total de suministro de los agujeros de refrigerante.

- En aplicaciones de mecanizado medio y desbaste se recomienda el uso de refrigerante inferior.

- Para operaciones de acabado se recomienda el uso de refrigerante de precisión y refrigerante por abajo.

Resolver los retos con refrigerante bien aplicado

- Problemas de control de virutas: utilice refrigerante por arriba.

- Problemas dimensionales: normalmente están provocados por una temperatura demasiado alta. Use refrigerante tanto por arriba como por abajo y a la mayor presión posible.

- Calidad superficial deficiente: use refrigerante por arriba si el defecto está provocado por las virutas.

- Vida útil impredecible en operaciones de desbaste: utilice solo refrigerante por abajo.

- Vida útil impredecible en operaciones de acabado: use refrigerante por arriba y por abajo.

- Evacuación de la viruta deficiente en operaciones interiores: use refrigerante por arriba y por abajo, a la mayor presión posible.

Cómo aplicar refrigerante y líquido de corte en torneado

Cómo alcanzar un buen acabado superficial en operaciones de torneado

Normas generales para el acabado superficial:

- A menudo, el acabado superficial puede mejorarse con una velocidad de corte mayor.

- La geometría de la plaquita (ángulos de desprendimiento neutros, positivos y negativos, así como ángulos de incidencia positivos) influye en el acabado superficial.

- La selección de la calidad de la plaquita influye en el acabado superficial.

- Si se produce tendencia a la vibración, seleccione un radio de punta inferior.

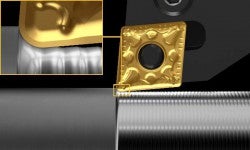

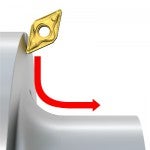

Plaquita wiper

Las plaquitas wiper permiten tornear componentes a velocidades de avance elevadas sin perder la capacidad de generar buenos acabados superficiales ni la capacidad de rotura de la viruta.

Como norma general: doblar la velocidad de avance equivale al mismo acabado superficial. La misma velocidad de avance se traduce en un acabado superficial el doble de bueno.

Las plaquitas wiper han sido diseñadas para alisar la superficie generada a medida que avanzan por la pieza. En principio, el efecto wiper ha sido diseñado para tornear y refrentar en línea recta.

Radio estándar

Radio wiper

Cómo elegir la geometría wiper

Comparación de la plaquita estándar con la plaquita wiper basándose en la velocidad de avance

Nota: todos los valores para radios estándar provienen de cálculos teóricos. Los valores para radios wiper están basados en valores experimentales en acero de baja aleación.

| Avance mm (pulg.) | RE estándar 0.4 mm (0.016 pulg.) Ra µm (µpulg.) | Wiper (-WF/-WM) RE 0.4 mm (0.016 pulg.) Ra µm (µpulg.) | Estándar RE 0.8 mm (0.031 pulg.) Ra µm (µpulg.) | Wiper (-WMX) RE 0.8 mm (0.031 pulg.) Ra µm (µpulg.) |

| 0.07 (0.003) | 0.31 (12.4) | 0.30 (12.0) | - | - |

| 0.10 (0.004) | 0.63 (25.2) | 0.32 (12.8) | 0.31 (12.4) | - |

| 0.12 (0.005) | 0.90 (36.0) | 0.45 (18.0) | 0.45 (18.0) | - |

| 0.15 (0.006) | 1.41 (56.4) | 0.70 (28.0) | 0.70 (28.0) | 0.25 (10.0) |

| 0.18 (0.007) | 2.03 (80.8) | 1.00 (40.0) | 1.00 (40.4) | 0.30 (12.0) |

| 0.20 (0.008) | 2.50 (100.0) | 1.25 (50.0) | 1.25 (50.0) | 0.35 (14.0) |

| 0.22 (0.009) | 3.48 (139.2) | 1.74 (69.6) | 1.74 (69.6) | 0.40 (16.0) |

| 0.25 (0.010) | - | - | 2.25 (90.0) | 0.45 (18.0) |

| 0.28 (0.011) | - | - | 2.82 (112.8) | 0.50 (20.0) |

| 0.30 (0.012) | - | - | 3.23 (129.2) | 0.55 (22.0) |

| 0.35 (0.014) | - | - | 4.40 (176.0) | 0.60 (24.0) |

| 0.40 (0.016) | - | - | 5.75 (230.0) | 0.70 (28.0) |

| 0.45 (0.018) | - | - | 8.54 (341.6) | 1.1 (44.0) |

| 0.50 (0.020) | - | - | 10.55 (422.0) | 1.3 (51.0) |

| Avance mm (pulg.) | RE estándar 1.2 mm (0.047 pulg.) Ra µm (µpulg.) | Wiper (-WMX) RE 1.2 mm (0.047 pulg.) Ra µm (µpulg.) | Estándar RE 1.6 mm (0.063 pulg.) Ra µm (µpulg.) | Wiper (-WMX) RE 1.6 mm 1) (0.063 pulg.) Ra µm (µpulg.) |

| 0.15 (0.006) | 0.47 (18.8) | - | - | - |

| 0.18 (0.007) | 0.68 (27.2) | - | - | - |

| 0.20 (0.008) | 0.83 (33.3) | 0.3 (12.0) | 0.63 (25.2) | - |

| 0.22 (0.009) | 1.16 (46.4) | 0.3 (12.0) | 0.87 (34.8) | - |

| 0.25 (0.010) | 1.50 (60.0) | 0.4 (16.0) | 1.12 (44.8) | 0.3 (12.0) |

| 0.28 (0.011) | 1.88 (75.2) | 0.4 (16.0) | 1.41 (56.4) | 0.35 (14.0) |

| 0.30 (0.012) | 2.16 (86.4) | 0.4 (16.0) | 1.62 (64.8) | 0.4 (16.0) |

| 0.35 (0.014) | 2.93 (117.2) | 0.5 (20.0) | 2.20 (88.0) | 0.4 (16.0) |

| 0.40 (0.016) | 3.83 (153.2) | 0.65 (26.0) | 2.88 (115.2) | 0.4 (16.0) |

| 0.45 (0.018) | 5.70 (228.0) | 0.85 (34.0) | 4.27 (170.8) | 0.5 (20.0) |

| 0.50 (0.020) | 7.03 (281.2) | 1.15 (46.0) | 5.27 (210.8) | 0.7 (28.0) |

| 0.55 (0.022) | 8.51 (340.4) | 1.2 (48.0) | 6.38 (255.2) | 0.9 (36.0) |

| 0.60 (0.024) | 10.13 (405.2) | 1.3 (52.0) | 7.59 (303.6) | 1.05 (42.0) |

| 0.65 (0.026) | - | - | 8.91 (356.4) | 1.25 (50.0) |

| 0.70 (0.028) | - | - | 10.31 (413.6) | 1.3 (52.0) |

| 0.85 (0.033) | - | - | 15.24 (609.6) | 1.9 (76.0) |

| 0.90 (0.035) | - | - | 17.09 (683.0) | 2.1 (84.0) |

- Los valores del radio de 1.6 mm (0.06 pulg.) están basados en una plaquita DNMX

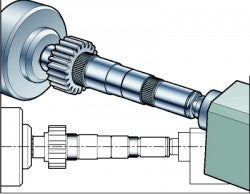

Consejos de aplicación para torneado exterior

Piezas propensas a la vibración

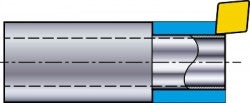

Corte en una pasada (p. ej., una tubería)

Se recomienda mecanizar el corte completo en una pasada para dirigir la fuerza hacia el portapinzas/husillo en dirección axial.

Ejemplo:

Diámetro exterior (OD) de 25 mm (0.984 pulg.)

Diámetro interior (ID) de 15 mm (0.590 pulg.)

Profundidad de corte, ap = 4.3 mm (0.169 pulg.)

Grosor de la pared resultante = 0.7 mm (0.028 pulg.)

| OD = 25 mm (0.984 pulg.) | ap 4.3 mm (0.169 pulg.) |

| ID = 15 mm (0.590 pulg.) |

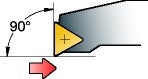

Puede utilizarse un ángulo de posición próximo a 90° (ángulo de inclinación de 0°) para dirigir las fuerzas de corte en dirección axial. Esto resulta en unas mínimas fuerzas de flexión en la pieza.

Corte en dos pasadas

El mecanizado sincronizado con la torreta superior e inferior equilibrará las fuerzas de corte y evitará la vibración y flexión de la pieza.

Piezas esbeltas o de paredes finas

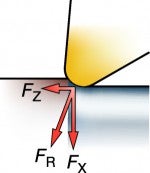

Al tornear piezas esbeltas o de paredes finas, tenga en cuenta lo siguiente:

- Utilice un ángulo de posición cercano a 90° (ángulo de inclinación de 0°). Incluso un pequeño cambio (de un ángulo de 91/-1 a otro de 95/-5°) afectará a la dirección de la fuerza de corte durante el mecanizado.

- La profundidad de corte, ap, debe ser superior al radio de punta, RE. Una ap grande aumenta la fuerza axial,Fz, y reduce la fuerza de corte radial, Fx, lo cual causa vibración.

- Utilice una plaquita con un filo agudo y un radio de punta reducido, RE, que generará fuerzas de corte bajas.

- Plantéese utilizar una calidad Cermet o de PVD para obtener una buena resistencia al desgaste y un filo de la plaquita agudo, que es preferible en este tipo de operación.

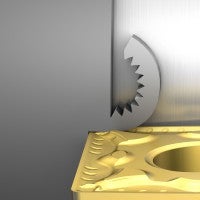

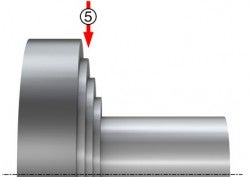

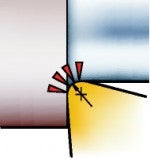

Mecanizado de escuadras/torneado en escuadra

Siga los pasos 1-5 para evitar dañar el filo de la plaquita. Este método es muy favorable para plaquitas con recubrimiento de CVD y puede reducir considerablemente las fracturas.

Pasos 1-4:

Mantenga la distancia de cada paso (1-4) igual a la velocidad de avance para evitar el atasco de viruta.

Paso 5:

Mecanice el corte final en un corte vertical, empezando desde el diámetro exterior hacia el diámetro interior.

También puede enrollarse la viruta alrededor de los radios si se mecaniza del diámetro interior al diámetro exterior al refrentar la escuadra. El cambio del recorrido de la herramienta puede invertir la dirección de la viruta y solucionar el problema.

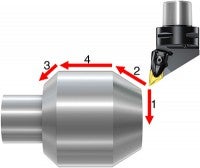

Refrentado

Empiece a refrentar (1) y a realizar el chaflán (2). Si es posible y las condiciones geométricas de la pieza lo permiten, mecanice el chaflán (3). El corte longitudinal (4) es la última operación; la plaquita experimentará una entrada y salida suaves durante el mecanizado.

El refrentado debe ser la primera operación para crear en la pieza el punto de referencia para la siguiente pasada.

La formación de rebabas es, a menudo, un problema al final del corte (al salir de la pieza). El hecho de dejar un chaflán o un radio (enrollamiento sobre un borde) puede minimizar o evitar la formación de rebabas.

La existencia de un chaflán en la pieza dará como resultado una entrada más suave del filo de la plaquita (tanto en operaciones de refrentado como de torneado longitudinal).

Cortes intermitentes

Al mecanizar cortes intermitentes:

- Utilice una calidad de PVD para tener tenacidad del filo en aplicaciones con intermitencia frecuente como, por ejemplo, en barras hexagonales.

- Use una calidad de CVD tenaz para contar con un núcleo más resistente en aplicaciones con componentes grandes y muchas interrupciones.

- Plantéese utilizar un rompevirutas resistente para añadir la resistencia al astillamiento necesaria.

- Recomendamos apagar el refrigerante para evitar las fisuras térmicas.

Efectuar el acabado de la pieza con rebaje (rectificado de contornos)

Utilice el radio de punta, RE, más grande posible para torneado longitudinal y refrentado, lo que da como resultado:

- Un filo resistente y mayor fiabilidad

- Buena calidad superficial

- Posibilidad de utilizar alto avance

No supere la anchura del rebaje y realice el rebaje en la última operación para eliminar las rebabas.

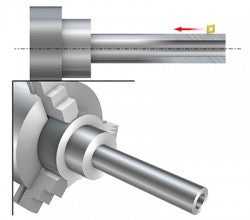

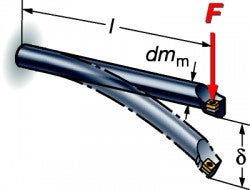

Consejos de aplicación para torneado interior

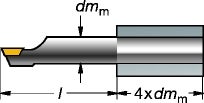

- Seleccione el diámetro de barra más grande posible pero, al mismo tiempo, asegúrese de que hay espacio suficiente para la evacuación de la viruta entre la barra y el agujero.

- Asegúrese de que la evacuación de la viruta sea suficiente en relación con los datos de corte aplicados y que se produzca el tipo de viruta correcto.

- Seleccione el voladizo más reducido posible pero, al mismo tiempo, garantice que la longitud de la barra de mandrinar permita las longitudes de sujeción recomendadas. La longitud de sujeción nunca debe ser inferior al triple del diámetro de la barra.

- Utilice barras de mandrinar antivibratorias si se producen piezas sensibles a la vibración.

- Seleccione un ángulo de posición lo más próximo a 90° (ángulo de inclinación de 0°) para dirigir las fuerzas de corte a lo largo de la barra. El ángulo de posición nunca debe ser inferior a 75° (ángulo de inclinación -15°)

- Como preferencia, la plaquita intercambiable deberá ser una plaquita básica positiva con una geometría de plaquita positiva para minimizar la flexión de la herramienta.

- Seleccione un radio de punta de la plaquita que sea inferior a la profundidad de corte.

- Un empañe insuficiente del filo de corte puede aumentar la vibración ocasionada por la fricción durante el corte. Para obtener una buena acción de corte seleccione un empañe del filo que sea mayor que el radio de punta.

- Un empañe del filo excesivo (gran profundidad de corte y/o avance) puede aumentar la vibración ocasionada por la flexión de la herramienta.

- Las plaquitas sin recubrimiento o con recubrimientos finos producen, por lo general, fuerzas de corte inferiores a las de los recubrimientos gruesos. Esto resulta especialmente importante cuando la relación entre longitud y diámetro de la herramienta es grande. Un filo agudo mejora, por lo general, la calidad del agujero, puesto que se minimiza la tendencia a la vibración.

- Para torneado interior, puede resultar más beneficiosa una geometría con un rompevirutas abierto.

- En determinadas operaciones puede plantearse el uso de una calidad de plaquita más tenaz, ya que puede hacer frente a cualquier riesgo derivado del atasco de viruta o de la tendencia a la vibración.

- Plantéese el uso de recorridos de herramienta alternativos si necesita mejorar la formación de viruta.

Consejos de aplicación para torneado de piezas duras

Además de las recomendaciones generales de torneado, debe tener en cuenta una serie de factores clave para torneado de piezas duras (si el proceso de producción incluye la preparación propia de la pieza antes del temple):

- Evite las rebabas

- Mantenga unas tolerancias dimensionales estrechas

- Produzca el chaflán y los radios en la fase blanda

- No entre o salga de los cortes de forma abrupta

- Entre o salga de la pieza interpolando.

Mediciones superficiales

Eje X: longitud de la característica

Eje Y: desviación del diámetro

Superficie crítica

Reglaje

- Una buena estabilidad de la máquina, además de una sujeción y una alineación adecuadas de la pieza son esenciales.

- Como referencia, suele resultar aceptable una relación entre la longitud y el diámetro de la pieza de hasta 2:1 en el caso de las piezas que solo se sujetan por uno de los extremos. Si se utiliza un contrapunto adicional, esta proporción puede ampliarse.

- Tenga en cuenta que un diseño térmicamente simétrico de cabezal y contrapunto aporta una estabilidad superior.

- Utilice el sistema Coromant Capto®

- Minimice todos los voladizos para maximizar la rigidez del sistema.

- Plantéese utilizar barras de mandrinar con mango de metal duro y herramientas antivibratorias Silent Tools para torneado interior.

Microgeometría de la plaquita

Dos de las preparaciones del filo típicas para las plaquitas de CBN son el tipo S y el tipo T.

- Tipo S: presenta la mejor resistencia del filo. Es resistente al microastillado y garantiza una calidad superficial homogénea.

- Tipo T: para obtener un mejor acabado superficial en cortes continuos y minimizar la formación de rebabas en cortes intermitentes. Fuerzas de corte reducidas.

Tipo S

Chaflán con rectificado ligero

Tipo T

Chaflán sin rectificado

Geometría del vértice de la plaquita

- Si las condiciones son estables, utilice siempre una geometría wiper para obtener el mejor acabado superficial posible.

- Utilice la plaquita con una estrategia de ángulo de posición bajo cuando los requisitos de productividad sean elevados.

- Deberá utilizarse una plaquita de radio normal únicamente cuando la estabilidad sea deficiente (pieza delgada, etc.).

Mecanizado con o sin refrigerante

El torneado de piezas duras sin refrigerante es la situación ideal y es totalmente factible. Tanto las plaquitas de CBN como las de cerámica toleran temperaturas de corte elevadas, de modo que se eliminan los costes y dificultades asociados a los refrigerantes.

Determinadas aplicaciones pueden requerir refrigerante para, por ejemplo, controlar la estabilidad térmica de la pieza. En estos casos, garantice un caudal de refrigerante continuo durante la operación de torneado completa.

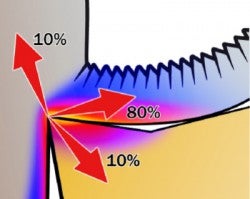

Por lo general, el calor generado durante el mecanizado se distribuye entre la viruta (80 %), la pieza (10 %) y la plaquita (10 %). Esto demuestra la importancia de evacuar la viruta de la zona del filo.

Datos de corte y desgaste

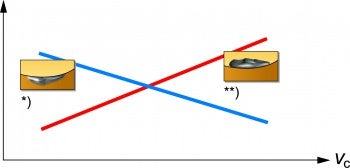

Una temperatura elevada en la zona del filo reduce las fuerzas de corte. Por tanto, una velocidad de corte demasiado baja genera menos calor y puede ocasionar la rotura de la plaquita.

El desgaste en cráter afecta a la resistencia de la plaquita, pero no tanto al acabado superficial. Por el contrario, el desgaste en incidencia afecta gradualmente a la tolerancia dimensional.

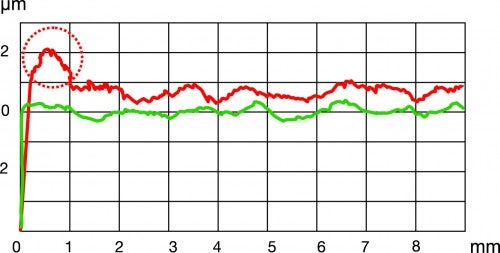

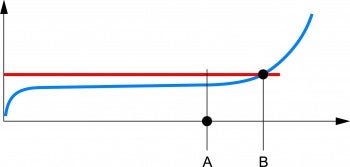

Cuota de vida útil que determina el desgaste

*) Desgaste en incidencia **) Desgaste en cráter

Criterios de cambio de la plaquita

El acabado superficial predeterminado (B) es un criterio de cambio de la plaquita frecuente y práctico. El acabado superficial se mide automáticamente en un puesto independiente y se asigna un valor a una calidad de acabado específica.

Para disfrutar de un proceso optimizado y más estable, fije un número de piezas (A) como criterio de cambio de la plaquita. El valor debe ser un 10–20% inferior al acabado superficial predeterminado. La cifra específica se determina en base a la aplicación.

A: Número de piezas predeterminado

B: Acabado superficial predeterminado

Eje X: Número de la pieza

Eje Y: Acabado superficial

Línea azul: Desgaste de la plaquita

Línea roja: Valor Ra/Rz máximo

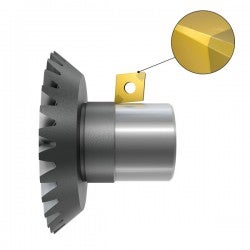

Estrategia de un solo corte

Una estrategia de arranque de metal en un solo corte es factible tanto para operaciones exteriores como interiores. Es importante disponer de un reglaje estable y el voladizo de la herramienta no debe superar el diámetro de la barra en el torneado interior (1 vez el diámetro). Para un buen mecanizado, recomendamos utilizar plaquitas ligeramente rectificadas y achaflanadas y una velocidad y un avance moderados.

Ventajas

- Menor tiempo de mecanizado posible.

- Una posición de la herramienta.

Desventajas

- Dificultades para satisfacer las rigurosas tolerancias dimensionales.

- Vida útil más corta (en comparación con la estrategia de dos cortes).

- Desviaciones de la tolerancia debido a un desgaste relativamente rápido.

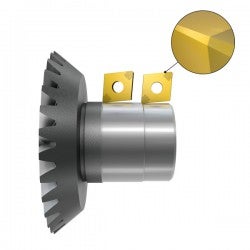

Estrategia de dos cortes

Una estrategia de dos cortes permite llevar a cabo un mecanizado sin supervisión de superficies acabadas de gran calidad. Recomendamos utilizar plaquitas de desbaste con un radio de 1.2 mm (0.047 pulg.) y las plaquitas de acabado solo con chaflán. Ambas plaquitas presentan geometría Wiper.

Ventajas

- Sistema de herramientas optimizado para desbaste y acabado.

- Mayor seguridad, tolerancias más estrechas y previsión de intervalos más largos para el cambio de herramienta.

Desventajas

- Se precisan dos plaquitas.

- Dos posiciones de la herramienta.

- Un cambio de herramienta adicional.