CoroDrill® 860

CoroDrill® 860 ist ein Vollhartmetallbohrer, ausgelegt für eine schnelle und reibungslose Bohrungsbearbeitung mit maximaler Produktivität dank hoher Zerspanungseffizienz. Mit exzellenter Spanabfuhr in lang und kurz spanenden Werkstoffen bietet CoroDrill 860 eine störungsfreie Produktion (Green-Light-Machining) bei hoher Zerspanungsleistung.

Die Bohrung

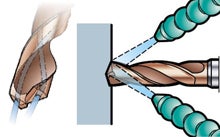

Die wichtigsten drei Hauptparameter für die Bohrung sind: Der Bohrungstyp und die gewünschte Präzision haben Einfluss auf die Werkzeugwahl. Der Bohrprozess kann durch unregelmäßige oder gewinkelte Ein- und Austrittsflächen sowie durch Kreuzbohrungen beeinflusst werden.

Das Bauteil

Ist die Bohrung analysiert, werden Werkstoff, Form des Bauteils und Menge näher betrachtet.

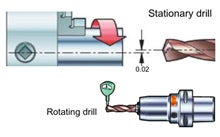

Die Maschine

Die Maschine beeinflusst: Stets zu berücksichtigen:

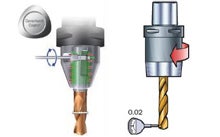

Werkzeughalter

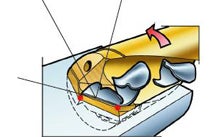

Die Produktivität wird nicht nur durch Sorte und Geometrie beeinflusst, sondern auch durch eine sichere und präzise Aufspannung. Setzen Sie Coromant Capto oder CoroChuck 930 mit dem kürzesten Bohrer und Werkzeugüberhang für beste Stabilität und Bohrungsqualität ein.

Anwendungstipps

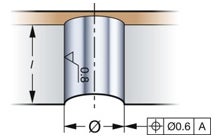

Hohe Bohrungsqualität

Die Erzielung einer hohen Bohrungsqualität könnte zusätzliche Aufmerksamkeit erfordern. Hier finden Sie einige nützliche Tipps als Starthilfe.

Erste Überlegungen

Die Schnittgeschwindigkeit ist neben der Werkstoffhärte der wichtigste Faktor, der Standzeit und Leistungsaufnahme beeinflusst.

Überholung

Mit unserem Nachschleifservice können Sie Ihre Rundwerkzeuge mit erheblichen Kosteneinsparungen aufbereiten.

Empfehlungen

- Wir empfehlen die Verwendung von hydraulischen Präzisionsspannfuttern

- Es wird empfohlen, innere Kühlschmierstoffzufuhr mit einem Mindestdruck von 10 bar (145 psi) einzusetzen

CoroChuck™ 930 - Für höchste Spannkraft und Präzision

CoroChuck™ 930 in Pencil-Design - Für verbesserte Zugänglichkeit

Produktangebot

| Geometrie | Bohrertyp | Längen-Durchmesser-Verhältnis | Bohrerdurchmesser mm (Zoll) | Kühlschmierstoff | Schafttyp | Sorte |

| -GM | Standardbohrer mit Einfachdurchmesser | 3‒8 | 3-16 (0.118‒0.63) | Innen/außen | Zylindrisch DIN 6535 HA | X1BM |

| -GM | Standardbohrer mit Zweifachdurchmesser | 3 | 3-14 (0.118‒0.55) | Innen | Zylindrisch DIN 6535 HA | X1BM |

| -SM | Standardbohrer mit Einfachdurchmesser | 2-5 | 3-16 (0.118‒0.63) | Innen | Zylindrisch DIN 6535 HA | 1210 |

| -SD | Standardbohrer mit Einfachdurchmesser | 3-8 | 3-16 (0.118‒0.63) | Innen | Zylindrisch DIN 6535 HA | S2BM |

| -PM | Standardbohrer mit Einfachdurchmesser | 2–3 | 3−20 (0.118−0.787) | Innen/außen | Zylindrisch DIN 6535 HA | P1BM |

| 4–5 | 3−20 (0.118−0.787) | Innen/außen | Zylindrisch DIN 6535 HA | P1BM | ||

| 7–8 | 3−16 (0.118−0.630) | Innen | Zylindrisch DIN 6535 HA | P1BM | ||

| -PM | Stufen- und Fasbohrer | 3 | 3.35−17.50 (0.132−0.689) | Innen | Zylindrisch DIN 6535 HA | P1BM |

| -NM | Standardbohrer mit Einfachdurchmesser | 3, 8 | 3−20 (0.118−0.787) | Innen | Zylindrisch DIN 6535 HA | H10F |

| -MM | Standardbohrer mit Einfachdurchmesser | 3 | 3−20 (0.118−0.787) | Innen | Zylindrisch DIN 6535 HA | M2BM |

| 5 | 3−20 (0.118−0.787) | Innen | Zylindrisch DIN 6535 HA | M2BM | ||

| 8 | 3−16 (0.118−0.630) | Innen | Zylindrisch DIN 6535 HA | GC2214 |

Anmelden und auf dem Laufenden bleiben.

Registrieren Sie sich noch heute für unseren Newsletter