Nachschleifen und Wiederaufbereiten von Vollhartmetallwerkzeugen

Bestellvorgang für das Nachschleifen

Wiederherstellung der Originalqualität

Das Nachschleifverfahren stellt bei verwendeten Vollhartmetallbohrern und -fräsern die ursprüngliche Qualität wieder her und verlängert die Lebensdauer der Werkzeuge. Das Nachschleifen ist erhöht die Nachhaltigkeit und reduziert die Kosten der Schneidwerkzeuge.

Stellen Sie die Originalqualität Ihrer Werkzeuge wieder her und verlängern Sie deren gesamten Lebenszyklus.

Durch Integration eines entsprechenden Prozesses bei der Konstruktion unserer Werkzeuge, der bei einer künftigen Wiederaufarbeitung eine exakte Kopie ermöglicht, können wir die Ausgangsleistung garantieren. Im Nachschleifprozess werden Geometrie und Beschichtung in Originalzustand aufbereitet. Die Leistungstests von wiederaufbereiteten Werkzeugen unterliegen dem gleichen Verfahren wie von Neuwerkzeugen.

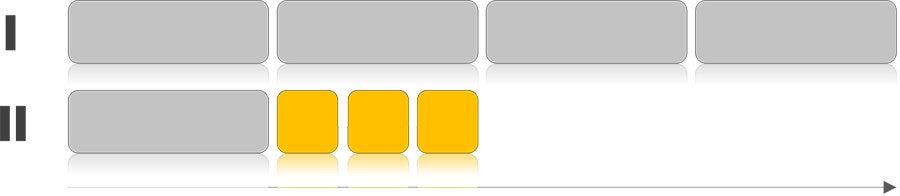

Das nachstehende Schaubild veranschaulicht die Kosten für den Kauf von vier neuen Werkzeugen ( I ) im Vergleich zum Kauf eines Werkzeugs und dreimaligem Nachschleifen ( II ). Das Ergebnis sind Einsparungen von bis zu 50 %.

Gesamtwerkzeugkosten

Nachschleifservice möglich

Folgende Werkzeuge können nachgeschliffen werden:

Verpackung für das Nachschleifen

Befolgen Sie diese Anweisungen, um eine Beschädigung Ihrer Werkzeuge beim Versand zu vermeiden:

- Verwenden Sie die Originalkunststoffverpackung des Werkzeugs, um zu vermeiden, dass die Werkzeuge aneinanderstoßen.

- Wenn die Originalverpackung nicht mehr vorhanden ist, verwenden Sie Luftpolsterfolie oder ähnliches Verpackungsmaterial.

- Legen Sie alle Werkzeuge zwischen die beiden Schaumstoffeinlagen, die der Nachschleifbox beiliegen.

Bild zum Vergrößern anklicken

Recycling

Am Ende des Lebenszyklus eines Vollhartmetallwerkzeugs sollten Sie das Rückkaufprogramm von Sandvik Coromant in Betracht ziehen. Das Vollhartmetall Ihres Werkzeugs wird recycelt und zur Herstellung neuer Werkzeuge verwendet. Erfahren Sie mehr über das Recycling von Vollhartmetall.

Neue Vollhartmetallwerkzeuge finden

Wenn Sie auf der Suche nach neuen Werkzeugen sind, besuchen Sie unsere Rubrik Vollhartmetallwerkzeuge.

Werkzeugverschleiß bestimmen

Benutzen Sie den folgenden Leitfaden, um die Verschleißart Ihrer Werkzeuge zu bestimmen.

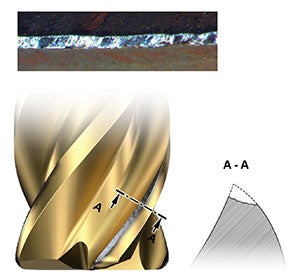

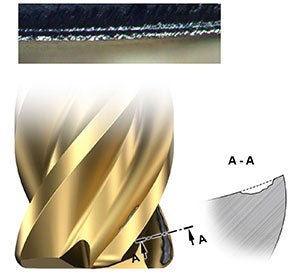

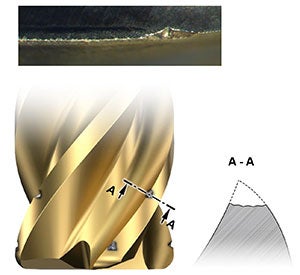

Gleichmäßiger Freiflächenverschleiß

Eine häufig vorkommende Verschleißart (typisch für ISO P, trocken). Beginnt überwiegend an der Schneidkante und entwickelt sich hin zur Freifläche.

Hauptverschleißmechanismus – abrasiv

Ursache:

- Hohe Schnittgeschwindigkeit und geringer Vorschub

- Geringe Verschleißfestigkeit

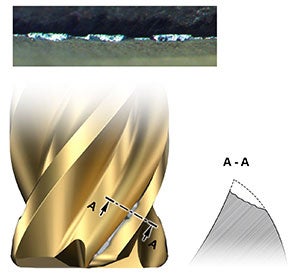

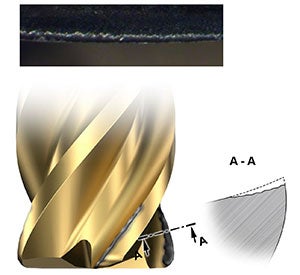

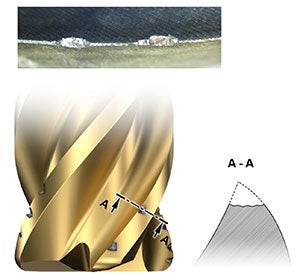

Ungleichmäßiger Freiflächenverschleiß

Zu Beginn der Bearbeitung verschleißen einige Schneidkantenbereiche schneller als andere.

Hauptverschleißmechanismus – partielles Abblättern der Beschichtung und unregelmäßige Mikroausbrüche an der Schneidkante, gefolgt von Abrasivverschleiß

Ursache:

- Hohe Schnittgeschwindigkeit und geringer Vorschub

- Vibrationen

- Geringe Verschleißfestigkeit

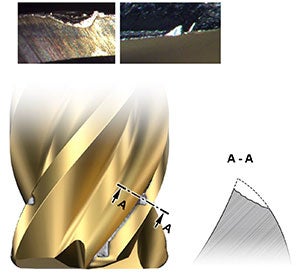

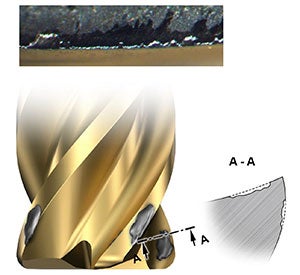

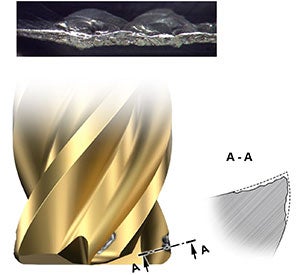

Örtlich begrenzter Freiflächenverschleiß

Üblicherweise an den Werkzeugecken und/oder bei Erreichen der maximalen Schnitttiefe..

Hauptverschleißmechanismus – adhäsiv, thermomechanisch oder chemisch

Ursache:

- Hohe Temperatur

- Vibrationen

- Nachschneiden der Späne

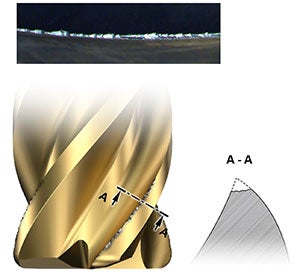

Kolkverschleiß

Bei Vollhartmetall-Schaftfräsern eher selten zu beobachten.

Hauptverschleißmechanismen – chemisch und abrasiv.

Ursache:

- Hohe Temperatur (hohe Schnittgeschwindigkeit)

Treppenförmiger Verschleiß der Frontpartie

Tritt gewöhnlich auf, wenn Überflutungskühlung (niedriger Druck) durch externe Düsen erfolgt.

Hauptverschleißmechanismus – chemisch

Ursache:

- Hohe Temperatur

Abblätterungen

Üblicherweise bei der Bearbeitung von Werkstoffen, die leicht an der Schneidkantenoberfläche anhaften.

Hauptverschleißmechanismus – adhäsiv

Ursache:

- Adhäsiver Werkstoff

Gleichmäßige Schneidkantenausbrüche (Abbröckeln)

Geringfügige Beschädigungen der Schneidkante. Andere Verschleißarten können durch Schneidkantenausbrüche entstehen.

Hauptverschleißmechanismus – thermomechanisch oder adhäsiv

Ursache:

- Schneidkante zu instabil und spröde

- Übermäßige Temperaturschwankungen

- Vibrationen

Kammrisse

Tritt an der Schneidkante auf und breitet sich über die Span- und Freifläche aus. Zunächst tritt der Verschleiß senkrecht zur Schneidkante auf, wodurch sich im Verlauf seitliche Risse bilden und Schneidkantenausbrüche hervorgerufen werden.Hauptverschleißmechanismus – thermomechanisch

Ursache:

- Schnell aufeinanderfolgende Temperaturschwankungen

Örtlich begrenzte Schneidkantenausbrüche

Beschädigung tritt konstant an einer bestimmten Position entlang der Schneidkante auf.

Hauptverschleißmechanismus – thermomechanisch oder adhäsiv

Ursache:

- Schneidkante zu instabil und spröde

- Starke Temperaturschwankungen

- Vibrationen

Nachschneiden der Späne

Ungleichmäßige Schneidkantenausbrüche

Ungleichmäßig angeordnete Beschädigungen entlang der Schneidkante.

Hauptverschleißmechanismus – thermomechanisch oder adhäsiv

Ursache:

- Schneidkante zu instabil und spröde

- Übermäßige Temperaturschwankungen

- Vibrationen

- Nachschneiden der Späne

- Abhilfe

Abplatzungen an der Schneidkantenoberfläche

Üblicherweise bei der Bearbeitung von ISO-S-Werkstoffen. Abplatzungen, die an der Schneidkante auftreten und sich an der Spanfläche der Wendeschneidplatte ausbreiten.

Hauptverschleißmechanismus – adhäsiv und Sprödbruch

Ursache:

- Adhäsiver Werkstoff

- Hohe Temperatur

- Vibrationen