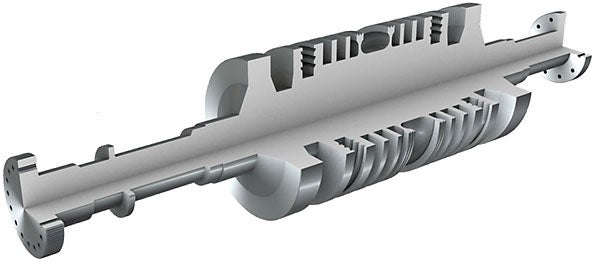

Welle einer Dampfturbine

Für Turbinenwellen wird hauptsächlich Drehen und Nutenstechen sowie teilweise Bohren angewendet. Es wird viel Metall entfernt und es müssen anspruchsvolle Nuten gestochen werden.

Eine Reihe typischer Drehbearbeitungen für Turbinenwellen wurden kontinuierlich verbessert: Grobe Schruppbearbeitungen von großen, langen Schmiedestücken mit unregelmäßigen Flächen, aber stabilen Bedingungen, gefolgt von umfassenden Schlichtbearbeitungen von Lageroberflächen. Die bei Bauteilen für die Energiebranche durchgeführten Drehbearbeitungen lassen sich durch den Einsatz fortschrittlicher Werkzeugtechnologien gutoptimieren.

Eine Checkliste mit Faktoren, die Leistungsniveau, Sicherheit und Ergebnisse direkt beeinflussen, sollte die folgenden Punkte umfassen. Dies sind die Anwendungsparameter, die für den Erfolg von Dreharbeiten entscheidend sind:

- Einsatz der neuesten Generation von Wendeplattensorten, Verwendung von universellen und speziellen Sorten zur Verbesserung individueller Operationen,

- Beste Schneidplattengeometrie für Schruppbearbeitungen, die noch bessere Zerspanungsraten erlauben,

- Optimierte Wiper-Wendeschneidplatten-Technologie für noch bessere Leistung und Ergebnisse bei der Schlichtdrehbeabeitung,

- Auswahl an guten Wendeplattenspannungenim Werkzeughalter für maximaleStabilität und Sicherheit,

- Einsatz der besten, für Drehbearbeitungen erhältlichen, modularen Werkzeughalterfür optimale Stabilität und schnellen Werkzeugwechsel.

Voraussetzung für die Maximierung der Stabilität ist, dass die für die jeweilige Anwendung optimalen Wendeplattenformen und Einstellwinkel gewählt werden können, was vom Umfang des Drehwerkzeugprogramms abhängig ist. Außerdem muss die erforderliche Schneidkante in der korrekten Wendeplattenform und-größe erhältlich sein, um die Anwendung und Wirtschaftlichkeit des Werkzeugs zu optimieren. Die Auswahl zwischen runden und quadratischen Wendeplatten mit spezifischer Geometrie und speziellem Eckenradius kann für die Optimierung von Bearbeitungen – sowohl beim Schruppen als auch beim Schlichten – ausschlaggebendsein.

Schwerdrehen

Zum Schruppen von Stahl ist die

Schneidplattengeometrie HM die neueste Werkzeugentwicklung.

- Schwerdrehen

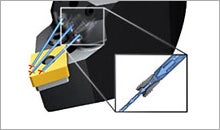

Hochdruck-Kühlung

CoroTurn® HP bietet eine störungsfreie Produktion. mit verbesserter Spanabfuhr beim Schlichten aller Werkstoffe sowie erhöhte Schnittgeschwindigkeiten und Standzeit in anspruchsvollen Materialien.

- CoroTurn ® HP

Das modulare SL-Adaptersystem

Mit dem flexiblen SL-System können Sie sich aus Standard-Schneidköpfen Ihr eigenes optimiertes Werkzeug zusammenstellen.

- CoroTurn SL modular system/p>

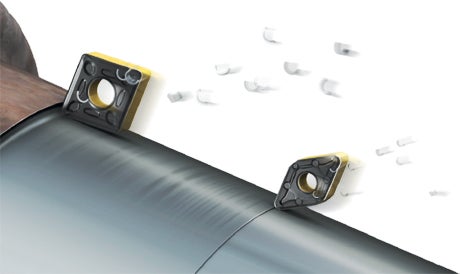

Schlichtdrehen

Die Wiper-Technologie von Wendeschneidplatten

zum Schlichtdrehen hat sich seit

ihrer Einführung vor einem Jahrzehnt deutlich weiterentwickelt.

Aufgabenbezogene CoroCut® Wendeplatten

Die 90°-Standard-Wendeschneidplatten sind speziell für die Bearbeitung schwer zugänglicher Nuten und Kammern entwickelt worden.

Es sind keine Sonderwerkzeuge erforderlich. Darüber hinaus stehen CoroCut Rohlinge in 90°, 45° und T-Form zur Verfügung.

- Abstechen und Einstechen

Maßgeschneiderte Lösungen

Maßgeschneiderte Lösungen können die Zahl der Prozesse und die Bearbeitungszeit von Bauteilen für die Energiebranche

reduzieren.

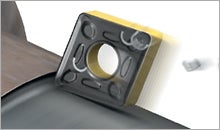

Schwerdrehen

Zum Schruppen von Stahl ist die Schneidplattengeometrie HM die neueste Werkzeugentwicklung. Es ist eine neue Ausführung doppelseitiger Hochleistungsschneidplatten. HM steigert die Stabilität S-förmiger Wendeschneidplatten und sorgt bei C-förmigen Wendeplatten für

zusätzliche Vielseitigkeit. Die speziell für große Schnitttiefen in Stahlrohlingen entwickelte Geometrie bietet stabile Schneidkanten und einen breiten Spanbruchbereich. Sie ist für die starken Abweichungen bei großen Vorschubbereichen dieser Schneidplatten ausgelegt und bietet gleichzeitig Haltbarkeit und Schneidkantensicherheit. In Kombination mit der richtigen Plattensorte aus der GC4000-Reihe kann dank dieser neuen HM Geometrie eine höhere Produktivität erreicht werden. Spezifische Probleme wie plastische Verformung oder Kolkverschleiß an der Schneidkante können über eine längere Standzeit hinweg begrenzt werden. Wendeplattensorten

der neuen Generation zum Stahldrehen wie die Allround-Sorte GC4225 ermöglichen hohe Zerspanungsraten und bieten gleichzeitig Zuverlässigkeit und hohe berechenbare Standzeit. GC4235 ist die zähste Alternative mit maximaler Schneidkantensicherheit unter anspruchsvollsten Bedingungen.

Schlichtdrehen

Die Wiper-Technologie von Wendeschneidplatten zum Schlichtdrehen hat sich seit ihrer Einführung vor einem Jahrzehnt deutlich weiterentwickelt. Die üblichen Probleme mit dem Verhältnis Radius /Vorschub pro Umdrehung und den Auswirkungen auf die Oberflächengüte gehören dank diesem modern konzipierten Eckenradius der Schneidplatte der Vergangenheit an. Dank Wiper-Schneidplatten konnte der Vorschub bei gleichbleibender

Oberflächengüte verdoppelt werden. Die WMX Wiper-Wendeplatte ist die neue Generation, die die erforderliche Oberflächengüte viel schneller erzielt als Wendeplatten mit herkömmlichem Eckenradius. Der Hauptradius mit sich ergänzenden multiplen Radien wurde als Teil einer neuen Spanbruchgeometrie entwickelt, die der Wendeschneidplatte einen deutlich größeren Vorschubbereich verleiht. Die WMX Wiper-Wendeplatte kann auch für mittlere Schruppbearbeitungen eingesetzt werden. Im Vergleich zur bisherigen Wiper-Wendeplattengeneration bietet diese Schneidplatte auch eine höhere Oberflächengüte, ist weniger vibrationsanfällig und ermöglicht eine bessere Spankontrolle und sanftere Schneidwirkung. Der breite Anwendungsbereich der WMX wird durch eine Reihe zusätzlicher Wiper-Geometrien ergänzt, die zur Optimierung von Bearbeitungen mit sehr niedrigen Vorschub/Schnitttiefe-Werten ebenso wie für große Schnitttiefen verwendet werden können.

Maßgeschneiderte Lösungen

Maßgeschneiderte Lösungen können die Zahl der Prozesse und die Bearbeitungszeit von Bauteilen für die Energiebranche reduzieren. Zur Innenbearbeitung tiefer Kammern benötigen Sie modernste Werkzeuglösungen – wie die Silent Tools Konzepte. Schwingungsgedämpfte

Werkzeugkassetten sind entscheidend, um eine zufriedenstellende Leistung ohne Einschränkungen durch Vibrationen und Spanstau beizubehalten. Bei Kassetten mit einer Bearbeitungstiefe über 4 x Einsatzbreite ist eine patentierte Dämpfung Teil der Ausführung. Dies ermöglicht eine vier Mal höhere Schnitttiefe im Vergleich zu ungedämpften Werkzeugen.

Dank der eingebauten Dämpfung für eine zuverlässige Leistung bei verlängerter Reichweite des Werkzeugs, erlauben diese Kassetten bei tiefen Nuten häufig 20% höhere Schnittgeschwindigkeiten bei doppelter Standzeit.