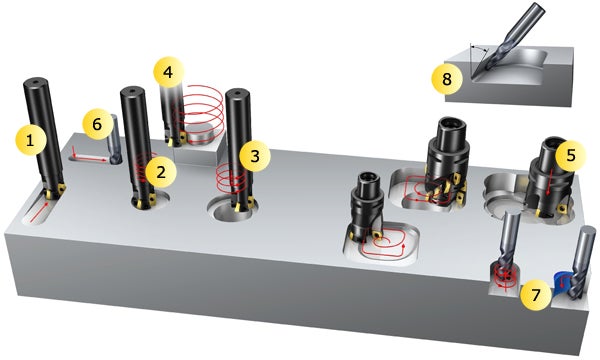

Frézování děr a dutin/vybrání

- Dvouosé postupné zahlubování po lineární dráze

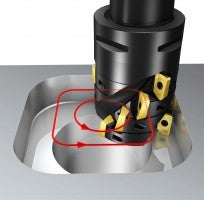

- Postupné zahlubování po kruhové dráze

- Zvětšování rozměrů díry

- Vnější frézování a postupné zahlubování s využitím kruhové/šroubovicové interpolace

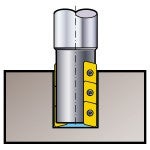

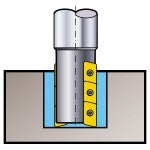

- Ponorné frézování

- Zavrtávací frézování

- Metody využívající odebírání tenkých vrstev

- Uzavřené dutiny a rohy

Frézování děr: zahájení řezu

- Zahájení řezu v celistvém obrobku

- Zvětšování rozměrů díry nebo dutiny

- Vytvoření/zvětšování rozměrů dutiny nebo vybrání

Zahájení řezu v celistvém obrobku

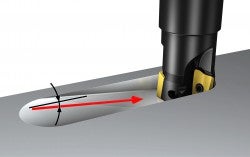

Postupné zahlubování po lineární dráze

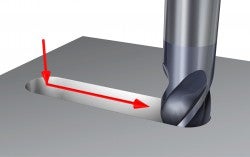

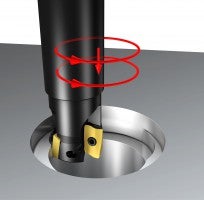

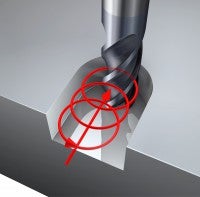

Zavrtávací frézování

Vytvoření drážky

Při frézování díry je vždy třeba upřednostnit lineární postupné zahlubování (současně ve 2 osách) před zavrtávacím frézováním.

Zavrtávací frézování je alternativní metoda frézování děr, při které ale často dochází k tvorbě dlouhých třísek a nežádoucímu působení řezných sil na nástroj.Vytvoření díry nebo dutiny

Vrtání

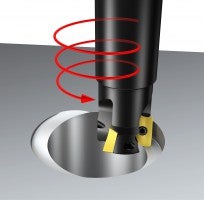

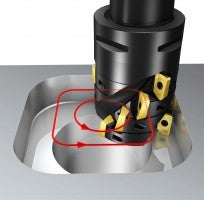

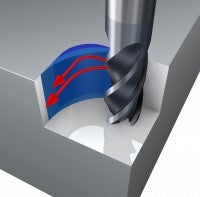

Postupné zahlubování pomocí šroubovicové interpolace

Postupné zahlubování při výrobě dutiny

Vrtání je tradiční a nejrychlejší metoda výroby díry, ale v některých materiálech mohou vznikat problémy s dělením třísek, navíc postrádá flexibilitu umožňující výrobu různých průměrů a nekruhových tvarů

Postupné zahlubování pomocí šroubovicové interpolace (současně ve 3 osách) je ve srovnání s vrtáním méně produktivní metodou, ale může být dobrou alternativou v případě:

- Výroby děr velkých průměrů, je-li výkon stroje omezen

- Výroby malých sérií. Osvědčené pravidlo pro průměry děr nad 25 mm říká: frézování je z hlediska nákladů výhodnější pro série do cca. 500 děr

- Když je třeba obrábět několik různých průměrů děr

- Omezené kapacity zásobníku nástrojů, kdy není možné uložení velkého počtu různých průměrů vrtáků

- Výroby slepých děr, u kterých je požadováno ploché dno

- Tenkostěnných součástí s nedostatečnou tuhostí

- Přerušovaných řezů

- Materiálů, u kterých je vrtání obtížné s ohledem na dělení a odvádění třísky

- Když nelze použít řeznou kapalinu

- Frézování dutin/kapes („nekruhové díry“)

Volba metody – příklad

Vytvoření dutiny/vybrání

| ||||||

| ||||||

Vrtání a frézování po kruhové dráze   | Vrtání a ponorné frézování   | Postupné zahlubování pomocí šroubovicové interpolace  | ||||

Výhody + Velký úběr materiálu v případě nekruhových děr + První volba pro obrábění titanových konstrukčních dílů draků letounů Nevýhody – Vyžaduje stabilní obráběcí stroj – Odvádění třísek – horizontální stroj – Vyžaduje pečlivé programování | Výhody + Prostředek pro řešení problémů u aplikací s dlouhým vyložením nástroje + Jednoduché programování vhodné pro starší/vícevřetenové stroje Nevýhody – Malý úběr materiálu | Výhody + Omezení počtu nástrojů (nejsou zapotřebí vrtáky) + Flexibilita (výroba široké škály velikostí) + Není zapotřebí řezná kapalina = dobré v případě otevřených strojů + Možnost použití pro všechny koncepce a konfigurace obráběcích strojů Nevýhody – Nižší produktivita v případě velkých dutin | ||||

| Základní volba pro výrobu dutin | Prostředek pro řešení problémů Dlouhá vyložení | Základní volba pro výrobu 3D dutin |

Zvětšování rozměrů díry nebo dutiny

Vyvrtávání

Postupné zahlubování pomocí šroubovicové interpolace

Frézování po kruhové dráze

Zvětšování rozměrů díry

Ze stejného důvodu jako vrtání, je i vyvrtávání obvykle nejrychlejší metodou, ale frézování může v některých případech být vhodnou alternativou. Je možné použití dvou alternativních metod: postupného zahlubování pomocí šroubovicové interpolace (3osé) nebo frézování pomocí kruhové interpolace (2osé). Postupné zahlubování pomocí šroubovicové interpolace je třeba upřednostnit, pokud hloubka díry je větší než ap max., nebo v případě aplikací citlivých na vibrace. Navíc použití postupného zahlubování také přináší zlepšení kruhovitosti/souososti díry, zejména v případě velkého vyložení nástroje. V obou případech, tedy jak u operací prováděných s využitím kruhové, tak i šroubovicové interpolace, se kruhovitost zlepšuje, pokud rotuje obrobek, namísto toho, aby se fréza pohybovala po kruhové dráze.Zvětšování dutiny

Vnitřnímu frézování do rohu nebo ponornému frézování musí předcházet zhotovení počátečního otvoru a vždy by mělo být provedeno srovnání těchto metod s výrobou dutiny postupným zahlubováním přímo do celistvého kusu materiálu.

- Postupné zahlubování (3osé) má svou přednost v tom, že je při něm zapotřebí pouze jeden nástroj a umožňuje vytvoření 3D tvarů a z tohoto důvodu je vhodné pro tvarové frézování. Při jeho uplatnění společně s technikami využívajícími velkých rychlostí posuvů (rychlé a s lehkým řezem), budou řezné síly orientovány velmi příznivým způsobem, který minimalizuje problémy se vznikem vibrací

- Ponorné frézování často umožňuje řešení problémů s dlouhým vyložením nástroje a/nebo obráběním hlubokých dutin

- Vnitřní frézování do rohu je náročnější na programování než ponorné frézování, ale je rychlejší

Vnitřní frézování do rohu

Ponorné frézování

Odfrézování zbytkové vrstvy (odstranění neodebrané vrstvy materiálu)

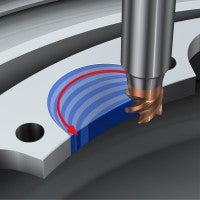

Po ukončení hrubování dutiny často zůstává na obráběném povrchu vrstva neodebraného materiálu, zejména pak v rozích. Jednou z metod, jak se více přiblížit konečnému tvaru je ponorné frézování frézou o malém průměru. Další velmi častou metodou pro frézování rohů je technika tenkých řezů (s lehkým řezem a rychlá). Jedním ze způsobů využití techniky tenkých řezů, který se také používá pro frézování drážek, dutin atd, je trochoidální frézování.

Ponorné frézování v rozích

Metoda tenkých řezů – lehká a rychlá

Odebírání tenkých vrstev v rozích

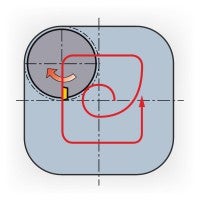

Trochoidální frézování

Postup při vytváření/zvětšování dutiny nebo kapsy

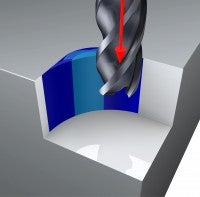

Existují dvě hlavní strategie:1. Postupné zahlubování pomocí šroubovicové interpolace (3osé) – malá hodnota ap

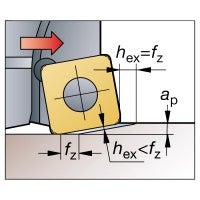

Použijte frézu s malým úhlem nastavení. Další alternativou jsou frézy s kruhovými břitovými destičkami.

Tyto techniky, které se vyznačují lehkým řezem a rychlostí, umožňují dosahovat vynikajících rychlostí úběru kovu a jsou první volbou pro méně stabilní stroje (týká se ISO 40) a pokud dutina má členitý tvar, např. výroba forem a zápustek.

Poznámka: Za všech okolností se vyhýbejte obrábění proti stěnám osazení s úhlem 90°, protože v takovém případě dochází ke ztrátě účinku malého úhlu nastavení, to znamená, že hloubka řezu se prudce zvyšuje.

Hodnoty řezných parametrů:

- Maximální průměr frézy = 1.5 x poloměr rohu součásti

- Postupné zahlubování pomocí šroubovicové interpolace – sestup proti směru hodinových ručiček

- Narolování do dalšího záběru

- Radiální záběr – max. ae = 70% DC

- Axiální záběr u fréz s kruhovými břitovými destičkami 25% iC

- Poloměr dráhy nástroje v rozích = DC

- V rozích snižte rychlost posuvu

2. Frézování pomocí kruhové interpolace (2osé) – velká hodnota ap

Vyvrtejte díru a pak proveďte výměnu za stopkovou frézu pro frézování do rohu nebo frézu s dlouhými břity. Typickou oblastí použití je například obrábění titanu při výrobě součástí draků letadel.Užitečné rady

Zajistěte dobré odvádění třísek, aby nedocházelo k jejich přeřezávání/hromadění:

- Přednost má horizontální orientace vřetena (ISO 50)

- Používejte vysokotlaký přívod řezné kapaliny nebo přívod stlačeného vzduchu středem nástroje

- DC nemá být větší než 75 % průměru díry. Používejte velké axiální hloubky řezu – maximální ae = 2 x DC

Zahájení řezu v předvrtané díře by mělo probíhat po kruhové dráze:

- Zkontrolujte velikost radiální šířky záběru, maximální hodnota ae = je 30 % z hodnoty DC

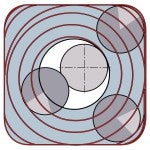

Z důvodu snížení vibrací při obrábění rohů na minimální úroveň a zvýšení produktivity na maximum zkontrolujte velikost radiální šířky záběru:

- V rozích použijte největší možný poloměr dráhy nástroje - programování se spirálovým tvarem dráhy nástroje.

- Používejte největší možnou velikost DC a provádějte odfrézování neodebrané vrstvy materiálu samostatně tak, aby výsledný tvar neměl poloměr větší, než 1,5 x konečný poloměr rohu.

Malý poloměr rohu

Programování se spirálovou dráhou nástroje