Použití řezné kapaliny a chlazení při soustružení

Základní funkcí řezné kapaliny je odvádění třísek, chlazení a lubrikace v místě kontaktu mezi nástrojem a obráběným materiálem. Její správné použití umožňuje dosažení maximální produktivity, zvyšuje bezpečnost obráběcího procesu a zlepšuje funkci a výkonnost nástroje a kvalitu obráběné součásti.

V některých případech může být z hlediska životního prostředí a výrobních nákladů výhodné obrábění bez použití řezné kapaliny (za sucha). Chcete-li použít obrábění za sucha, volbu nejvhodnějšího nástroje, geometrie a nástrojové třídy konzultujte se specialistou z místního obchodního zastoupení společnosti Sandvik Coromant.

Mnoho aplikací však vyžaduje použití řezné kapaliny z důvodu rozměrových tolerancí, kvality obrobeného povrchu nebo obrobitelnosti. Je-li nutné použití řezné kapaliny, pak by měla být provedena optimalizace s cílem maximalizovat její skutečný výrobní potenciál.

Použití řezné kapaliny ovlivňují různé faktory, které jsou důležité z hlediska obráběcího procesu:

- Řezná kapalina nebo jiné médium

- Výstup přívodu řezné kapaliny

- Tlak řezné kapaliny

Řezná kapalina nebo jiné médium

Pro soustružení lze použít řadu různých typů řezných kapalin a chladicích médií:

- Emulze – směs oleje a vody (5–10 % oleje rozpuštěného ve vodě), která je nejběžnějším typem řezné kapaliny

- Olej – u některých strojů se místo emulze používá olej

- Stlačený vzduch – slouží k odvádění třísek, ale není schopen uspokojivě odvádět teplo

- MQL – mikrolubrikace – stlačený vzduch s minimálním množstvím oleje zajišťujícím lubrikaci

- Kryogenní chlazení – jako chladicí médium je využíván kapalný plyn, čímž je maximalizován chladící účinek

Emulzi, olej a vzduch lze přivádět kanálky pro vnitřní přívod řezné kapaliny v soustružnických nástrojích. Hovoří-li se o řezné kapalině obecně, míní se tím řezná kapalina v podobě emulze nebo oleje. Použití MQL a kryogenního chlazení vyžaduje použití speciálního vybavení.

Výstup řezné kapaliny

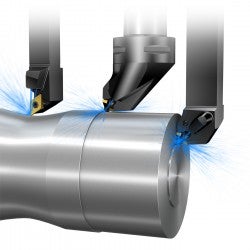

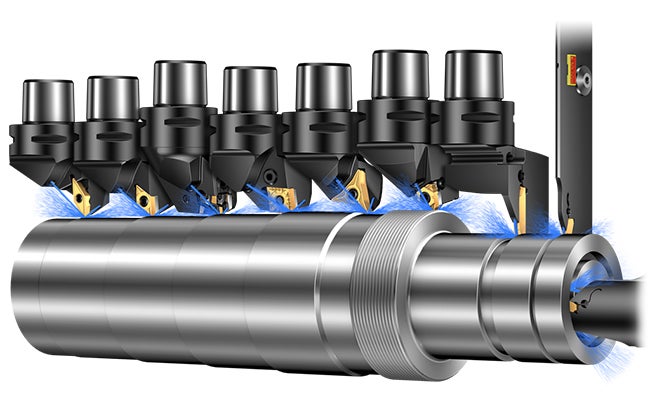

Většina moderních soustružnických nástrojů je vybavena vnitřním přívodem řezné kapaliny tělem nástroje, přičemž řada z nich v současnosti nabízí kombinaci přesného přívodu řezné kapaliny z horní a ze spodní strany. U nástrojů se lze setkat s následujícími typy výstupů přívodu řezné kapaliny, přičemž každý má pro obráběcí proces jiné výhody:

- Přesný přívod řezné kapaliny, neboli přesný přívod řezné kapaliny z horní strany, usměrňuje proud řezné kapaliny tryskou (nebo podobně) přímo do místa řezu na čelní straně břitu. Snižuje teplotu a zlepšuje kontrolu utváření třísek. Lze jej použít pro vysoké tlaky řezné kapaliny a dosáhnout tak zlepšení dělení třísek

- Přívod řezné kapaliny ze spodní strany, proud řezné kapaliny působící na hřbetní stranu břitu, který efektivně odvádí teplo z břitové destičky, což přináší prodloužení její životnosti

- Konvenční výstup přívodu řezné kapaliny, např. stavitelné trysky, které ve většině případů mají větší výstupní průměr než trysky přesného přívodu řezné kapaliny. Během obrábění má zajistit, aby řezná kapalina ve velkém množství proudila přes břitovou destičku a součást (může být označován jako zaplavení místa řezu řeznou kapalinou). Tyto nástroje nejsou určeny pro použití vysokých tlaků řezné kapaliny

Konvenční nebo přesný přívod řezné kapaliny

Přesný přívod řezné kapaliny

Moderní soustružnické nástroje jsou na čelní straně břitu opatřené tryskami zajišťujícími přesný přívod řezné kapaliny přímo do místa řezu, což pomáhá kontrolovat dělení třísek a zaručuje bezpečnost obrábění. Pro optimalizaci výkonu stroje, další zvýšení životnosti nástrojů a zlepšení utváření třísek lze využít jemné nastavení dodávaného množství a rychlosti průtoku řezné kapaliny prostřednictvím změny průměru trysky.

Příznivý účinek přesného přívodu řezné kapaliny je patrný už při nízkých tlacích řezné kapaliny, ale čím vyšší její tlak je, tím problematičtější materiály je možné úspěšně obrobit.

Díky přesnému přívodu řezné kapaliny lze dosáhnout zlepšení kontroly utváření třísek, prodloužení životnosti nástroje, zvýšení bezpečnosti obráběcího procesu a vyšší produktivity.

Bez přesného přívodu řezné kapaliny může docházet k problémům s hromaděním třísek, což má za následek prostoje stroje, servisní odstávky, rychlejší opotřebení nástrojů a špatnou kvalitu obrobené plochy.

Přívod řezné kapaliny ze spodní strany

Nejmodernější soustružnické koncepce využívají také přívod řezné kapaliny ze spodní strany. Přívod řezné kapaliny ze spodní strany reguluje množství tepla v místě řezu, což přináší zvýšení životnosti nástroje a předvídatelnost obráběcího procesu.

Přívod řezné kapaliny ze spodní strany je velice účinný již při nízkém tlaku řezné kapaliny, ale čím vyšší její tlak je, tím větší efekt je patrný z hlediska prodloužení životnosti nástroje. Umožňuje zvýšení řezné rychlosti a posuvu a dosažení vyšší výkonnosti.

Přívod řezné kapaliny z horní, nebo ze spodní strany? Nebo z obou?

Pokud používáte nástroje opatřené přívodem řezné kapaliny z horní (přesný přívod řezné kapaliny) i ze spodní strany, u určitých operací může být prospěšné uzavření přívodu z horní strany. To do značné míry závisí na obráběném materiálu, použité nástrojové třídě a na řezných podmínkách zvolených pro obrábění.

Aby byla břitová destička chráněna před působením tepla a aby se předešlo plastické deformaci, je pro nástrojové třídy s tenkým povlakem, jako jsou PVD nástrojové třídy sloužící jako první volba pro obrábění materiálů ISO S, nejvhodnější použití přívodu řezné kapaliny z horní i ze spodní strany.

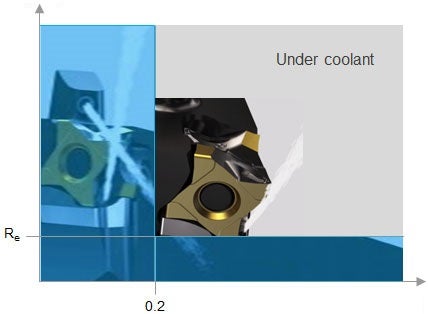

Nástrojovým třídám s tlustým povlakem, jako jsou CVD nástrojové třídy sloužící jako první volba pro obrábění materiálů ISO P a ISO K, poskytuje dobrou ochranu proti působení tepla jejich povlak. Při jejich použití pro hrubovací až střední obrábění mohou tyto nástrojové třídy dosahovat nejlepší životnosti s pouhým přívodem řezné kapaliny ze spodní strany. Viz diagram s modrou oblastí a výklad pro materiály ISO P.

Pro nástrojové třídy se středně tlustým povlakem, jako jsou CVD nástrojové třídy sloužící jako první volba pro obrábění materiálů ISO M, je doporučeno použití řezné kapaliny z horní i ze spodní strany. Pokud však při jejich použití dochází k opotřebení ve tvaru žlábku, zkuste použít přívod řezné kapaliny pouze ze spodní strany a porovnat životnost nástroje.

Přečtěte si více o opotřebení břitových destiček.

Doporučení pro volbu přívodu řezné kapaliny při soustružení ocelí

- Abyste prodloužili životnost nástroje, využívejte přívod řezné kapaliny ze spodní strany

- Tam, kde potřebujete zlepšit kontrolu utváření třísky, použijte přívod řezné kapaliny z horní strany (společně s přívodem ze spodní strany), který je normálně zapotřebí v modře označené oblasti hloubek řezu (ap) a posuvů (fn)

- Mimo modře vyznačenou oblast by přívod řezné kapaliny z horní strany mohl způsobit snížení opotřebení řezné hrany a zvýšení opotřebení ve tvaru žlábku. Stanovení velikosti opotřebení ve tvaru žlábku může být obtížné, což má za následek nepředvídatelnou a zkrácenou životnost nástrojů. Z tohoto důvodu je doporučeno použití přívodu řezné kapaliny ze spodní strany. (Není-li přívod řezné kapaliny ze spodní strany k dispozici, použijte nástroj s konvenčním výstupem řezné kapaliny.)

| ap (mm) | ||

| fn (mm/ot) |

Výhody přívodu řezné kapaliny z horní a ze spodní strany při obrábění různých typů materiálů

| Obráběný materiál | Typ nástrojové třídy | Přívod řezné kapaliny shora | Přívod řezné kapaliny zdola |

| P | CVD | Kontrola utváření třísek | Životnost nástroje |

| PVD | Kontrola třísky / Životnost | ||

| M | CVD | Kontrola utváření třísek | |

| PVD | Kontrola třísky / Životnost | ||

| K | CVD | Životnost nástroje | |

| Keramika | Životnost nástroje | ||

| N | Nepovlakovaná | Kontrola třísky / Životnost | |

| PVD | Kontrola třísky / Životnost | ||

| PCD (diamant) | Kontrola třísky / Životnost | ||

| S | PVD | Kontrola třísky / Životnost | |

| Keramika | Kontrola utváření třísek |

Tlak řezné kapaliny

Z hlediska udržitelnosti a nákladů je třeba mít na paměti, že vysokotlaký přívod řezné kapaliny zvyšuje spotřebu energie. Použití vysokého tlaku však také může různými způsoby zvýšit produktivitu.

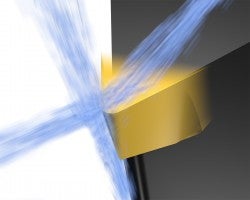

Přesný přívod řezné kapaliny o vysokém tlaku

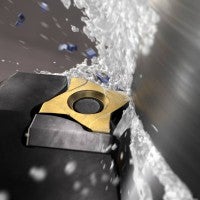

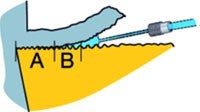

Vysokotlaký systém stroje vytváří v kombinaci s tryskami proud řezné kapaliny o vysoké rychlosti, který následně vytváří hydraulický klín. Proud řezné kapaliny má tři hlavní účinky:

- Zajištění účinnějšího chlazení břitové destičky v oblasti kontaktu s obráběným materiálem (A)

- Rychlé vytlačení třísek z povrchu břitové destičky, čímž dochází ke snížení jejího opotřebení (B)

- Usnadnění dělení třísek na menší kousky a jejich odplavení z oblasti řezu

Používejte správný tlak

7–10 barů (100-150 psi)

Přesný přívod řezné kapaliny poskytuje při obrábění ocelí a dalších běžně používaných materiálů lepší kontrolu utváření třísek a vyšší provozní bezpečnost a spolehlivost. Přesnost umožňuje zvýšení hodnot řezných parametrů a současně zachování bezpečnosti obráběcího procesu.

70–80 barů (1000-1200 psi)

Díky vyššímu tlaku lze také zajistit dělení třísek. Další zlepšení výsledků umožňují břitové destičky speciálně přizpůsobené pro použití přesného přívodu řezné kapaliny.

150–200 barů (2200–2900 psi)

Pro obrábění problematických materiálů, jako např. duplexních korozivzdorných ocelí nebo žárovzdorných (HRSA) materiálů, jsou zapotřebí tlaky vyšší. Použijte nástrojové držáky s tryskami pro přesný přívod řezné kapaliny a geometrie speciálně přizpůsobené pro jeho použití.