สูตรคำนวณและความหมายสำหรับงานทำเกลียว

ค้นหาเครื่องมือตัดที่เหมาะสำหรับงานของคุณโดยเฉพาะและ

ดูคำแนะนำการตัดได้ทันที

เนื้อหาในส่วนนี้ประกอบด้วยสูตรคำนวณและความหมายในงานทำเกลียว สำหรับคำนวณความเร็วตัด อัตราป้อนงาน หรือค่าอื่นๆ ที่ใช้กับการกลึงเกลียว การกัดเกลียว หรือการต๊าปเกลียว นอกจากนี้ ยังมีคำอธิบายสำหรับการกำหนดเกลียวรูปแบบต่างๆ ตามหลักมาตรฐานสากลด้วยเช่นกัน

สูตรคำนวณและความหมายสำหรับงานทำเกลียว

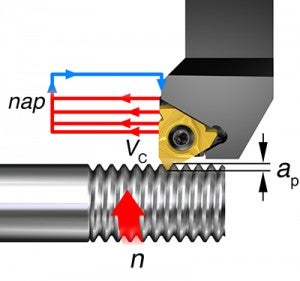

การป้อนเข้า

การแบ่งระยะกินลึกเต็มของเกลียวออกเป็นการตัดตื้นๆ หลายครั้งจะช่วยให้บริเวณรัศมีปลายคมตัดของเม็ดมีด ซึ่งเสียหายได้ง่าย ไม่ต้องรับภาระมากเกินไปจากการตัด

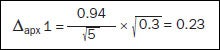

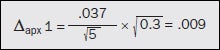

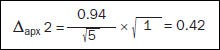

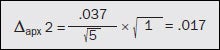

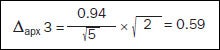

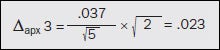

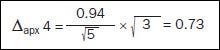

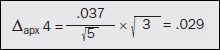

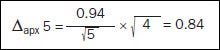

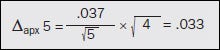

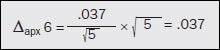

ตัวอย่าง : การใช้ระยะกินลึก 0.23–0.10 มม. (0.009–0.004 นิ้ว) ต่อรอบการตัด (การป้อนเข้าในแนวรัศมี) จะทำให้สามารถกลึงเกลียวที่มีระยะกินลึกเต็ม (ap) และความลึกด้านข้างของเกลียว (0.94 มม. (0.037 นิ้ว)) สำหรับเกลียวเมตริกที่มีระยะพิตช์ 1.5 มม. (0.06 นิ้ว) ได้ใน 6 รอบการตัด (nap)

| รอบที่ 1, การป้อนเข้า 0.23 มม. |

| = 0.009 นิ้ว |

| รอบที่ 2, การป้อนเข้า 0.42–0.23 = 0.19 มม. |

| 0.017–0.009 = 0.008 นิ้ว |

| รอบที่ 3, การป้อนเข้า 0.59–0.42 = 0.17 มม. |

| 0.023–0.017 = 0.006 นิ้ว |

| รอบที่ 4, การป้อนเข้า 0.73–0.59 = 0.14 มม. |

| 0.029–0.023 = 0.006 นิ้ว |

| รอบที่ 5, การป้อนเข้า 0.84–0.73 = 0.11 มม. |

| 0.033–0.029 = 0.004 นว |

| รอบที่ 6, การป้อนเข้า 0.94–0.84 = 0.10 มม. |

| 0.037-0.033 = 0.004 นิ้ว |

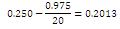

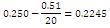

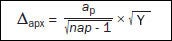

การป้อนเข้าสามารถคำนวณได้โดยใช้สูตร :

Δap = การป้อนเข้าในแนวรัศมี, ระยะกินลึกต่อรอบ

X = จำนวนรอบจริง (เป็นชุดตั้งแต่ 1 ถึง nap)

ap = ความลึกรวมของเกลียว + เนื้อวัสดุเผื่อ

nap = จำนวนรอบการตัด

Y = รอบที่ 1 = 0.3

รอบที่ 2 = 1

รอบที่ 3 ขึ้นไป = x-1

ระยะพิตช์ 1.5 มม. (0.06 นิ้ว)

ap = 0.94 มม. (0.037 นิ้ว)

nap = 6

γ1 = 0.3

γ2 =1

γn = x-1

| ap | การป้อนเข้า, ระยะกันลึกเต็ม | มม. | นิ้ว |

| n | ความเร็วสปินเดล | รอบ/นาที | รอบ/นาที |

| vc | ความเร็วตัด | ม./นาที | |

| nap | จำนวนรอบการตัด |

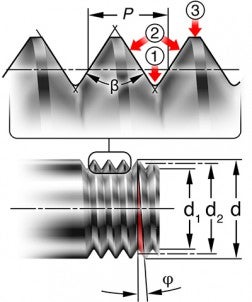

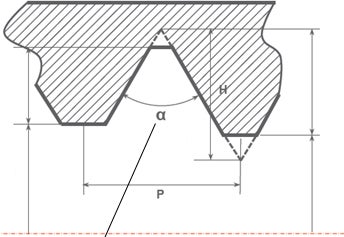

- โคนเกลียว

ส่วนฐานของฟันเกลียว ซึ่งเชื่อมระหว่างขอบข้างของฟันเกลียวที่อยู่ติดกัน - ขอบข้าง

ส่วนข้างของฟันเกลียว ซึ่งเชื่อมระหว่างยอดเกลียวกับโคนเกลียว - ยอดเกลียว

ส่วนบนของฟันเกลียว ซึ่งเชื่อมระหว่างขอบข้างทั้งสองด้าน

P = ระยะพิทช์, มม. หรือฟันเกลียวต่อนิ้ว (t.p.i.)

ระยะจากจุดหนึ่งของฟันเกลียวถึงจุดเดียวกันบนฟันเกลียวถัดไป โดยวัดในแนวขนานกับแกนเกลียว

β = มุมรวมยอดเกลียว

มุมระหว่างขอบข้างของฟันเกลียว ซึ่งวัดในระนาบแนวแกน

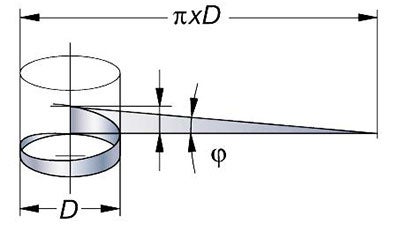

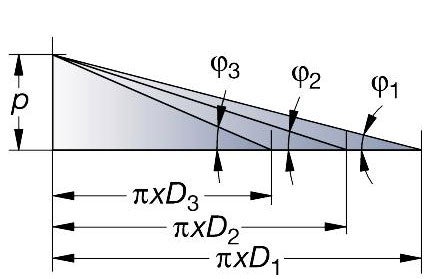

φ = มุมนำ (มุมเอียง) ของเกลียว

มุมของเกลียวที่เส้นผ่านศูนย์กลางพิทช์ในระนาบที่ได้ฉากกับแกนเกลียว

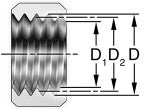

ลักษณะที่เกี่ยวข้องกับเส้นผ่านศูนย์กลาง

d = เส้นผ่านศูนย์กลางยอดเกลียว, เกลียวนอก

D = เส้นผ่านศูนย์กลางยอดเกลียว, เกลียวใน

d1 = เส้นผ่านศูนย์กลางโคนเกลียว, เกลียวนอก

D1 = เส้นผ่านศูนย์กลางโคนเกลียว, เกลียวใน

d2= เส้นผ่านศูนย์กลางพิทช์, เกลียวนอก

D2= เส้นผ่านศูนย์กลางพิทช์, เกลียวใน

เส้นผ่านศูนย์กลางใช้งานของเกลียว เป็นระยะที่ประมาณครึ่งหนึ่งระหว่างเส้นผ่านศูนย์กลางยอดเกลียวและเส้นผ่านศูนย์กลางโคนเกลียว

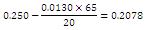

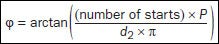

มุมนำ (มุมเอียง)

มุมนำ, φ, (มุมเอียง) จะขึ้นอยู่กับและสัมพันธ์กับเส้นผ่านศูนย์กลางและระยะพิทช์ของเกลียว ค่านี้สามารถแสดงเป็นภาพให้เห็นได้ โดยใช้สามเหลี่ยมสมมติซึ่งคลี่ออกมาจากตัวเกลียว มุมนำสามารถคำนวณได้โดยใช้สูตรด้านล่าง

สตรสำหรับการคำนวณมมนำ

N = จำนวนของปากเกลียว

ระยะพิทช์ทเี่ท่ากันแต่เส้นผ่านศูนย์กลางต่างกัน จะให้มมนำไม่เท่ากัน

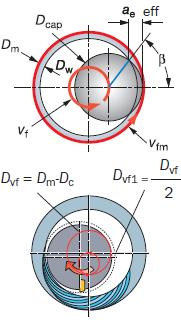

สูตรคำนวณและความหมายสำหรับงานกัดเกลียว

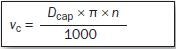

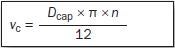

ความเร็วตัด (vc)

เมตริก (ม./นาที)

อิมพีเรียล (ฟุต/นาที)

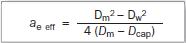

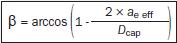

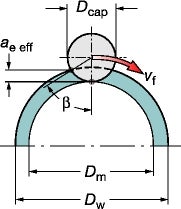

สูตรคำนวณสำหรับการกัดเกลียวใน

แบบมีการคำนวณ

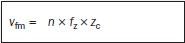

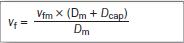

อัตราป้อนงานที่ขอบนอก (มม./นาที) (นิ้ว/นาที)

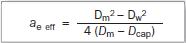

ระยะกินลึกแนวรัศมี (มม.) (นิ้ว)

อัตราป้อนงานที่ศูนย์กลางเครื่องมือ (มม./นาที) (นิ้ว/นาที)

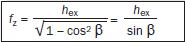

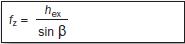

อัตราป้อนงานต่อฟันตัด (มม.) (นิ้ว)

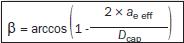

การกัดเกลียวโดยใช้การเดินหัวกัดเป็นแนวโค้งเข้าสู่งาน, Dvf1

สูตรคำนวณสำหรับการกัดเกลียวนอก

แบบมีการคำนวณ

อัตราป้อนงานทขอบนอก (มม./นาที) (นิ้ว/นาที)  | อัตราป้อนงานทศนิยมกลางเครื่องมือ (มม./นาที) (นิ้ว/นาที)  |

อตราปอนงานตอฟนตด (มม.) (นว)  |  |

|

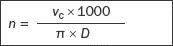

สูตรคำนวณและความหมายสำหรับการต๊าปเกลียว

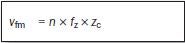

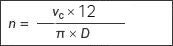

ความเร็วสปินเดล (n) (รอบ/นาที)  |  |

อัตราป้อนงาน  |  |

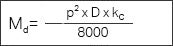

แรงบด (Md) (นิวตัน-เมตร)  |

กำลัง (P) (กิโลวตัต)  |

| Md | แรงบด | นิวตัน-เมตร | ปอนด์-นิ้ว |

| p | ระยะพิทช์ | มม. | นิ้ว |

| D / DC | เส้นผ่านศูนย์กลางปกติ | มม. | นิ้ว |

| kc | แรงตัดจำเพาะ | นวตน/มม.2 | ปอนด/นิ้ว |

| n | ความเร็วสปินเดล | รอบต่อนาที (รอบ/นาที) | รอบต่อนาที (รอบ/นาที) |

| P | กำลัง | กิโลวตัต | แรงม้า |

| vc | ความเร็วตัด | ม./นาที | ฟุต/นาที |

| vf | อัตราป้อนงาน | มม./นาที | นิ้ว/นาที |

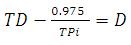

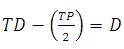

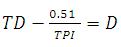

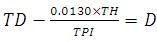

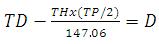

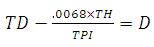

สูตรคำนวณขนาดรู

การคำนวณขนาดรูพื้นฐานสามารถทำได้โดยใช้สูตรต่อไปนี้

การคำนวณขนาดรูพื้นฐานสำหรับดอกต๊าปกัดเกลียว

|

|

|

|

|

|

|

|

การคำนวณขนาดรูพื้นฐานสำหรับดอกต๊าปรีดเกลียว

| |

| |

| |

|

การคำนวณขนาดรูพื้นฐานโดยมีค่าความสูงเกลียวสำหรับดอกต๊าปกัดเกลียว

| |

| |

| |

|

การคำนวณขนาดรูพื้นฐานโดยมีค่าความสูงเกลียวสำหรับดอกต๊าปรีดเกลียว

| |

| |

| |

|

| D | เส้นผ่านศูนยกลางรู | มม. | นิ้ว |

| TD | เส้นผ่านศูนยกลางปกติของเกลียว | มม. | นิ้ว |

| TP | ระยะพิทชเ์กลียว | มม. | |

| TPI | ระยะพิทช์เกลียว (นิ้ว) | นิ้ว | |

| TH | ความสูงเกลียว | % | % |

วิธีการคำนวณความสูงเกลียวเป็นเปอร์เซ็นต์, %

ความสูงเกลียวเป็น % คืออัตราส่วนระหว่างความสูงจริงกับความสูงสูงสุดของเกลียวใน ตัวอย่างด้านล่างสามารถใช้ได้กับเกลียวมาตรฐาน ISO และ UTS – 60°

ตัวอย่าง, M8x1.25

ความสูงสูงสุดของเกลียวตามมาตรฐานคือ 6/8 H

H = 0.866 x P

(H = ความสูงของสามเหลี่ยมพื้นฐาน)

(P = ระยะพิทช์เกลียว)

ความสูงสูงสุดของเกลียวคือ :

6/8 * (0.866 x 1.25) = 0.811 มม.

ความสูงจริงของเกลียวที่ขนาด Ø6.9 มม. :

(8 - 6.9) / 2 = 0.55 มม.

ดังนั้น ความสูงของเกลียวคือ (0.55 / 0.81) x 100 = 68%

เกลียว 60° | ||

| ความสูงจริงของเกลียว | ความสูงสุงสดของเกลียวที่เกลียวใน (6/8 H) | |

| Ø ที่แนะนำของรู | Ø ขั่นต่ำของรูตามมาตรฐาน | |

การกำหนดรูปแบบเกลียวตามมาตรฐานสากล

มาตรฐานสากล

เพื่อให้แน่ใจว่าเกลียวทั้งสองส่วน (เกลียวในและเกลียวนอก) สามารถสวมเข้าด้วยกันได้อย่างพอดีและสามารถรับแรงได้ตามที่กำหนด เกลียวจะต้องมีคุณสมบัติตรงตามมาตรฐาน ดังนั้น จึงมีการกำหนดมาตรฐานสากลสำหรับเกลียวรูปแบบต่างๆ ที่ใช้กันทั่วไป

การกำหนดรูปแบบเกลียวเมตริก ISO

การกำหนดรูปแบบเกลียวที่สมบูรณ์จะประกอบด้วยค่าต่างๆ ของรูปทรงเกลียวและพิกัดความเผื่อ ในส่วนของการระบุพิกัดความเผื่อจะใช้ตัวเลขเพื่อแสดงเกรดของพิกัดความเผื่อ และตัวอักษรเพื่อแสดงตำแหน่งของพิกัดความเผื่อ

ตัวอย่าง

M16 - 6h

M16 : การกำหนดรูปแบบเกลียวและขนาดปกติ

6h : ระดับพิกัดความเผื่อของระยะพิทช์และตำแหน่งยอดเกลียว

M10 x 1.25 5g6g

M10 : ระยะพิทช์

1.25 : ระดับพิกัดความเผื่อของเส้นผ่านศูนย์กลางพิทช์

5g6g : ระดับพิกัดความเผื่อของเส้นผ่านศูนย์กลางยอดเกลียว

ความพอดีของการสวมเกลียวจะระบุโดยการเขียนระดับพิกัดความเผื่อของเกลียวใน แล้วต่อท้ายด้วยระดับพิกัดความเผื่อของเกลียวนอก โดยจะแยกระหว่างกลางด้วยเครื่องหมายทับ

ตำแหน่งพิกัดความเผื่อ

ตำแหน่งพิกัดความเผื่อเป็นการระบุค่าการเบี่ยงเบนพื้นฐาน โดยจะเขียนด้วยตัวพิมพ์ใหญ่สำหรับเกลียวในและตัวพิมพ์เล็กสำหรับเกลียวนอก ระดับพิกัดความเผื่อจะประกอบด้วยเกรดของพิกัดความเผื่อร่วมกับตำแหน่งพิกัดความเผื่อ ค่าของระดับพิกัดความเผื่อจะมีการระบุตามมาตรฐานของระบบเกลียวต่างๆ

เกลียวนิ้ว ISO (UNC, UNF, UNEF, UN)

ระบบ UN มีระดับพิกัดความเผื่อสามระดับ ตั้งแต่ 1 (ห่าง) จนถึง 3 (ชิด) เกลียว UN ทั่วไปจะมีการกำหนดรูปแบบดังนี้ :

¼” 20 20UNC - 2A

¼” – เส้นผ่านศูนย์กลางยอดเกลียว

20 – ค่าระยะพิทช์ : ฟันเกลียวต่อนิ้ว (t.p.i.)

UNC – หมายถึง ระยะพิทช์ห่าง

2A – หมายถึง มีพิกัดความเผื่อปานกลาง

ISO – ยูนิฟายด์ (UN) :

พิกัดความเผื่อมาก : 1A (เกลียวนอก), 1B (เกลียวใน)

พิกัดความเผื่อปานกลาง : 2A (เกลียวนอก), 2B (เกลียวใน)

พิกัดความเผื่อน้อย : 3A (เกลียวนอก), 3B (เกลียวใน)

ประเภทต่างๆ ของเกลียว UN

| UNC | เส้นผ่านศูนย์กลางเกลียวที่มีระยะพิทช์ห่าง |

| UNF | เส้นผ่านศูนย์กลางเกลียวที่มีระยะพิทช์ชิด |

| UNEF | เส้นผ่านศูนย์กลางเกลียวที่มีระยะพิทช์ชิดพิเศษ |

| UN | เส้นผ่านศูนย์กลางเกลียวที่มีระยะพิทช์คงที่ |

เกลียว Whitworth (G, R, BSW, BSF, BSPF)

เกลียวสกรู Whitworth เป็นเกลียวที่ไม่มีการใช้งานแล้วในปัจจุบัน แต่เกลียวท่อ Whitworth นั้นถือเป็นมาตรฐานสากลที่ได้รับการยอมรับ โดยเกลียวท่อแบบ Whitworth จะมีระดับพิกัดความเผื่อสองระดับสำหรับเกลียวนอกและหนึ่งระดับสำหรับเกลียวใน

เกลียวท่อ Whitworth : BSW, BSF และ BSP.F

ตำแหน่งพิกัดความเผื่อ

ชิด : A (เกลียวนอก), เกลียวในมีระดับเดียวเท่านั้น

ห่าง : B (เกลียวใน), เกลียวในมีระดับเดียวเท่านั้น

การกำหนดรูปแบบของเกลียวท่อ Whitworth

เกลียวต่อไปนี้จะแบ่งออกเป็น 2 กลุ่ม :

- ข้อต่อที่ไม่ได้เป็นเกลียวแบบกันความดันรั่ว, ISO 228/1

- ข้อต่อที่เป็นเกลียวแบบกันความดันรั่ว, ISO 7/1