การปรับสมดุลและรอบต่อนาทีของเครื่องมือ

การใช้ความเร็วที่เพิ่มขึ้นไปพร้อมๆ กับการกำหนดต้องการความสมดุลสูงขึ้น จะทำให้สถานะการปรับความสมดุลของระบบเครื่องมือทั้งหมดมีข้อจำกัดมากขึ้น ทั้งในสปินเดลของเครื่องจักร ระบบจับยึด และระบบเครื่องมือ

ข้อกำหนดการปรับสมดุลของเครื่องมือ

การปรับสมดุลตามมาตรฐาน ISO 1940-1 มักมีการปรับให้สมดุลมากขึ้น ด้วยการเลือกใช้เกรดความสมดุลที่สูงขึ้นหนึ่งระดับ (เช่น ใช้ G 2.5 แทน G 6.3) ซึ่งนอกจากจะไม่มีความจำเป็นทางด้านเทคนิคและทำให้เกิดค่าใช้จ่ายเพิ่มสูงขึ้นแล้ว วิธีการนี้ยังไม่สามารถใช้งานได้จริงในหลายๆ กรณีด้วย

อีกสิ่งที่ควรพิจารณาเพื่อให้โหลดสปินเดลมีคุณสมบัติเหมาะสม นั่นคือแรงตัดที่มีไดนามิกสูง (เช่น เกิดจากการตัดกระแทกของหัวกัด) ซึ่งโดยมากมักมีค่าสูงกว่าแรงเหวี่ยงหนีศูนย์ที่เกิดจากค่าความไม่สมดุลตกค้างที่ยอมรับได้ ความไม่สมดุลจะทำให้เกิดความเร็วสั่นสะท้านที่โครงสร้างและเกิดแรงเหวี่ยงหนีศูนย์ขึ้นจากความไม่สมดุลและความเร็วในการหมุนปริมาณหนึ่ง

ระดับคุณภาพสมดุลของเครื่องมือสำหรับโรเตอร์แบบแข็งตามที่ระบุไว้ใน ISO 1940-1 (เช่น โรเตอร์แบบอิเล็กโทรมอเตอร์ ฯลฯ) ไม่สามารถนำมาใช้ในระบบรวมทั้งหมดได้ เนื่องจากสปินเดลของเครื่องจักร ระบบจับยึด และเครื่องมือ มีคุณสมบัติเฉพาะตัวแตกต่างกัน:

- สปินเดลของเครื่องจักร ระบบจับยึด และเครื่องมือ เป็นคนละระบบกัน (เช่น เกิดจากการเปลี่ยนเครื่องมือในเครื่องแมชชีนิ่งเซ็นเตอร์)

- มีการเปลี่ยนเครื่องมือในสปินเดลบ่อยครั้ง เนื่องจากรัศมีและมุมของการจับยึดไม่แม่นยำ ทำให้ระบบทั้งหมดมีสถานะการปรับสมดุลแตกต่างกัน

- พิกัดความเผื่อของแต่ละชิ้นส่วน (สปินเดล อุปกรณ์จับยึด และเครื่องมือ) ทำให้เกิดข้อจำกัดในขั้นตอนการปรับสมดุล

การยึดจับระหว่างระบบเครื่องมือและสปินเดลของเครื่องมือตัดเฉือนที่ไม่แม่นยำ ทำให้สถานะการปรับสมดุลเปลี่ยนแปลงไปมา ด้วยเหตุนี้ ในการกำหนดความต้องการด้านความสมดุลของระบบเครื่องมือแบบหมุน จึงจะต้องคำนึงถึงพารามิเตอร์ที่จำเป็นให้ครบทั้งหมด โดยจุดมุ่งหมายหลักคือการจำกัดความไม่สมดุลที่เกี่ยวข้องกับการสั่นสะท้านของเครื่องจักร โหลดของระบบ รวมถึงการรบกวนที่เกิดขึ้นในกระบวนการทำงาน

ด้วยสถานการณ์ดังกล่าว ทำให้ต้องใช้วิธีการใหม่ในการระบุข้อกำหนดของการปรับสมดุลในระบบเครื่องมือแบบหมุน ข้อกำหนดในการปรับสมดุลของระบบเครื่องมือแบบหมุนที่ระบุไว้ในมาตรฐาน ISO 16084 จะคำนึงถึงโหลดจริงบนแบริ่งของสปินเดลที่เกิดจากความไม่สมดุลของเครื่องมือด้วย

มาตรฐาน ISO 16084 ระบุว่าโหลดที่แบริ่งซึ่งเกิดจากความไม่สมดุลจะต้องมีค่าไม่เกิน 1% ของขีดจำกัดโหลดแบบไดนามิกของแบริ่ง และด้วยมาตรฐานนี้ ความไม่สมดุลตกค้างที่ยอมรับได้จะระบุค่าเป็น (g.mm) และจะไม่ระบุค่าเป็นคลาส G เหมือนในมาตรฐาน ISO 1940-1 ซึ่งว่าด้วยข้อกำหนดคุณภาพความสมดุลสำหรับโรเตอร์ที่อยู่ในสถานะคงที่ (แข็ง)

ทฤษฎีการปรับสมดุลของเครื่องมือ

ความไม่สมดุลของโรเตอร์สามารถเกิดได้จากการออกแบบ วัสดุ การผลิต และการประกอบ โรเตอร์ทุกตัวจะมีความไม่สมดุลของตัวเองกระจายตลอดช่วงความยาวแม้จะอยู่ในสายการผลิตก็ตาม

การปรับสมดุลสามารถทำได้โดยตรวจสอบการกระจายน้ำหนักของโรเตอร์และปรับตามความจำเป็น ขั้นตอนนี้จะช่วยให้มั่นใจว่าแรงจากความไม่สมดุลขณะใช้ความเร็วปฏิบัติงานที่กระทำบนแบริ่งของสปินเดล จะไม่เกินขีดจำกัดของแบริ่ง การสั่นของผิวเจอร์นัลจะถูกควบคุมให้อยู่ในขีดจำกัดความถี่ที่กำหนดด้วยเช่นกัน

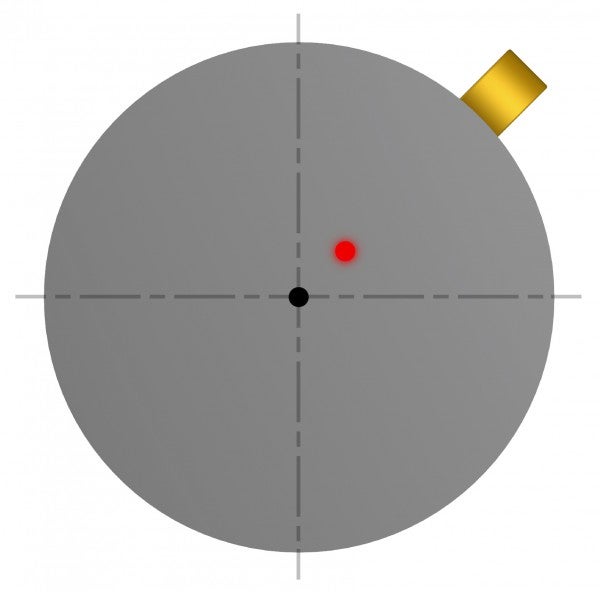

ความไม่สมดุล, U (g.mm)

คือวิธีการระบุค่าว่าการกระจายน้ำหนักที่ไม่สมมาตรที่เบี่ยงออกตามแนวรัศมีจากแกนหมุนมากน้อยเพียงใด โปรดดูภาพประกอบด้านล่าง

U = m × e

ความเยื้องศูนย์กลาง, e (µm)

ระยะห่างระหว่างจุดศูนย์กลางการหมุนกับศูนย์กลางของแรงโน้มถ่วง โปรดดูภาพประกอบด้านล่าง

e = U / m

แรงความไม่สมดุล, F (N)

ความไม่สมดุลทำให้เกิดแรงเหวี่ยงหนีศูนย์ ซึ่งจะเพิ่มขึ้นแบบเชิงเส้นตามค่าความไม่สมดุลและยกกำลังด้วยจำนวนรอบ โปรดดูภาพแรงเหวี่ยงหนีศูนย์ด้านล่าง

F = U × ω2

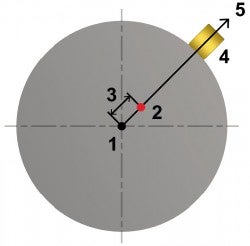

ทฤษฎีการปรับสมดุลของเครื่องมือ

- แกนหมุน

- ศูนย์กลางของแรงโน้มถ่วง

- ความเยื้องศูนย์กลาง

- การกระจายน้ำหนักที่ไม่สมมาตร

- แรงเหวี่ยงหนีศูนย์

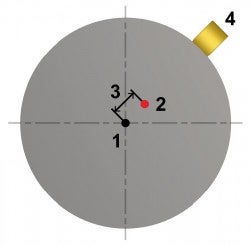

ปรับสมดุล

สามารถชดเชยแรงเหวี่ยงหนีศูนย์ที่ไม่พึงประสงค์ได้โดยกำจัดหรือเพิ่มวัสดุเข้าไป เพื่อให้แรงเหวี่ยงหนีศูนย์ย้ายตำแหน่งไปทางศูนย์กลางของแรงโน้มถ่วงของแกนหมุน โปรดดูภาพประกอบด้านล่าง

ความไม่สมดุล

- แกนหมุน

- ศูนย์กลางของแรงโน้มถ่วง

- ความเยื้องศูนย์กลาง

- การกระจายน้ำหนักที่ไม่สมมาตร

การปรับสมดุลด้วยการเจาะรูชดเชย

- แกนหมุน

- ศูนย์กลางของแรงโน้มถ่วง

- รูเจาะชดเชย

- การกระจายน้ำหนักที่ไม่สมมาตร

คลาสความสมดุลตามมาตรฐาน ISO 1940-1 (G)

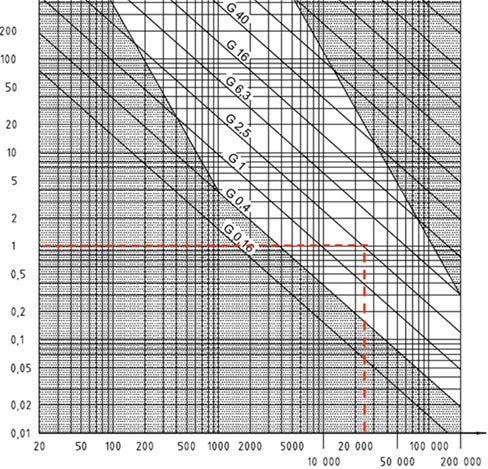

เมื่อทำการปรับสมดุลเครื่องมือตามมาตรฐาน ISO 1940-1 คลาสความสมดุล G 2.5 ที่ 20,000 รอบต่อชั่วโมง ซึ่งอนุญาตให้มีความไม่สมดุลที่ 1 g.mm/กก. (e=1 µm) โปรดดูตารางด้านล่าง ตัวอย่างเช่น สติกเกอร์ของ Sandvik Coromant จะระบุค่าไว้ว่า 4 g.mm มาตรฐาน ISO 1940/1 อนุญาตให้ตัวจับยึดเครื่องมือที่หนักกว่านั้นสามารถมีค่าความไม่สมดุลได้มากกว่าตัวจับยึดที่เบากว่าที่ความเร็วในการหมุนเท่ากัน แม้ว่าลักษณะความไม่สมดุลที่แตกต่างกัน จะทำให้เกิดแรงความไม่สมดุลแตกต่างกันและทำให้โหลดของระบบไม่สม่ำเสมอกันตาม

ในข้อกำหนดคุณภาพความสมดุลของมาตรฐาน ISO 1940-1 สำหรับโรเตอร์ในสถานะคงที่ (แข็ง) ค่าคลาส G คือคุณภาพความสมดุลของชิ้นส่วนที่หมุน คลาส G คือความเร็วในแนวดิ่งที่ศูนย์กลางของแรงโน้มถ่วงเปรียบเทียบกับความเร็วในการหมุน คลาส G จะขึ้นอยู่กับความเร็วในการหมุน (n) มวลของเครื่องมือ (m) และค่าความไม่สมดุล (U) หากไม่ทราบความเร็วในการหมุน จะไม่สามารถระบุคลาส G ได้

ค่าความไม่สมดุลจำเพาะตกค้างที่ยอมรับได้สำหรับมาตรฐาน ISO 1940-1 G ต่างๆ

แกน X: ความเร็วปฏิบัติงาน n, รอบ/นาที

แกน Y: ค่าความไม่สมดุลจำเพาะตกค้างที่ยอมรับได้ , eper, g.mm/กก.

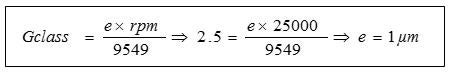

ตัวอย่างการคำนวณ ISO 1940-1

ตัวจับยึดเครื่องมือ Coromant Capto® C4

- คลาสความสมดุล: G2.5 ที่ 20000 รอบต่อนาที

- มวลของเครื่องมือ: 1.0 กก.

- สมการคำนวณคลาสความสมดุล

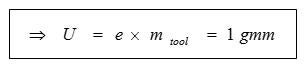

- ความเยื้องศูนย์กลาง = ความไม่สมดุล/มวลของเครื่องมือ

สติกเกอร์ Sandvik Coromant จะระบุค่าไว้ที่ 4 g.mm

การปรับสมดุลสอดคล้องตาม ISO 16084

มาตรฐานที่กำหนดขึ้นเพื่อใช้กับเครื่องมือตัดความเร็วสูง มาตรฐาน ISO 16084 กำหนดไว้ว่าความสมดุลของระบบเครื่องมือโรเตอร์จะคำนึงถึงโหลดจริงที่เกิดขึ้นบนแบริ่งของสปินเดลด้วย ซึ่งจะไม่ใช้เกณฑ์คลาส G แต่จะใช้การระบุค่าความไม่สมดุลที่ยอมรับได้ (U) สำหรับเครื่องมือทุกชิ้นเป็นหน่วย g.mm

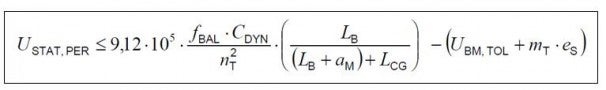

เนื่องจาก ISO 16084 เป็นมาตรฐานที่กำหนดขึ้นเพื่อใช้กับเครื่องมือตัดความเร็วสูง ซึ่งหมายความว่าจะมีการใช้ชุดของค่าพารามิเตอร์ใหม่ๆ ที่ไม่ได้ใช้ในมาตรฐาน ISO เดิมด้วย ซึ่งวิธีการนี้ทำให้ได้ข้อกำหนดด้านความไม่สมดุลของระบบเครื่องมือที่ใกล้เคียงความเป็นจริงกว่า ดังที่กล่าวไว้ก่อนหน้านี้ว่าข้อกำหนดความไม่สมดุลจะคำนวณจากโหลดจริงที่เกิดบนแบริ่งของสปินเดล ซึ่งเป็นหลักการสำคัญของมาตรฐานนี้ ข้างล่างนี้คือสมการพื้นฐานของมาตรฐาน ISO 16084

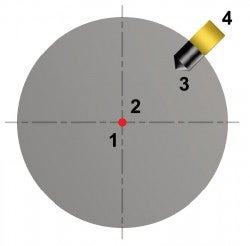

คำแนะนำการคำนวณทีละขั้นตอน

- ระบุว่าจะคำนวณระบบเชื่อมต่อของสปินเดลตัวใด (แต่ละตัวจะมีค่าพารามิเตอร์แตกต่างกันไป) เช่น Coromant Capto® C4 หรือ HSK-A63

- ระบุว่าจะทำการตัดเฉือนประเภทไหน การตัดเฉือนแบบมาตรฐาน (fBAL = 0.8)การตัดเฉือนแบบละเอียด (fBAL = 0.2)

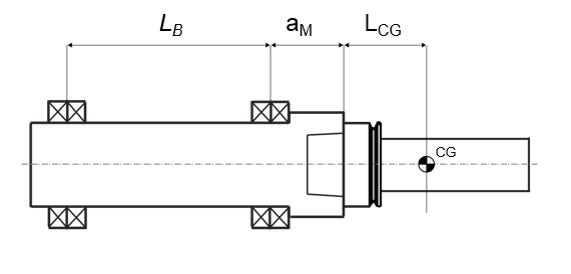

- ใส่ค่าพารามิเตอร์เฉพาะของเครื่องมือ มวลของเครื่องมือ (mt)ระยะไปยังศูนย์กลางของแรงโน้มถ่วง (LCG)ความเร็วในการหมุนของเครื่องมือในหน่วยรอบต่อนาที (n)

- คำนวณค่าความไม่สมดุลสูงสุดที่ยอมรับได้ (USTAT,PER)

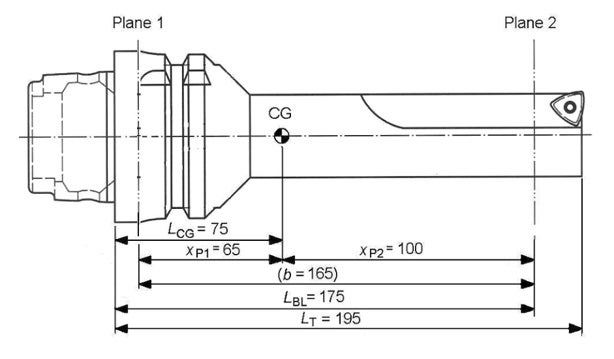

ตัวอย่างการคำนวณ ISO 16084

- ระบุระบบเชื่อมต่อของสปินเดล: HSK-A63 Cdyn = 25 000 N (โหลดสูงสุดที่แบริ่ง)Am = 50 มม. (แบริ่งที่ปลายสปินเดล)Lb = 415 มม. (ระยะห่างระหว่างแบริ่ง)Es = 2.00 µm (ความคลาดเคลื่อนในการต่อด้ามเครื่องมือ)UBM,TOL = 0.75 g.mm (พิกัดความเผื่อการปรับสมดุลของเครื่องจักร)

- กำหนดประเภทการตัดเฉือน: การตัดเฉือนแบบละเอียด fbal = 0.2

- พารามิเตอร์จำเพาะ mt = 1.4 กก.ความเร็วในการหมุน n=3500 รอบต่อนาทีLCG = 75 มม.

- USTAT,PER = 282 g.mm