CoroMill® MS20

Omdefinierad hörnfräsning

Sortimentöversikt

Skärkroppar

| Verktygsdiameterområde | 15,8–84 mm (motsvarighet i tum) | |

| Skärkroppsgränssnitt | Cylindriskt skaft, Coromant® EH, MSSC, Arbor, Coromant Capto® och Weldon (tum) | 119 artiklar |

| Skärkroppsgränssnitt | CIS och Weldon (metrisk) | 13 artiklar |

CAPP-familjen M253 finns för skärkroppar.

Skär

| Skärdiameter | IC10 |

| Skärgeometri | E-L50, M-M20 och M-M30 |

| Skärets hörnradie | 0,2, 0,4, 0,8 och 1,6 |

| Skärsort | 1040, 2040, S30T och S40T |

| Antal artiklar | 27 |

Skärdata

hex-rekommendationer

| ISO-område | Sorter | hex, mm (tum) | hex, mm (tum) | hex, mm (tum) |

| | | E-L50 | M-M20 | M-M30 |

| M1.0.Z.AQ (1.4404/316L) | 1040, 2040 | 0,1 (0,05–0,15) ,004 (,002–,006) | 0,1 (0,08–0,15) ,004 (,003–,006) | |

| M3.2.Z.AQ (SAF2205) | 1040, 2040 | 0,08 (0,05–0,12) ,003 (,002–,0047) | 0,08 (0,05–0,12) ,003 (,002–,0047) | |

| S4.2.Z.AN (TiAl6V4) | S30T | 0,1 (0,05–0,15) ,004 (,002–,006) | 0,1 (0,08–0,15) ,004 (,003–,006) | 0,13 (0,08–0,2) ,0051 (,003–,008) |

| S2.0.Z.AG (Inconel 718) | S30T, 2040 | 0,08 (0,05–0,12) ,003 (,002–,0047) | 0,08 (0,05–0,12) ,003 (,002–,0047) | 0,1 (0,08–0,15) ,004 (,003–,006) |

Rekommenderade skärhastigheter

| Material | Sort | vc m/min (fot/min) |

| M1.0.Z.AQ (1.4404/316L) | 1040 | 75–155 (246–509) |

| 2040 | 90–135 (295–443) | |

| S30T | 90–155 (295–509) | |

| S40T | 135–235 (443–771) | |

| M3.2.Z.AQ (SAF2205) | 1040 | 80–110 (262–361) |

| 2040 | 90–135 (295–443) | |

| S30T | 90–130 (295–427) | |

| S40T | 90–135 (295–443) | |

| S4.2.Z.AN (TiAl6V4) | 2040 | 35–80 (115–262) |

| S30T | 35–105 (115–344) | |

| S40T | 35–60 (115–213) | |

| S2.0.Z.AG (Inconel 718) | 2040 | 30–50 (98–164) |

| S30T | 30–55 (98–180) | |

| S40T | 25–50 (82–164) |

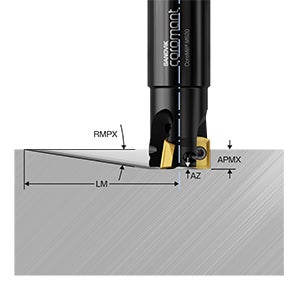

Skärdata, APMX och AZ

| APMX | 9,0 mm (0,35 tum) |

| Rekommenderat ap | 4,0 mm (0,16 tum) |

| AZ | 1,0 mm (0,04 tum) |

Skärdata, linjär rampning och spiralinterpolering

| DCX, metrisk | DCX, tum | RMPX (grader) | Lm, mm (tum) | Max Dm, mm (tum) | Plan min Dm, mm (tum) | Min Dm, mm (tum) |

| | ⅝" | 7,8 | 65.7 (2.85) | 30,15 (1,19) | 27,75 (1,08) | 23,75 (0,93) |

| 16mm | | 7,7 | 66.6 (2.61) | 30,4 (1,2) | 28 (1,10) | 25 (0,97) |

| | ¾" | 5,4 | 95.2 (2.57) | 36,5 (1,44) | 34,1 (1,33) | 30,1 (1,18) |

| 20mm | | 4,9 | 105 (4.13) | 38,4 (1,50) | 36 (1,42) | 33 (1,3) |

| 25mm | | 3,3 | 156.1 (6.15) | 48,4 (1,91) | 46 (1,80) | 43 (1,68) |

| | 1" | 3.2 | 161 (6.34) | 46,8 (1,82) | 46,8 (1,83) | 42,8 (1,68) |

| | 1 ¼" | 2.2 | 234.3 (9.21) | 61,9 (2,44) | 59,5 (2,33) | 55,5 (2,18) |

| 32mm | | 2,2 | 234.3 (9.21) | 62,4 (2,46) | 60 (2,35) | 57 (2,23) |

| | 1 ½" | 1,7 | 303.2 (11.94) | 72,2 (2,83) | 72,2 (2,83) | 68,2 (2,68) |

| 40mm | | 1,6 | 322.2 (12.68) | 78,4 (3,09) | 76 (2,98) | 73 (2,86) |

| 50mm | | 1,2 | 429.7 (16.92) | 98,4 (3,86) | 96 (3,78) | 93 (3,65) |

| | 2" | 1,2 | 429.7 (16.92) | 97,6 (3,83) | 97,6 (3,83) | 93,6 (3,68) |

Skärdata, dykfräsning

Axiella skärkrafter

| ISO-område | Referensmaterial | Max ae, mm (tum) | Matning, mm/z (tum/z) |

| ISO M | M1.0.Z.AQ (1.4404/316L) | 4 (0,157) | 0,10 (0,08–0,15) (0,004 (0,003–0,006)) |

| ISO M | M3.2.Z.AQ (SAF2205) | 4 (0,157) | 0,08 (0,05–0,12) (0,003 (0,002–0,0004)) |

| ISO S | S4.2.Z.AN (TiAl6V4) | 3 (0,118) | 0,08 (0,05–0,12) (0,003 (0,002–0,0004)) |

| ISO S | S2.0.Z.AG (Inconel 718) | 3 (0,118) | 0,08 (0,05–0,12) (0,003 (0,002–0,0004)) |

Variabelt skärdjup

- Vid ökad verktygsförslitning särskilt i ISO M-material kan skärdjupet (ap) ändras för varje passering så att strålförslitningen utvecklas långsammare

- Värde för offsetförskjutning för ap: 25–75 % av APMX

2,5 till 6,5 mm (0,098 till 0,256 tum) rekommenderat för CoroMill® MS20

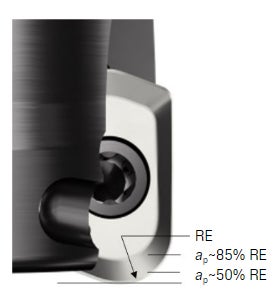

Användning av stor radie

- En större hörnradie hos skäret ökar säkerheten, särskilt vid hörntagning för fickfräsningsoperationer samt rampning med större rampningsvinkel

- Skärkraften / spindelbelastningen ökar

- Ytjämnheten blir sämre

- Kan leda till vibrationer i applikationer med överhäng

- Vid användning vid skärdjup ≤ 85 % RE minimeras strålförslitningen

- Vid användning vid skärdjup ≤ 50 % RE kan frässtrategier för hög matning tillämpas

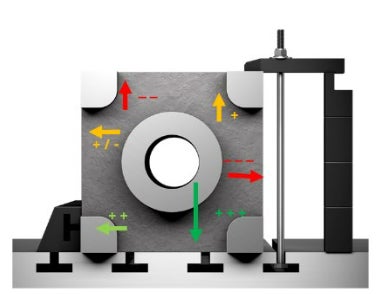

Fixturbegränsningar

- Fastspänningen av arbetsstycke måste tas hänsyn till vid val av skärriktning och vid riktningsändring

- Skärriktning mot maskinbordet ger högsta stabilitet följt av styvt stöd som direktmonterats på bordet

Utmaningar vid bearbetning i ISO M

Applikationer

- Öppen och stängd fickfräsning

- Fullspårsfräsning och håltillverkning med spiralinterpoleringscykler

- Hålrumsfräsning med långa överhäng

- Fräsning mot skuldra med lågt ingrepp

- Flerfunktionssvarvfräsning

Utmaningar

- Spånbildning

- Säkert och tillförlitligt skär

- Bearbetning med långt överhäng

- Förutsägbar och repeterbar verktygslivslängd

Lösningen CoroMill® MS20

- Använd M-M20-geometrin för utmärkt spånbildning och spånavgång i kletande material

- Geometrin M-M30 ger ökad säkerhet i sega material (duplex). Geometrins ökade eggseghet gör att man kan öka produktiviteten med skäret (höga skärdata) i stabila operationer

- Använd geometrin E-L50 för applikationer med långt överhäng där en vassare och därmed mer lättskärande egg hjälper till att reducera vibrationer

- Robust stålskaftsutformning för bättre stabilitet och mindre avböjning

- De två skäreggarna har samma livslängd och E-M20-geometrin ger skäret förutsägbara egenskaper med gradvis förslitning, särskilt i austenitiskt rostfritt stål

Utmaningar vid bearbetning i ISO S

Applikationer

- Öppen och stängd fickfräsning

- Fullspårsfräsning och håltillverkning med spiralinterpoleringscykler

- Hålrumsfräsning med långa överhäng

- Fräsning mot skuldra med lågt ingrepp

- Flerfunktionssvarvfräsning

Utmaningar

- Spånavgång

- Säkert och tillförlitligt skär

- Livslängd

- Skada på skärkroppen (spånnötning)

Lösningen CoroMill® MS20

- Använd E-L50-geometrin för utmärkt spånbildning och spånavgång i kletande material

- Geometrierna M-M20 och M-M30 ger ökad säkerhet i tuffare applikationer i titan respektive Inconel

- Geometriernas ökade eggseghet gör att man kan öka produktiviteten med skären (höga skärdata) i stabila operationer

- Robust stålskaftsutformning för bättre stabilitet och mindre avböjning. Det optimerade skärkroppsmaterialet kan bättre stå emot spånnötning

CoroPlus® Tool Guide för CoroMill® MS20

- För snabba och korrekta verktygsrekommendationer baserade på dina applikationsbehov, använd onlinetjänsten CoroPlus® Tool Guide

- Välj rätt verktyg och parametrar för din applikation baserat på verktyg, operation, material och maskin

- Lätt att använda, lätt att välja

- Stöder alla CoroMill® MS20-applikationer

Följ oss. Håll dig uppdaterad.

Prenumerera på vårt nyhetsbrev redan idag