Arbetsmaterial

Arbetsmaterialgrupper

Den skärande bearbetningsindustrin tillverkar ett extremt brett utbud av komponenter i många olika material. Varje material har sina egna unika egenskaper som påverkas av legeringselement, värmebehandling, hårdhet etc. Dessa påverkar i sin tur valet av skärverktygets geometri, sort och skärdata. För att underlätta detta val delas arbetsmaterialen in i sex huvudgrupper efter ISO-standard, där varje grupp har unika egenskaper vad gäller bearbetbarheten:

ISO P – Stål är den största materialgruppen, och det finns i många olika varianter, från olegerat till höglegerat och inklusive stålgjutgods och ferritiska och martensitiska rostfria stål. Bearbetbarheten är oftast god, men skiljer sig mycket åt beroende på materialhårdhet, kolhalt etc.

ISO M – Rostfria stål är legerade material med minst 12 % krom. Andra legeringar kan inkludera nickel och molybden. Olika förhållanden, som ferritiskt, martensitiskt, austenitiskt och austenitiskt-ferritiskt (duplex), skapar ett stort utbud av material. Gemensamt för alla dessa material är att de utsätter skäreggarna för hög värme, strålförslitning och löseggsbildning.

ISO K – Gjutjärn är, till skillnad från stål, ett kortspånande material. Gråa gjutjärn (GCI) och aducerbara gjutjärn (MCI) är relativt enkla att bearbeta, medan nodulära gjutjärn (NCI), kompakta gjutjärn (CGI) och bainithärdade gjutjärn (ADI) är svårare. Alla gjutjärn innehåller kiselkarbid SiC som är mycket nötande för skäreggen.

ISO N – Icke-järnmetaller är mjukare metaller som till exempel aluminium, koppar, mässing osv. Aluminium med kiselinnehåll på 13 % är mycket nötande. I allmänhet kan man förvänta sig höga skärhastigheter och lång verktygslivslängd för skär med vassa skäreggar.

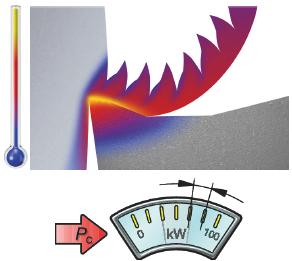

ISO S – Varmhållfasta superlegeringar omfattar ett stort antal höglegerade järn-, nickel-, kobolt- och titanbaserade material. De är kletande, löseggsbildande, härdade under bearbetningen (deformationshärdning) och genererar värme. De är mycket lika ISO M-området men är mycket svårare att bearbeta och förkortar skäreggarnas livslängd.

ISO H – I den här gruppen ingår stål med en hårdhet mellan 45-65 HRc, och även kokillhärdat gjutjärn runt 400-600 HB. Hårdheten gör dem svåra att bearbeta. Materialen genererar värme under bearbetningen och är mycket nötande för skäreggen.

O (övrigt): Icke-ISO. Termoplaster, härdplast, GFRP (glasfiberförstärkt polymer/plast), CFRP (kolfiberförstärkt plast), kolfiberkompositer, aramidfiberförstärkt plast, hårdgummi, grafit (teknisk). Idag använder många branscher kompositmaterial i större utsträckning, särskilt inom flygindustrin.

Klassificering av arbetsstyckematerial med hjälp av MC-koder

Det räcker inte att dela upp materialen i sex grupper för att ge tillräckligt mycket information för att välja rätt skärverktygsgeometri, sort och skärdata. Materialgrupperna behöver delas upp vidare i undergrupper. Sandvik Coromant har använt CMC-kodsystemet (Coromant Material Classification) för att identifiera och beskriva material från en mängd olika leverantörer, standarder och marknader. Med CMC-systemet klassificeras materialen enligt bearbetbarhet och Sandvik Coromant tillhandahåller även lämpliga rekommendationer för verktyg och bearbetningsdata.

För att kunna ge ännu mer specifika rekommendationer och hjälpa användaren att höja produktiviteten har Sandvik Coromant tagit fram en ny materialklassificering. Den har en mer detaljerad struktur, innehåller fler undergrupper och har separat information om typ, kolinnehåll, tillverkningsprocess, värmebehandling, hårdhet etc.

MC-kodstruktur

Materialklassificeringskoden är uppbyggd för att kunna ge information om en rad olika egenskaper hos materialet i arbetsstycket genom en kombination av siffror och bokstäver.

Exempel 1

Koden P1.2.Z.AN

P är ISO-koden för stål

1 är materialgruppen olegerat stål

2 är materialundergruppen för kolinnehåll >0,25 % ≤ 0,55 % C

Z är tillverkningsprocessen: smitt/valsat/kalldraget

AN är värmebehandlingen, anlöpt, levererad med hårdhetsvärden

Exempel 2

N1.3.C.AG

N är ISO-koden för icke-järnhaltiga metaller

1 är materialgruppen aluminium

3 är undergruppen aluminium med Si-innehåll 1-13 %

C är tillverkningsprocessen: gjutning

AG är för värmebehandlingen: åldring

Genom att inte enbart beskriva materialsammansättning, utan även tillverkningsprocess och värmebehandling som ju påverkar de mekaniska egenskaperna, uppnår man en exaktare beskrivning. Denna kan användas för att generera bättre rekommenderade skärdata.

Bearbetbarhet - definition

Det finns vanligen tre huvudfaktorer som måste identifieras för att kunna bestämma ett materials bearbetbarhet, dvs. dess förutsättningar för att bearbetas.

- Klassificering av material i arbetsstycket utifrån metallurgisk/mekanisk synvinkel.

- Vilken geometri som skäreggen ska ha, på mikro- och makronivå.

- Skärverktygets material (sort) och dess beståndsdelar, t.ex. belagd hårdmetall, keramisk, kubisk bornitrid eller PCD osv.

Alternativen ovan påverkar i hög grad det aktuella materialets bearbetbarhet. Andra berörda faktorer inkluderar: skärdata, skärkrafter, värmebehandling av materialet, ythud, metallurgiska egenskaper, verktygshållarsystem och allmänna bearbetningsförhållanden etc.

Bearbetbarheten har ingen direkt beteckning, som en skala eller siffror. Rent allmänt beskriver den arbetsmaterialets förmåga att bearbetas, vilken förslitning som genereras på skäreggen och vilken spånbildning som kan uppnås. Enligt dessa kriterier är låglegerat kolstål enklare att bearbeta jämfört med mer krävande austenitiskt rostfritt stål. Låglegerat stål anses ha bättre bearbetbarhet jämfört med rostfritt stål. Uttrycket "god bearbetbarhet" innebär oftast ett jämnt skärförlopp och relativt lång skärlivslängd. Ett materials bearbetbarhet mäts oftast genom praktiska tester, där resultatet bedöms i förhållande till ett annat test av en annan materialtyp under ungefär samma förhållanden. Testerna utförs med hänsyn till faktorer som mikrostruktur, kletningstendenser, maskin, stabilitet, bullernivå, verktygslivslängd m.m.

ISO P stål

- MC-koder för stål

- Olegerat stål – P 1.1-1.5

- Låglegerat stål – P 2.1-2.6

- Höglegerat stål – P 3.0-3.2

Vad är ISO P-stål?

- Stål är den största gruppen arbetsstyckematerial inom skärande bearbetning

- Stål kan vara ohärdade, eller härdade och anlöpta med en vanlig hårdhet upp till 400 HB. Stål med en hårdhet över cirka 48 HRc och upp till 62-65 HRc hör till ISO H

- Stål är en legering med järn som huvudsaklig beståndsdel (Fe-baserad)

- Olegerat stål har en kolhalt som är lägre än 0,8 % och består endast av järn (Fe) som inte innehåller några andra legeringselement

- Legerat stål har en kolhalt som är lägre än 1,7 % och innehåller legeringselement som Ni, Cr, Mo, V och W

- Låglegerade stål innehåller mindre än 5 % legeringselement

- Höglegerade stål innehåller mer än 5 % legeringselement

Bearbetbarhet i allmänhet

- Stålets bearbetbarhet beror på legeringselement, värmebehandling och tillverkningsprocess (smidd, valsad, gjuten etc.)

- I allmänhet är spånkontrollen relativt enkel och jämn

- Stål med låg kolhalt ger längre spånor som dessutom är kletande och kräver vassa skäreggar

- Specifik skärkraft kc1: 1400-3100 N/mm

- Skärkrafterna, och följaktligen den effekt som krävs för att bearbeta, ligger inom ett begränsat intervall

Legeringselement

C påverkar hårdheten (högre halt ökar den abrasiva förslitningen). Låg kolhalt <0,2 % ökar den vidhäftande förslitningen, vilket leder till löseggsbildning och dålig spånbrytning.

Cr, Mo, W, V, Ti, Nb (karbidbildare) – ökar den nötande förslitningen.

O påverkar bearbetbarheten mycket: det skapar icke-metalliska, nötande inneslutningar.

Al, Ti, V, Nb används som finkornbehandling av stål. De gör stålet segare och svårare att bearbeta.

P, C, N i ferrit, sänker duktiliteten, vilket ökar den vidhäftande förslitningen.

Positiva effekter

Pb i automatstål (med låg smältpunkt) minskar friktionen mellan spåna och skär, minskar förslitningen och förbättrar spånbrytningen.

Ca, Mn (+S) bildar mjuka smörjande sulfider. Hög S-halt förbättrar bearbetbarheten och spånbrytningen.

Svavel (S) har en gynnsam effekt på bearbetbarheten. Små skillnader, som mellan 0,001 % och 0,003 %, kan ha betydande effekter på bearbetbarheten. Denna effekt används i automatstål. En svavelhalt på cirka 0,25 % är normal. Svavel bildar mjuka mangansulfidinneslutningar (MnS) som bildar ett smörjande lager mellan spånan och skäreggen. MnS förbättrar även spånbrytningen. Bly (Pb) har en liknande effekt och används ofta i kombination med S i automatstål vid halter på cirka 0,25 %.

Både fördelar och nackdelar

Si, Al, Ca bildar oxidinneslutningar som ökar förslitningen. Inneslutningarna i stålet påverkar i hög grad bearbetbarheten, även om de utgör en mycket liten procentandel av den totala sammansättningen. Denna påverkan kan vara både negativ och positiv. Aluminium (Al) används till exempel för att desoxidera järnet. Aluminium bildar dock hårt nötande aluminiumoxid (Al2O3), vilket har en negativ effekt på bearbetbarheten (jämför aluminiumoxidbeläggningen på ett skär). Denna negativa effekt kan dock motverkas genom att tillsätta kalcium (Ca), som bildar ett mjukt skal runt de nötande partiklarna.

- Gjutstål har en grov ytstruktur, där sand och slagg kan ingå, och ställer höga krav på skäreggens seghet

- Valsat stål uppvisar en relativt stor kornstorlek, vilket ger en ojämn struktur och orsakar variationer i skärkrafterna

- Smidesstål är mer finkornigt och är mer enhetligt i sin struktur, vilket generar färre problem i ingrepp

MC-koder för stål

Med hänsyn till bearbetbarheten delas stål upp i olegerat, låglegerat, höglegerat och sintrat stål.

| MC-kod | Materialgrupp | Materialundergrupp | Tillverkningsprocess | Värmebehandling | Nom | Specifik skärkraft, kc1 (N/mm2) | MC | ||||

| P1.1.Z.AN | 1 | olegerat Mn<1,65 | 1 | <=0,25%C | Z | Smitt/valsat/kalldraget | EN | anlöpt | 125 HB | 1500 | 0,25 |

| P1.1.Z.HT | 1 | 1 | Z | HT | Härdat+anlöpt | 190 HB | 1770 | 0,25 | |||

| P1.2.Z.AN | 1 | 2 | >0,25...<=0,55%C | Z | Smitt/valsat/kalldraget | EN | anlöpt | 190 HB | 1700 | 0,25 | |

| P1.2.Z.HT | 1 | 2 | Z | HT | Härdat+anlöpt | 210 HB | 1820 | 0,25 | |||

| P1.3.Z.AN | 1 | 3 | hög kolhalt, >0,55%C | Z | Smitt/valsat/kalldraget | EN | anlöpt | 190 HB | 1750 | 0,25 | |

| P1.3.Z.HT | 1 | 3 | Z | HT | Härdat+anlöpt | 300 HB | 2000 | 0,25 | |||

| P1.4.Z.AN | 1 | 4 | friskärande stål | Z | Smitt/valsat/kalldraget | EN | anlöpt | 220 HB | 1180 | 0,25 | |

| P1.5.C.HT | 1 | 5 | allt kolinnehåll (gjutet) | C | gjutet | HT | obehandlad | 150 HB | 1400 | 0,25 | |

| P1.5.C.AN | 1 | 5 | C | EN | Härdat+anlöpt | 300 HB | 2880 | 0,25 | |||

| P2.1.Z.AN | 2 | låglegerat (legeringsämnen <=5%) | 1 | <=0,25%C | Z | Smitt/valsat/kalldraget | EN | anlöpt | 175 HB | 1700 | 0,25 |

| P2.2.Z.AN | 2 | 2 | >0,25...<=0,55%C | Z | EN | 240 HB | 1950 | 0,25 | |||

| P2.3.Z.AN | 2 | 3 | hög kolhalt, >0,55%C | Z | EN | 260 HB | 2020 | 0,25 | |||

| P2.4.Z.AN | 2 | 4 | friskärande stål | Z | EN | 225 HB | | ||||

| P2.5.Z.HT | 2 | 5 | allt kolinnehåll (härdat och anlöpt) | Z | Smitt/valsat/kalldraget | HT | Härdat+anlöpt | 330 HB | 2000 | 0,25 | |

| P2.6.Z.UT | 2 | 6 | allt kolinnehåll (gjutet) | C | gjutet | UT | obehandlad | 200 HB | 1600 | 0,25 | |

| P2.6.Z.HT | 2 | 6 | C | HT | Härdat+anlöpt | 380 HB | 3200 | 0,25 | |||

| P3.0.Z.AN | 3 | höglegerat (legeringselement >5%) | 0 | huvudgrupp | Z | Smitt/valsat/kalldraget | EN | anlöpt | 200 HB | 1950 | 0,25 |

| P3.0.Z.HT | 3 | 0 | Z | HT | Härdat+anlöpt | 380 HB | 3100 | 0,25 | |||

| P3.0.C.UT | 3 | 0 | C | gjutet | UT | obehandlad | 200 HB | 1950 | 0,25 | ||

| P3.0.C.HT | 3 | 0 | C | HT | Härdat+anlöpt | 340 HB | 3040 | 0,25 | |||

| P3.1.Z.AN | 3 | 1 | Snabbstål | Z | Smitt/valsat/kalldraget | EN | anlöpt | 250 HB | 2360 | 0,25 | |

| P3.2.C.AQ | 3 | 2 | Manganstål | C | gjutet | AQ | anlöpt/släckt eller glödgat | 300 HB | 3000 | 0,25 | |

| P4.0.S.NS | 4 | Sintrat stål | 0 | huvudgrupp | S | Sintrad | NS | ej angivet | 150 HB | ||

Olegerat stål – P 1.1-1.5

Definition

I olegerat stål är kolhalten normalt mindre än 0,8 %, medan legerade stål har ytterligare legeringselement. Hårdheten varierar från 90 till 350HB. En högre kolhalt (>0,2%) gör att materialet kan härdas.

Vanliga komponenter

Dominerande användningsområden inkluderar: konstruktionsstål, konstruktionsstål, djupdragna och stansade produkter, tryckkärlsstål och en mängd olika gjutstål. Vanliga användningsområden inkluderar: axlar, axlar, rör, smiden och svetsade konstruktioner (C<0,25%).

Bearbetbarhet

Svårigheter med spånbrytning och tendenser till kletning (löseggsbildning) kräver särskild uppmärksamhet i stål med låg kolhalt (< 0,25 %). Höga skärhastigheter och vassa eggar och/eller geometrier, med en positiv spånvinkel och sorter med tunn beläggning, minskar kletningstendenserna. Vid svarvning rekommenderar vi att skärdjupet ligger nära eller är större än nosradien för att förbättra spånbrytningen. I allmänhet är bearbetbarheten mycket bra i härdat stål, men de tenderar att orsaka relativt stor fasförslitning på skäreggen.

Låglegerat stål – P 2.1-2.6

Definition

Låglegerade stål är de vanligaste materialen som för närvarande är tillgängliga inom skärande bearbetning. Gruppen innehåller både mjuka och härdade material (upp till 50 HRc).

Vanliga komponenter

Mo- och Cr-legerade tryckkärlsstål används för högre temperaturer. Vanliga användningsområden inkluderar: axlar, axlar, konstruktionsstål, rör och smiden. Exempel på komponenter för bilindustrin är: vevstänger, kamaxlar, drivknutar, hjulnav, styrdrev.

Bearbetbarhet

Bearbetbarheten för låglegerat stål beror på legeringshalten och värmebehandlingen (hårdheten). För alla material i den här gruppen är de vanligaste förslitningsmekanismerna grop- och fasförslitning.

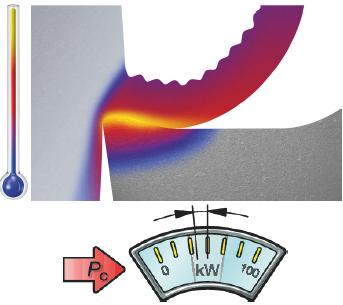

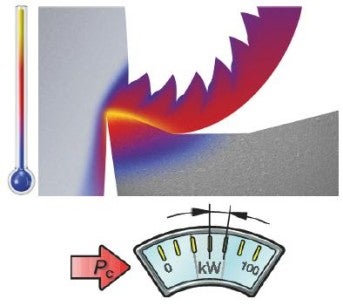

Härdade material avger högre värme i skärområdet som kan leda till plastisk deformation på skäreggen.

Höglegerat stål – P 3.0-3.2

Definition

Höglegerat stål är kolstål med en total legeringshalt på över 5 %. I denna grupp ingår både mjuka och härdade material (upp till 50 HRc).

Vanliga komponenter

Typiska användningsområden för dessa stål inkluderar: maskinverktygsdelar, formverktyg, hydrauliska komponenter, cylindrar och skärverktyg (HSS).

Bearbetbarhet

I allmänhet minskar bearbetbarheten vid ökad legeringshalt och hårdhet. Vid till exempel 12-15 % legeringselement och en hårdhet på upp till 450 HB behöver skäreggen god varmhållfasthet för att stå emot plastisk deformation.

ISO M rostfritt stål

- MC-koder för rostfritt stål

- Ferritiskt och martensitiskt rostfritt stål – P5.0-5.1

- Austenitiskt och superaustenitiskt rostfritt stål – M1.0-2.0

- Rostfritt duplexstål – M 3.41-3.42

Vad är ISO M rostfritt stål?

- En legering med grundämnet järn (Fe) som huvudsaklig beståndsdel

- Halten krom ligger på över 12 %

- Har generellt låg kolhalt (C ≤ 0,05 %)

- Varierande halter av nickel (Ni), krom (Cr), molybden (Mo), niob (Nb) och titan (Ti) ger olika egenskaper som t.ex. motstånd mot korrosion och hållfasthet vid hög temperatur

- Krom kombineras med syre (O) för att skapa ett passivt lager av Cr2O3 på stålets yta, vilket ger materialet en icke-korrosiv egenskap

Bearbetbarhet i allmänhet

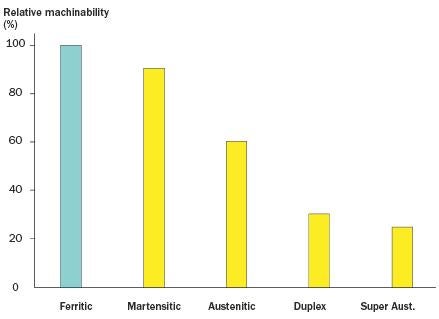

Bearbetbarheten för rostfritt stål varierar beroende på legeringselement, värmebehandling och tillverkningsprocesser (smidda, gjutna, etc.) I allmänhet minskar bearbetbarheten med ett höglegerat innehåll, men friskbearbetningsmaterial eller material som är bättre att bearbeta finns i alla grupper av rostfria stål.

- Långspånande material

- Spånkontrollen är godtagbar i ferritiska/martensitiska material, men blir mer komplicerat i austenitiska och duplextyper

- Specifik skärkraft: 1800-2850 N/mm

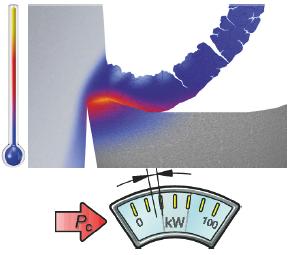

- Bearbetningen genererar höga skärkrafter, löseggsbildning, värme- och deformationshärdade ytor

- Austenitisk struktur med högre kvävehalt (N) ökar styrkan och korrosionsmotståndet, men minskar bearbetbarheten och ökar deformationshärdningen

- Svaveltillsatser (S) används för att förbättra bearbetbarheten

- En hög C-halt (>0,2 %) medför relativt stor fasförslitning

- Mo och N minskar bearbetbarheten men ökar korrosionsmotståndet och hållfastheten vid hög temperatur

- SANMAC (Sandviks varumärke) är ett material där bearbetbarheten har förbättrats utan avkall på skärbarheten

MC-koder för rostfritt stål

| MC-kod | Materialgrupp | Materialundergrupp | Tillverkningsprocess | Värmebehandling | Nom | specifik skärkraft,kc1(N/mm2) | MC | ||||

| P5.0.Z.AN | 5 | Rostfritt stål ferritiskt/martensitiskt | 0 | huvudgrupp | Z | smidd/valsad/kall/dragen | EN | anlöpt | 200 HB | 1800 | 0,21 |

| P5.0.Z.HT | 5 | 0 | Z | HT | Härdat+anlöpt | 330 HB | 2300 | 0,21 | |||

| P5.0.Z.PH | 5 | 0 | Z | PH | Precepitationshärdat | 330 HB | 2800 | 0,21 | |||

| P5.O.C.UT | 5 | 0 | C | kasta | UT | obehandlad | 250 HB | 1900 | 0,25 | ||

| P5.0.C.HT | 5 | 0 | C | HT | Härdat+anlöpt | 330 HB | 2100 | 0,025 | |||

| P5.1.Z.AN | 5 | 1 | friskärande stål | Z | smidd/valsad/kall | EN | anlöpt | 200 HB | 1650 | 0,21 | |

| M1.0.Z.AQ | 1 | Austenitiskt | 0 | huvudgrupp | Z | smidd/valsad/kall/dragen | AQ | anlöpt/släckt eller glödgat | 200 HB | 2000 | 0,21 |

| M1.0.Z.PH | 1 | 0 | Z | PH | Precepitationshärdat | 300 HB | 2400 | 0,21 | |||

| M1.0.C.UT | 1 | 0 | C | kasta | UT | obehandlad | 200 HB | 1800 | 0,25 | ||

| M1.1.Z.AQ | 1 | 1 | förbättrad bearbetbarhet (som SANMAC) | Z | smidd/valsad/kall/dragen | AQ | anlöpt/släckt eller glödgat | 200 HB | 2000 | 0,21 | |

| M1.1.Z.AQ | 1 | 2 | friskärande stål | Z | AQ | 200 HB | 1800 | 0,21 | |||

| M1.3.Z.AQ | 1 | 3 | Ti-stabiliserad | Z | AQ | 200 HB | 1800 | 0,21 | |||

| M1.3.C.AQ | 1 | 3 | C | kasta | AQ | 200 HB | 1800 | 0,25 | |||

| M2.0.Z.AQ | 2 | superaustenitiskt Ni>=20% | 0 | huvudgrupp | Z | smidd/valsad/kall/dragen | AQ | 200 HB | 2300 | 0,21 | |

| M2.0.C.AQ | 2 | 0 | C | kasta | AQ | 200 B | 2150 | 0,25 | |||

| M3.1.Z.AQ | 3 | Duplex (austenitiskt/ferritiskt) | 1 | >60% ferrit (tumregel N<0,10%) | Z | smidd/valsad/kall/dragen | AQ | anlöpt/släckt eller glödgat | 230 HB | 2000 | 0,21 |

| M3.1.C.AQ | 3 | 1 | C | kasta | AQ | 230 HB | 1800 | 0,25 | |||

| M3.2.Z.AQ | 3 | 2 | <60% ferrit (tumregel N>=0,10%) | Z | smidd/valsad/kall/dragen | AQ | 260 HB | 2400 | 0,21 | ||

| M3.2.C.AQ | 3 | 2 | C | kasta | AQ | 260 HB | 2200 | 0,25 | |||

Identifiering av materialgrupp

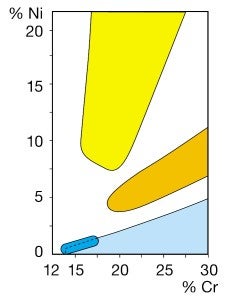

Mikrostrukturen som ett rostfritt stål uppnår beror främst på dess kemiska sammansättning, där de huvudsakliga legeringselementen krom (Cr) och nickel (Ni) är viktigast (se diagrammet). I verkligheten kan variationerna vara stora på grund av ytterligare legeringskomponenter som strävar efter att stabilisera antingen austeniten eller ferriten. Strukturen kan också ändras genom värmebehandling eller i vissa fall kallbearbetning. Åldrade ferritiska eller austenitiska rostfria stål har högre dragstyrka.

Austenitiska stål

Austenit-ferritiska (duplexa) stål

Ferritiska kromstål

Martensitiska kromstål

Ferritiskt och martensitiskt rostfritt stål – P5.0-5.1

Definition

Med tanke på bearbetbarheten klassificeras ferritiska och martensitiska rostfria stål som ISO P. Normal Cr-halt är 12-18 %. De andra legeringselementen förekommer endast i små halter.

Martensitiska rostfria stål har relativt hög kolhalt, vilket gör dem möjliga att härda. Ferritiska stål har magnetiska egenskaper. Möjligheterna till svetsning är små för både ferritiskt och martensitiskt stål, korrosionsmotståndet är medelhögt till lågt men ökar med Cr-halten.

Vanliga komponenter

Används ofta i applikationer som kräver begränsad korrosionsbeständighet. Ferritiskt material är relativt billigt tack vare den låga Ni-halten. Exempel på applikationer är: pumpaxlar, ång- och vattenturbiner, muttrar, bultar, vattenvärmare, livsmedelstillverkning med låga krav på korrosionsmotstånd.

Martensitiskt stål kan härdas och används till ståleggar på bestick, rakblad, kirurgiska instrument m.m.

Bearbetbarhet

I allmänhet är bearbetbarheten god och mycket lik låglegerade stål. klassificeras därför som ett ISO P-material. Den höga kolhalten (>0,2 %) gör att materialet kan härdas. Bearbetning genererar fas- och gropförslitning med viss löseggsbildning. ISO P-sorter och geometrier fungerar bra.

Austenitiskt och superaustenitiskt rostfritt stål – M1.0-2.0

Definition

Austenitiska stål är den huvudsakliga gruppen rostfria stål. den vanligaste sammansättningen är 18 % Cr och 8 % Ni (t.ex. 18/8-stål, typ 304). Genom att tillsätta 2-3 % molybden får man ett stål med bättre motstånd mot korrosion, vilket ofta kallas "syrabeständigt stål" (typ 316). MC-gruppen omfattar även superaustenitiska rostfritt stål med en Ni-halt på över 20 %. De austenitiska åldrade stålen (PH) har en austenitisk struktur i upplösningsbehandlat tillstånd, en Cr-halt på >16 %, en Ni-halt på >7 % och ca 1 % aluminium (Al). Ett typiskt utskiljningshärdat stål är 17/7 PH-stål.

Vanliga komponenter

Används i komponenter som kräver bra korrosionsmotstånd. Går bra att svetsa och har bra egenskaper vid höga temperaturer. Bland applikationerna märks: kemi-, massa- och livsmedelsindustri, avgasgrenrör till flygplan. De goda mekaniska egenskaperna kan förbättras genom kallbearbetning.

Bearbetbarhet

Deformationshärdning genererar hårda ytor och spånor, vilket i sin tur leder till strålförslitning. Det skapar också vidhäftning och ger löseggsbildning (BUE). Den relativa bearbetbarheten ligger på 60 %. Härdningen kan göra att beläggning och substratmaterial lossnar från eggen, med urflisning och dålig ytfinhet som resultat. Austenit genererar sega och långa spånor som är svåra att bryta. Bearbetbarheten blir bättre om man tillsätter S, men korrosionsmotståndet blir sämre. Använd skarpa eggar med positiva geometri. Skär under det deformationshärdade skiktet. Håll ett konstant skärdjup. Bearbetningen genererar hög värme.

Rostfritt duplexstål – M 3.41-3.42

Definition

Om man tillsätter Ni i ett ferritiskt Cr-baserat stål bildas en blandad basstruktur/matris som innehåller både ferrit och austenit. Detta kallas ett rostfritt duplexstål. Duplexa material har hög hållfasthet och mycket bra korrosionsbeständighet. Beteckningar som Super Duplex och Hyper Duplex indikerar en högre halt legeringselement och ännu bättre korrosionsbeständighet. En Cr-halt mellan 18 och 28 % och en Ni-halt mellan 4 och 7 % är vanligt i duplexa stål och innebär en ferrithalt på 25-80 %. Den ferritiska respektive austenitiska fasen uppstår oftast vid rumstemperatur vid 50-50 %.

Vanliga komponenter

Används i maskiner inom kemi-, livsmedels-, byggnads-, läkemedels-, massa- och pappersindustrin och i processer som innefattar syra eller klor. Används ofta i utrustning relaterad till olje- och gasindustrin.

Bearbetbarhet

Den relativa bearbetbarheten är generellt dålig, 30 %, på grund av den höga sträckgränsen och den höga draghållfastheten. Om ferrithalten höjs till över 60 % förbättras bearbetbarheten. Vid bearbetningen bildas höga skärkrafter samt hårda spånor som kan orsaka spånhamring. Hög värme genereras vid bearbetningen, vilket kan orsaka plastisk deformation och allvarlig gropförslitning.

Använd helst små ställvinklar, för att undvika strålförslitning och gradbildning. En stabil fastspänning av verktyg och arbetsstycke är avgörande.

ISO K gjutjärn

- MC-koder för gjutjärn

- Aducerbart gjutjärn (MCI) K 1.1-1.2 och grått gjutjärn (GCI) K 2.1-2.3

- Nodulärt gjutjärn (NCI) K 3.1-3.5

- Kompaktgrafitjärn (CGI) K 4.1-4.2

- Bainithärdat formbart segjärn (ADI) K 5.1- 5.3

Vad är ISO K gjutjärn?

Det finns fem huvudtyper av gjutjärn:

- Grått gjutjärn (GCI)

- Aducerbart gjutjärn (MCI)

- Nodulärt gjutjärn (NCI)

- Kompaktgrafitjärn (CGI)

- Bainithärdat formbart segjärn (ADI)

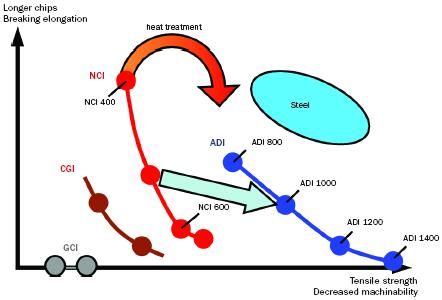

Gjutjärn är en sammansättning av Fe och C, med relativt hög Si-halt (1-3 %). Kolhalten är över 2 %, vilket är den maximala lösligheten av C i den austenitiska fasen. Cr (krom), Mo (molybden) och V (vanadin) bildar karbider, vilket ökar styrkan och hårdheten, men försämrar bearbetbarheten.

Bearbetbarhet i allmänhet

- Kortspånande material med bra spånkontroll under de flesta betingelser. Specifik skärkraft: 790 – 1350 N/mm

- Bearbetning vid högre hastighet, särskilt i gjutjärn med sandinneslutningar, genererar nötande förslitning

- NCI, CGI och ADI kräver extra uppmärksamhet jämfört med vanligt GCI på grund av de varierande mekaniska egenskaperna och grafitinnehållet

- Gjutjärn bearbetas ofta med negativa skär, eftersom dessa har starka eggar och medför säker bearbetning

- För ett bra motstånd mot nötande förslitning krävs hårda hårdmetallsubstrat och tjocka skikt

- Gjutjärn bearbetas traditionellt torrt, men kan användas vått, då främst för att binda kol- och järndammet som frigörs vid bearbetningen. Det finns också sorter för applikationer med skärvätsketillförsel

Hårdhetens inverkan

- Hårdhetens inverkan på gjutjärnets bearbetbarhet följer samma regler som för alla andra material

- Till exempel har ADI (bainithärdat formbart segjärn) och CGI (kompaktgrafitjärn) samt NCI (nodulärt gjutjärn) hårdheter på upp till 300-400 HB

- HB. MCI och GCI i genomsnitt 200-250 HB

- Vitt gjutjärn kan uppnå en hårdhet över 500 HB vid snabb kylning där kolet reagerar med järnet och bildar en karbid Fe3C (cementit), istället för att finnas som fritt kol. Vitt gjutjärn är mycket nötande och svårt att bearbeta

MC-koder för gjutjärn

Ur bearbetningssynpunkt indelas gjutjärn i typerna aducerbart, grått, nodulärt, kompaktgrafitjärn (CGI) och bainithärdat formbart segjärn (ADI). De högre hårdheterna kan förekomma i NCI och ADI.

| MC-kod | Materialgrupp | Materialundergrupp | Tillverkningsprocess | Värmebehandling | nom | Specifik kraft, kc1(N/mm2) | mc | ||||

| K1.1.C.NS | 1 | smidbar | 1 | låg draghållfasthet | C | gjuten | NS | ej angivet | 200 HB | 780 | 0,28 |

| K1.2.C.NS | 1 | 2 | hög draghållfasthet | C | NS | 260 HB | 1020 | 0,28 | |||

| K2.1.C.UT | 2 | grå | 1 | låg draghållfasthet | C | gjuten | UT | obehandlad | 180 HB | 900 | 0,28 |

| K2.2.C.UT | 2 | 2 | hög draghållfasthet | C | UT | 245 HB | 1100 | 0,28 | |||

| K2.3.C.UT | 2 | 3 | austenitiskt | C | UT | 175 HB | 1300 | 0,28 | |||

| K3.1.C.UT | 3 | nodulär | 1 | ferritiskt | C | gjuten | UT | obehandlad | 155 HB | 870 | 0,28 |

| K3.2.C.UT | 3 | 2 | ferritiskt/perlitiskt | C | UT | 215 HB | 1200 | 0,28 | |||

| K3.3.C.UT | 3 | 3 | perlitiskt | C | UT | 265 HB | 1440 | 0,28 | |||

| K3.4.C.UT | 3 | 4 | martensitiskt | C | UT | 330 HB | 1650 | 0,28 | |||

| K3.5.C.UT | 3 | 5 | austenitiskt | C | UT | 190 HB | |||||

| K4.1.C.UT | 4 | CGI | 1 | låg draghållfasthet (perlit <90 %) | C | gjuten | UT | obehandlad | 160 HB | 680 | 0,43 |

| K4.2.C.UT | 4 | 2 | hög draghållfasthet (perlit >=90 %) | C | UT | 230 HB | 750 | 0,41 | |||

| K5.1.C.NS | 5 | ADI | 1 | låg draghållfasthet | C | gjuten | NS | ej angivet | 300 HB | ||

| K5.2.C.NS | 5 | 2 | hög draghållfasthet | C | NS | 400 HB | |||||

| K5.3.C.NS | 5 | 3 | extra hög draghållfasthet | C | NS | 460 HB | |||||

Den bainithärdande värmebehandlingen omvandlar formbart segjärn (NCI) till bainithärdat formbart segjärn (ADI).

Aducerbart gjutjärn (MCI) K 1.1-1.2 och grått gjutjärn (GCI) K 2.1-2.3

Definition

Aducerbart gjutjärn tillverkas av en matris som ligger nära vitt gjutjärn och som sedan behandlas i två steg och bildar en struktur med ferrit + perlit + anlöpt kol, vilket ger oregelbundna grafitkorn i jämförelse med den lamellära ferritiska strukturen hos grått gjutjärn. Det innebär att det aducerbara materialet har bättre motstånd mot sprickor och bättre förlängning.

Grått gjutjärn har grafiten i typisk fjällform, och de viktigaste egenskaperna är: låg slaghållfasthet (sprött beteende); bra värmeledningsförmåga, lägre värme när motorn är igång och låg värme i skärprocessen, goda vibrationsdämpande egenskaper, absorberar motorns vibrationer.

Vanliga komponenter

Av MCI-material tillverkas bland annat: axellager, spårhjul, rördelar och höghållfasta kugghjul. Av GCI-material tillverkas bland annat: stekpannor, motorblock, kompressionscylindrar, kugghjul och växellådskåpor.

Bearbetbarhet

Aducerbart gjutjärn har hög hållfasthet jämfört med GCI och en bearbetbarhet som liknar NCI, men bägge har generellt utmärkta bearbetningsegenskaper. I gjutjärn med perlitisk struktur ökar i allmänhet den nötande förslitningen, i gjutjärn med ferritiska strukturer ökar den vidhäftande förslitningen.

Grått gjutjärn har låg slaghållfasthet, genererar låga skärkrafter och bearbetbarheten är mycket bra. Förslitningen skapas endast pga. nötning under skärprocessen, det förekommer ingen kemisk förslitning. Grått gjutjärn är ofta legerat med Cr för att förbättra de mekaniska egenskaperna. Den ökade hållfastheten medför då sämre bearbetbarhet.

Nodulärt gjutjärn (NCI) K 3.1-3.5

Definition

Nodulärt gjutjärn innehåller kulformad grafit, och de viktigaste egenskaperna är bra styvhet (Youngs modul); bra slaghållfasthet = segt material, inte sprött, bra draghållfasthet; dåliga vibrationsdämpande egenskaper, absorberar inte motorns vibrationer, dålig värmeledningsförmåga, högre värme i skärprocessen. Jämfört med GCI förekommer grafiten i NCI i form av noduler, vilket bidrar till högre dragstyrka och seghet.

Vanliga komponenter

Nav, rör, valsar, avgasgrenrör, vevaxlar, differentialhus, lagerhus, turboladdarhus, kopplingsplattor och svänghjul.

Turboladdarhus och avgasgrenrör tillverkas ofta av SiMo-legerat gjutjärn, som är mer värmebeständigt.

Bearbetbarhet

Nodulärt gjutjärn har en stark tendens till löseggsbildning. Den här tendensen är starkare för de mjukare NCI-materialen med högre ferritiskt innehåll. Vid bearbetning av komponenter med högt ferritiskt innehåll och med intermittenta skär är vidhäftningsförslitning ofta den största förslitningsmekanismen. Detta kan orsaka problem med att beläggningen flagar.

Vidhäftningsproblemet är mindre uttalat med hårdare NCI-material som har ett högre perlitiskt innehåll. Här är det mer sannolikt att abrasiv förslitning och/eller plastisk deformation uppstår.

Kompaktgrafitjärn (CGI) K 4.1-4.2

Definition

CGI är ett material som både kan uppfylla de ökade kraven på hållfasthet och viktminskning och fortfarande bibehålla en acceptabel bearbetbarhet. De termiska och vibrationsdämpande egenskaperna hos CGI ligger mellan NCI och GCI. Motståndet mot metallutmattning är dubbelt så högt som för grått järn. Grafitpartiklarna i CGI är avlånga och slumpvisa precis som i grått gjutjärn, men de är kortare, tjockare och med runda kanter. Den korallika morfologin hos CGI, i kombination med grafitpartiklarnas runda kanter och oregelbundna ytor, gör att vidhäftningen mellan grafiten och järnmatrisen blir stark. Det är det som gör de mekaniska egenskaperna hos CGI så mycket bättre än hos grått gjutjärn. Vanligast är CGI med en perlithalt under 90 %.

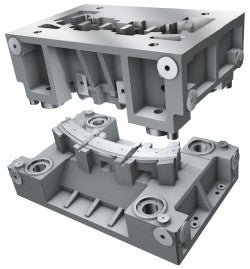

Vanliga komponenter

CGI passar bra för motortillverkning, där det krävs lättare och starkare material som kan absorbera mer kraft. Enbart motorblockets vikt kan reduceras med cirka 20 procent jämfört med en som är gjord av GCI. Andra exempel är cylinderhuvuden och skivbromsar.

Bearbetbarhet

Sett ur bearbetbarhetssynpunkt ligger kompaktgrafitjärn mellan grått och nodulärt gjutjärn. Med två till tre gånger högre dragstyrka än grått gjutjärn och lägre värmeledningsförmåga genererar bearbetning av CGI högre skärkrafter och mer värme i skärzonen. En högre titanhalt i CGI-materialet påverkar skärlivslängden negativt.

De vanligaste bearbetningarna är planfräsning och cylinderuppborrning. I stället för cylinderuppborrning kan man ändra metoden till cirkulär fräsning för att förlänga livslängden och öka produktiviteten.

Bainithärdat formbart segjärn (ADI) K 5.1- 5.3

Definition

Bainithärdat formbart segjärn är en familj med värmebehandlade gjutjärn. Härdningen omvandlar segjärnet till bainithärdat formbart segjärn (ADI), vars egenskaper inkluderar utmärkt styrka, seghet och utmattningsegenskaper. ADI är starkare per viktenhet än aluminium och lika slitstarkt som stål. Drag- och sträckgränsvärdena är dubbelt så höga som för vanligt segjärn. Utmattningsmotståndet är 50 % högre och kan ökas ytterligare genom kulblästring eller rullpolering.

Vanliga komponenter

ADI-gjutgods ersätter alltmer stålsmide och stålgjutgods, svetsgods, uppkolat stål och aluminium tack vare sin överlägsna prestanda. Det huvudsakliga användningsområdet är inom bilindustrin, där det bl.a. används till delar i upphängning och kraftöverföring. Det används också inom kraft-/energi-, gruv- och byggsektorn.

Bearbetbarhet

40-50 % kortare skärlivslängd jämfört med NCI är att förvänta. Draghållfastheten och duktiliteten hos ADI ligger nära stålets, men spånbildningsprocessen klassificerar ADI som ett segjärn (segmenterad spånbildning). ADI har högre mikrohårdhet än stål med motsvarande hårdhet. Höglegerat ADI har en mikrostruktur som innehåller hårda partiklar. Hög termisk och mekanisk belastning, på grund av hög hållfasthet och duktilitet, koncentrerar förslitningen nära skäreggen på grund av den segmenterade spånbildningsprocessen och förslitningen på den övre spånvinkeln. Härdning under spånbildningen leder till höga dynamiska skärkrafter. Skäreggstemperaturen är en stark faktor för att fastställa förslitningen.

ISO N icke-järnhaltiga material

Vad är ISO N icke-järnmetaller?

- Denna grupp innehåller icke-järnhaltiga, mjuka metaller med hårdheter under 130 HB, med undantag för höghållfasta bronser (>225HB)

- Aluminiumlegeringar (Al) med mindre än 12-13 % kisel (Si) utgör huvudandelen

- MMC: Metallmatriskomposit: Al + SiC (20–30 %)

- Magnesiumbaserade legeringar

- Koppar: elektrolytisk koppar med 99,95 % Cu

- Brons: koppar med tenn (Sn) (10-14%) och/eller aluminium (3-10%)

- Mässing: koppar (60-85%) med zink (Zn) (40-15%)

Aluminiumets bearbetbarhet

- Långspånande material

- Relativt enkel spånkontroll, om legerat

- Ren Al är kletande och kräver skarpa skäreggar och hög vc

- Specifik skärkraft: 350–700 N/mm

- Skärkraften, och därmed även den kraft som krävs för bearbetningen, är låg

- Materialet kan bearbetas med finkorniga, obelagda hårdmetallsorter om Si-halten är under 7-8 % - om Si-halten är högre används sorter med PCD-skäregg

- Övereutektiskt Al med högre Si-halt > 12 % är mycket nötande

Vanliga komponenter

Motorblock, cylinderhuvud, växellådshus, kåpor, delar till flygplansskrov.

MC-koder för N-material

| MC-kod | Materialgrupp | Materialundergrupp | Tillverkningsprocess | Värmebehandling | Nom | Specifik skärkraft, kc1 (N/mm2) | mc | ||||

| N1.1.Z.UT | 1 | aluminiumbaserade legeringar | 1 | kommersiellt rent | Z | gjuten | UT | obehandlad | 30 HB | 350 | 0,25 |

| N1.2.Z.UT | 1 | 2 | AlSi-legeringar, Si<=1% | Z | UT | 60 HB | 400 | 0,25 | |||

| N1.2.Z.AG | 1 | 2 | Z | AG | åldrad | 100 HB | 650 | 0,25 | |||

| N1.2.S.UT | 1 | 2 | S | sintrad | UT | obehandlad | 75 HB | 410 | 0,25 | ||

| N1.2.C.NS | 1 | 2 | C | gjuten | NS | ej angivet | 80 HB | 410 | 0,25 | ||

| N1.3.C.UT | 1 | 3 | AlSi gjutlegeringar, Si<=1% och <13% | C | UT | obehandlad | 75 HB | 600 | 0,25 | ||

| N1.3.C.AG | 1 | 3 | C | AG | åldrad | 90 HB | 700 | 0,25 | |||

| N1.4.C.NS | 1 | 4 | AlSi gjutlegeringar, Si>=13% | C | NS | ej angivet | 130 HB | 700 | 0,25 | ||

| N2.0.C.UT | 2 | magnesiumbaserade legeringar | 0 | huvudgrupp | C | gjuten | UT | obehandlad | 70 HB | ||

| N3.1.U.UT | 3 | kopparbaserade legeringar | 1 | blyfria kopparlegeringar (inkl. elektrolytiskt koppar) | U | ej angivet | UT | obehandlad | 100 HB | 1350 | 0,25 |

| N3.2.C.UT | 3 | 2 | blymässing och bronser (Pb<=1%) | C | gjuten | UT | 90 HB | 550 | 0,25 | ||

| N3.3.S.UT | 3 | 2 | S | sintrad | UT | 35 HB | |||||

| N3.3.U.UT | 3 | 3 | friskärande kopparlegeringar (Pb>1%) | U | ej angivet | UT | 110 HB | 550 | 0,25 | ||

| N3.4.C.UT | 3 | 4 | höghållfasta bronser (>225HB) | C | gjuten | UT | 300 HB | ||||

| N4.0.C.UT | 4 | zinkbaserade legeringar | 0 | huvudgrupp | C | gjuten | UT | obehandlad | 70 HB | ||

ISO S HRSA och titan

- MC-koder för S-material

- HRSA-material – S 1.0-3.0

- Titan– S 4.1-4.4

Vad är ISO S HRSA och titan?

- Gruppen ISO S kan delas in i varmhållfasta superlegeringar (HRSA) och titan

- HRSA-material kan delas upp i tre grupper: nickelbaserade, järnbaserade och koboltbaserade legeringar

- Tillstånd: glödgat, upplösningsbehandlat, åldrat, valsat, smitt, gjutet

- Egenskaper: ökad legeringshalt (mer Co än Ni), ger bättre varmhårdhet, ökad dragstyrka och högre korrosionsbeständighet

Bearbetbarhet i allmänhet

= Rostfria stål

= Värmebehandlad (åldrad)

= Upplösningsbehandling (glödgad)

- De fysikaliska egenskaperna och bearbetningsegenskaperna varierar mycket, dels beroende på den kemiska sammansättning och dels beroende av tillverkningen

- Glödgning och åldrande påverkar de slutgiltiga bearbetningsegenskaperna mycket

- Komplicerad spånkontroll (segmenterade spånor)

- Specifik skärkraft: 2400–3100 N/mm för HRSA och 1300–1400 N/mm för titan

- Det krävs relativt höga skärkrafter och hög effekt

Åldrande

För att uppnå högre hållfasthet kan värmebeständiga legeringar "utskiljningshärdas".

Genom att behandla materialet vid höga temperaturer, dvs. åldrande, fälls små intermetalliska partiklar ut i legeringen. Dessa partiklar förhindrar rörelser i kristallstrukturen och materialet blir därför mer beständigt mot deformation.

MC-koder för S-material

Med hänsyn till bearbetbarheten delas HRSA-material in i järn-, nickel- och koboltbaserade material. Titan delas in i kommersiellt rent, alfalegeringar och nära-alfalegeringar, alfa/betalegeringar och betalegeringar.

| MC-kod | Materialgrupp | Materialundergrupp | Tillverkningsprocess | Värmebehandling | Nom | Specifik skärkraft,kc1 (N/mm2) | MC | ||||

| S1.0.U.AN | 1 | järnbaserade legeringar | 1 | huvudgrupp | U | ej angivet | AN | anlöpt | 200 HB | 2400 | 0,25 |

| S1.0.U.AG | 1 | 2 | U | AG | åldrad | 280 HB | 2500 | 0,25 | |||

| S2.0.Z.AN | 2 | nickelbaserade legeringar | 0 | huvudgrupp | Z | Smitt/valsat/kalldraget | AN | anlöpt | 250 HB | 2650 | 0,25 |

| S2.0.Z.AG | 2 | 0 | Z | AG | åldrad | 350 HB | 2900 | 0,25 | |||

| S2.0.Z.UT | 2 | 0 | Z | UT | obehandlad | 275 HB | 2750 | 0,25 | |||

| S2.0.C.NS | 2 | 0 | C | gjuten | NS | ej angivet | 320 HB | 3000 | 0,25 | ||

| S3.0.Z.AN | 3 | koboltbaserade legeringar | 0 | huvudgrupp | Z | Smitt/valsat/kalldraget | AN | anlöpt | 200 HB | 2700 | 0,25 |

| S3.0.Z.AG | 3 | 0 | Z | AG | åldrad | 300 HB | 3000 | 0,25 | |||

| S3.0.C.NS | 3 | 0 | C | gjuten | NS | ej angivet | 320 HB | 3100 | 0,25 | ||

| S4.1.Z.UT | 4 | titanbaserade legeringar | 1 | kommersiellt rent (>99,5 % Ti) | Z | Smitt/valsat/kalldraget | UT | obehandlad | 200 HB | 1300 | 0,23 |

| S4.2.Z.AN | 4 | 2 | Alfa- och nära-alfalegeringar | Z | AN | anlöpt | 320 HB | 1400 | |||

| S4.3.Z.AN | 4 | 3 | Alfa/betalegeringar | Z | AN | 330 HB | 1400 | ||||

| S4.3.Z.AG | 4 | 3 | Z | AG | åldrad | 375 HB | 1400 | ||||

| S4.4.Z.AN | 4 | 4 | betalegeringar | Z | AN | anlöpt | 330 HB | 1400 | |||

| S4.4.Z.AG | 4 | 4 | Z | AG | åldrad | 410 HB | 1400 | ||||

| S5.0.U.NS | 3 | Volframbaserade | 0 | huvudgrupp | U | ej angivet | NS | ej angivet | 120 HB | ||

| S6.0.U.NS | 3 | molybdenbaserade | 0 | huvudgrupp | U | ej angivet | NS | ej angivet | 200 HB | ||

HRSA-material – S 1.0-3.0

Definition

Mycket korrosionsbeständigt material som bibehåller sin hårdhet och hållfasthet vid höga temperaturer. Materialet används vid upp till 1000°C och härdas genom en åldringsprocess.

- Den nickelbaserade versionen används mest - den utgör över 50 % av vikten i en flygplansmotor. Exempel på åldrade material: Inconel 718, 706 Waspalloy, Udimet 720. Lösningsförstärkta (ej härdbara) inkluderar: Inconel 625

- Järnbaserade material har sämst värmebeständighet: Inconel 909, Greek Ascolloy och A286

- Koboltbaserade material har bäst varmbeständighet och korrosionsbeständighet och används främst inom läkemedelsindustrin: Haynes 25 (Co49Cr20W15Ni10), Stellite 21, 31

- Huvudsakliga legeringselement i HRSA-material

Ni: stabiliserar metallstrukturen och materialegenskaperna vid höga temperaturer

Co, Mo, W: ökar hållfastheten vid höga temperaturer

Cr, Al, Si: förbättrar motståndskraften mot oxidation och korrosion vid hög temperatur

C: ökar kryphållfastheten

Vanliga komponenter

Flygplansmotorer och gasturbiner i förbrännings- och turbindelar, applikationer för olja och gas, ledimplantat inom läkemedelsindustrin, mycket korrosionsbeständiga applikationer.

Bearbetbarhet

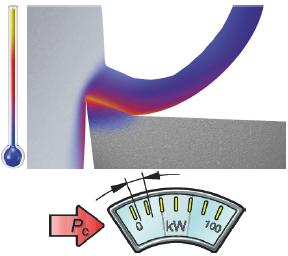

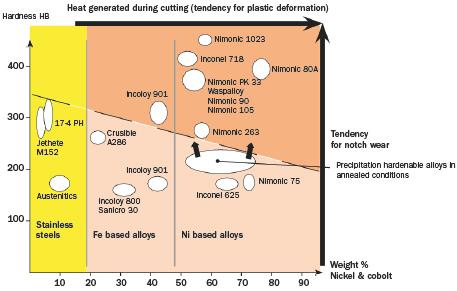

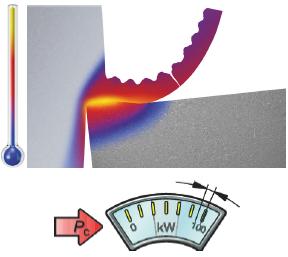

Bearbetningssvårigheten för HRSA-material ökar enligt följande: järnbaserade material, nickelbaserade material och koboltbaserade material. Alla material är mycket hållfasta vid höga temperaturer och genererar segmenterade spånor vid bearbetning vilket skapar stora och dynamiska skärkrafter.

Dålig värmeledningsförmåga och hög hårdhet ger höga bearbetningstemperaturer. Hållfastheten samt de deformationshärdande och vidhäftningsegenskaperna ger strålförslitning vid maximalt ingreppsdjup och en extremt nötande miljö för skäreggen.

Hårdmetallsorter bör ha bra eggseghet och bra skiktvidhäftning och ha ett bra motstånd mot plastisk deformation. Använd i allmänhet skär med stor ställvinkel (runda skär) och välj en positiv skärgeometri. Vid svarvning och fräsning kan keramiska sorter användas, beroende på applikation.

Titan– S 4.1-4.4

Definition

Titanlegeringar kan delas in i fyra klasser, beroende av struktur och legeringselement.

- Obehandlat, kommersiellt rent titan

- Alfalegeringar – med tillsatt Al, O och/eller N

- Betalegeringar – tillsatt Mb, Fe, V, Cr och/eller Mn

- Blandade a+ß-legeringar, med en blandning av båda klasserna

De blandade α+β-legeringarna av typen Ti-6Al-4V utgör den största andelen titanlegeringar som används idag, främst inom flygindustrin men även inom allmänna applikationer. Titan har hög hållfasthet i förhållande till vikten, med utmärkt korrosionsbeständighet vid 60 % av stålets densitet. Detta innebär att tunnare väggar kan produceras.

Vanliga komponenter

Titan kan användas i väldigt svåra miljöer som kan leda till svåra korrosionsangrepp hos de flesta övriga konstruktionsmaterial. Detta beror på titanoxiden, TiO2, som är mycket motståndskraftig och täcker ytan i ett skikt som är ca 0,01 mm tjockt. Om oxidskiktet skadas och syre finns i närheten återbildar titanet oxiden omedelbart. Passar för värmeväxlare, avsaltningsutrustning, jetmotordelar, landningsställ, strukturdelar i ramverk till flygplan.

Bearbetbarhet

Titanlegeringar har dålig bearbetbarhet, jämfört med stål och rostfritt stål, vilket ställer särskilda krav på skärverktyget. Titan har dålig värmeledningsförmåga; Styrkan bibehålls vid höga temperaturer, vilket genererar höga skärkrafter och värme vid skäreggen. Segmenterade, tunna spånor med tendens till påkletning skapar ett litet kontaktområde på spånytan, vilket koncentrerar skärkrafterna nära skäreggen. Vid för hög skärhastighet reagerar spånorna med materialet i skärverktyget, vilket kan leda till plötsliga urflisningar/brott. Materialet i skärverktyget ska ha hög varmhårdhet, låg kobolthalt och inte reagera med titanet. Oftast används finkornig, obelagd hårdmetall. Välj en positiv/öppen geometri med bra eggseghet.

ISO H härdat stål

Vad är ISO H härdat stål?

- I den här materialgruppen ingår härdade och anlöpta stål med hårdheten >45 – 68 HRc

- Vanliga stål är uppkolningsstål (~60 HRc), kullagerstål (~60 HRc) och verktygsstål (~68 HRc). Hårda typer av gjutjärn inkluderar vitt gjutjärn (~50 HRc) och ADI/Kymenite (~40 HRc). Byggstål (40–45 HRc), Mn-stål och olika typer av hårda beläggningar, t.ex. stellit, P/M-stål och hårdmetall, tillhör samma grupp

- Hårdsvarvning ligger normalt inom 55–68 HRc

Bearbetbarhet

- Härdat stål är ur bearbetningssynpunkt den minsta gruppen och finbearbetning är den vanligaste operationen. Specifik skärkraft: 2550–4870 N/mm. Spånkontrollen är oftast bra under operationen. Genererar relativt höga skärkrafter vilket kräver hög effekt

- Skärverktygsmaterialet måste ha gott motstånd mot plastisk deformation (varmhårdhet), kemisk stabilitet (vid höga temperaturer), mekanisk styrka och motstånd mot abrasiv förslitning. Kubisk bornitrid har dessa egenskaper och möjliggör svarvning istället för slipning

- Blandade eller fiberförstärkta keramer används också vid svarvning, om arbetsstycket har medelhöga ytjämnhetskrav och hårdheten är för hög för hårdmetall

- Hårdmetall dominerar inom fräsning och borrning och används upp till ca 60 HRc

Vanliga komponenter

Typiska komponenter är: axlar till växellådor, växellådshus, styrkuggar, pressverktyg.

MC-koder för härdat stål

| | |||||||||||

| MC-kod | Materialgrupp | Materialundergrupp | Tillverkningsprocess | Värmebehandling | Nom | Specifik skärkraft, kc1 (N/mm2) | MC | ||||

| H1.1.Z.HA | 1 | stål (extra hårt) | 1 | Hårdhetsnivå 50 | Z | Smitt/valsat/kalldraget | HA | Härdad (+anlöpt) | 50 HRc | 3090 | 0,25 |

| H1.2.Z.HA | 1 | 2 | Hårdhetsnivå 55 | Z | HA | 55 HRc | 3690 | 0,25 | |||

| H1.3.Z.HA | 1 | 3 | Hårdhetsnivå 60 | Z | HA | 60 HRc | 4330 | 0,25 | |||

| H1.4.Z.HA | 1 | 4 | Hårdhetsnivå 63 | Z | HA | 63 HRc | 4750 | 0,25 | |||

| H2.0.C.UT | 2 | kokillhärdat gjutjärn | 0 | huvudgrupp | C | gjutet | UT | obehandlad | 55 HRc | 3450 | 0,28 |

| H3.0.C.UT | 3 | stelliter | 0 | huvudgrupp | C | gjutet | UT | ej angivet | 40 HRc | | |

| H4.0.S.AN | 4 | Ferro-TiC | 0 | huvudgrupp | S | sintrat | AN | anlöpt | 67 HRc | | |