Como otimizar a usinagem do alumínio no setor automotivo

Com uso cada vez maior de motores, sistemas de powertrain, bombas de água e sistemas de freios feitos de alumínio no setor automotivo, o desafio dos OEMs e dos parceiros da cadeia de suprimentos é fornecer operações de fresamento mais produtivas. A seleção das ferramentas é a chave para se destacar nesse mercado peculiar em que a aplicação correta de fresas otimizadas por toda a linha de operações de usinagem de peças de motores pode gerar dividendos significativos.

Continua a haver um aumento de produção anual do número de motores de alumínio, tanto para carros de passeio convencionais como híbridos. De fato, cerca de 100 milhões estão sendo fabricados atualmente a cada ano. Esses motores têm peças que muitas vezes são complexas na forma e, após a fundição, exigem uma sequência de operações de fresamento variadas, mas essenciais.

A Sandvik Coromant tem agora uma oferta completa para usinagem de alumínio no setor automotivo, desde o esquadrejamento do primeiro estágio até o desbaste, o semiacabamento e o acabamento. Cada ferramenta de fresamento projetada, cinco no total, é concebida para oferecer qualidade e custo otimizados por peça. Para ajudar a alcançar este último, algumas ferramentas da linha seguem uma combinação de tarefas, como executar tanto o desbaste quanto o acabamento em uma única operação para reduzir os tempos de ciclo.

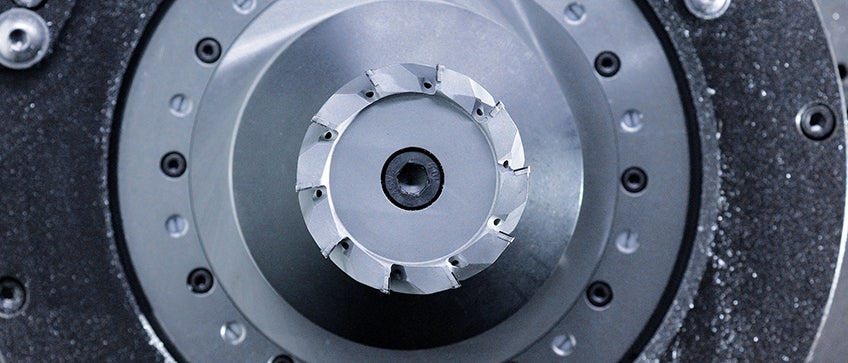

Um caso em questão é acabamento M5C90, uma fresa inovadora que combina desbaste e semiacabamento em uma única ferramenta. A M5C90 é uma ferramenta de facear de alta velocidade feita sob medida para eliminar os longos tempos de set-up nas instalações do cliente. A M5C90 trabalha com um número reduzido de dentes em comparação com as fresas convencionais, principalmente como resultado do posicionamento exclusivo da pastilha radial e axial em sua linha de acabamento/diâmetro da interno (o ajuste da pastilha não é necessário). Esse posicionamento garante um fresamento sem rebarbas e um excelente acabamento superficial nos cabeçotes, blocos de cilindros, peças do sistema de freio e todas as peças de alumínio em que é possível obter um amplo acoplamento da fresa (não aplicável a peças de parede fina).

Para fornecer um exemplo dos ganhos potenciais em oferta usando a M5C90, considere uma avaliação de caso em andamento envolvendo uma válvula do corpo do sistema de freio feita de AlSi12Cu1. Apresentando uma matriz de diâmetro externo de 10 pastilhas de metal duro e um diâmetro interno de quatro pastilhas (mais uma pastilha wiper), a ferramenta está sendo usada a uma rotação de fuso de 8000 rpm, uma velocidade de corte de 4021 m/min (13.192 pés/min) e um avanço de 0,25 mm/dente (0,009 pol/dente). Além disso, a profundidade axial de corte é de 2 mm (0,078 pol) com uma profundidade radial de corte de 140 mm (5,51 pol), produzindo uma taxa de remoção de metal de 5600 cm3/min (342 pol3/min). Embora a vida útil total da ferramenta ainda não tenha sido determinada, a mesma ferramenta ainda está dentro da máquina após 18 meses de serviço.

Para aqueles que necessitam de uma fresa que também possa fazer o acabamento de peças de alumínio de parede fina, como carcaças e alojamentos de câmbio, a Sandvik Coromant tem outra fresa que é igualmente eficaz, a M5F90. A M5F90 é outra ferramenta de desbaste e acabamento em uma única operação. Dedicada à usinagem de peças de alumínio de parede fina e operações de faceamento de rebaixos, o corpo da fresa (25-80 mm, 0,98-3,15 polegadas de diâmetro) abriga pontas de PCD brasadas. Cada ponta contém tanto uma aresta de desbaste quanto uma aresta de acabamento. A área de desbaste funciona como uma ferramenta de fresamento convencional, com todas as arestas de corte no mesmo diâmetro e altura, enquanto a área de acabamento consiste em arestas de corte radiais e axiais escalonadas. Esse conceito permite uma usinagem sem rebarbas e um acabamento superficial excelente.

É possível alcançar economias de tempo impressionantes, como visto em uma avaliação de caso de cliente que envolveu o faceamento de um cabeçote de cilindro de alumínio (alto teor de Si). Nesse, o uso da M5F90 contra uma fresa especial de PCD fabricada por um concorrente, não só economizou 150% do tempo de ciclo, como também eliminou a geração de rebarbas. Parâmetros de corte incluídos: 15.915 rpm de rotação do fuso; 2000 m/min (6562 pés/min) de velocidade de corte; uma taxa de avanço de 0,16 mm/dente (0,006 pol/dente); e 1,5 mm (0,06 polegadas) de profundidade de corte.

Em um outro exemplo da M5F90, foram obtidas reduções de tempo de ciclo de 44% em uma caixa de corrente de alumínio em comparação com o uso da fresa intercambiável de 63 mm (2,48 polegadas) de diâmetro de um concorrente com seis pastilhas de PCD. Além disso, a solução eliminou uma operação de rebarbamento com escova necessária anteriormente.

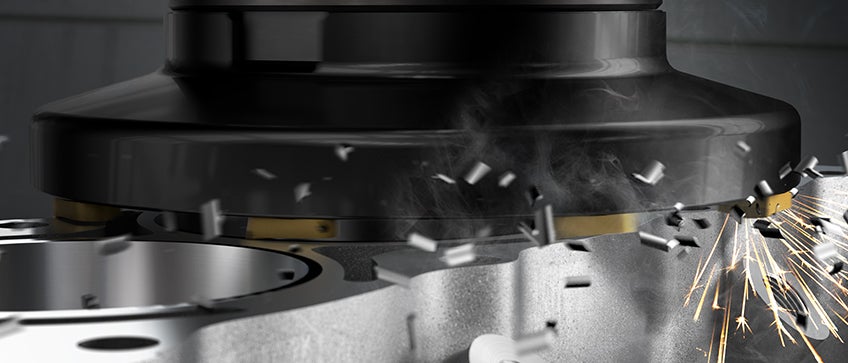

Outra nova ferramenta projetada é a M610, desenvolvida para fresar a face da plataforma/parte superior dos blocos de cilindros do motor com interfaces bimetálicas, normalmente alumínio e ferro fundido cinzento (CGI).

Diversas propriedades térmicas e mecânicas tornam a usinagem desafiadora quando se trata de materiais bimetálicos. As fresas existentes para essa aplicação são complexas e requerem ajustes, o que resulta em taxas de produção comprometidas. Além disso, tais ferramentas frequentemente causam lascamento nas partes de GCI da peça.

Em contraste, a M610 não requer set-up nem ajuste e gera a possibilidade do uso de altas taxas de avanço sem lascamento, rebarbas ou arranhões nas peças. Essa capacidade é importante, pois as imperfeições superficiais têm o potencial de produzir vazamentos entre o bloco de cilindros e o cabeçote, o que, por sua vez, compromete a potência e o desempenho. Alguns OEMs automotivos mundiais já estão se beneficiando da adoção da M610.

Para mencionar um cliente em particular, foi alcançado um enorme ganho competitivo na realização do acabamento da face de combustão de blocos de motores bimetálicos. Contra a fresa ajustável da concorrência com cartuchos, a M610 alcançou uma melhoria de 833% na vida útil da ferramenta, completando mais de 4000 peças, em comparação com as 480 da fresa do concorrente. Além disso, a M610 executou a tarefa com 10 vezes mais velocidade. Parâmetros de corte da M610 de 15 pastilhas: 3000 m/min (9843 pés/min) de velocidade de corte; uma velocidade de avanço de 5720 mm/min (225 pol/min); uma rotação de fuso de 3820 rpm; uma taxa de avanço de 0,15 mm/dente (0,006 pol/dente); e uma profundidade de corte em alumínio de 0,5 mm (0,02 polegada) e em ferro fundido de 0,05 mm (0,002 polegada)

Outras ferramentas da família incluem a fresa de desbaste tangencial M5Q90, que executa a primeira fase de esquadrejamento (primeira usinagem de faces após a fundição) em uma única operação sem formar rebarbas. A ferramenta é equipada com pastilhas tangenciais de PCD que proporcionam uma ação de corte uniforme e estável para reduzir o consumo de energia e eliminar vibrações.

Os cabeçotes e blocos de alumínio estão entre as peças a serem beneficiadas com a M5Q90. A título de exemplo, a operação de esquadrejamento de um cabeçote de cilindro fundido normalmente envolveria a usinagem da face do comando de válvulas, face de entrada/saída e face de combustão. Em um estudo de caso de cliente, o faceamento em desbaste de cabeçotes fundidos em liga de alumínio AS-9 em um centro de usinagem horizontal, obteve resultados extremamente impressionantes na vida útil da ferramenta. A 3000 m/min (9843 pol/min) de velocidade de corte, avanço por dente de 0,2 mm (0,008 pol) e 2,0 mm (0,079 pol) de profundidade axial de corte (totalmente acionado a 40 mm (1,57 pol), foram concluídas mais de 10.000 peças.

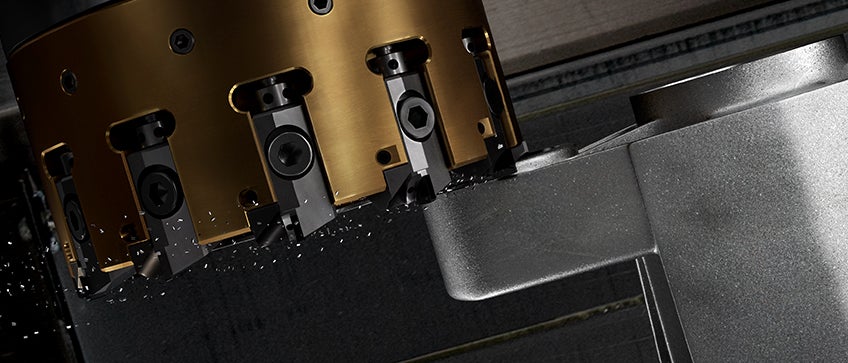

Uma outra ferramenta é a M5R90 para o desbaste/semiacabamento do segundo estágio. Essa fresa padrão trabalha com cartuchos ajustáveis e suporta uma profundidade de corte de até 8 mm (0,315 polegada) com um raio de 0,4 ou 0,8 mm (0,016 ou 0,031 polegada), dependendo do cartucho usado. Os cartuchos de fácil ajuste são vantajosos em muitas aplicações automotivas, como pode ser visto em uma recente avaliação de cliente envolvendo o faceamento de uma tampa de motor. Fundida em liga de alumínio MRHB Si12, a M5R90 teve um desempenho extremamente favorável em relação à fresa do concorrente. Com base em parâmetros de corte idênticos, a M5R90 aumentou a vida útil da ferramenta de 8.000 para 10.000 peças. Além disso, a fresa concorrente precisava ser ajustada depois de cada 1.000 peças devido ao movimento do cartucho que comprometia o acabamento superficial. Em contraste, a M5R90 produziu 8.000 peças antes que qualquer ajuste no cartucho fosse necessário.

Também incluída na família está a fresa para facear de superacabamento M5B90 com seu posicionamento axial e radial único de pastilhas. Essa configuração, junto com a pastilha wiper, garante um corte sem rebarbas com excelente qualidade superficial, como um fabricante de cabeçotes para carros de passeio recentemente descobriu. A empresa estava passando por instabilidade de processo e problemas com rebarbas, enquanto outro problema era a imprevisibilidade da vida útil da pastilha, que dependia de ajustes de cartucho que diferiam de set-up para set-up. A mudança para a fresa M5B90 proporcionou uma operação de acabamento uniforme com desgaste previsível e sem rebarbas. A ferramenta produz apenas cavacos muito finos, facilmente removidos durante o processo de corte para evitar qualquer dano à face da peça. Além disso, a mudança para a M5B90 aumentou a vida útil da ferramenta de 30.000 para 45.000 peças em média.

As ferramentas de furação e rosqueamento da família CoroDrill® e CoroTap® também podem ser oferecidas aos clientes como parte da mesma família de soluções para usinagem de peças automotivas de alumínio, assim como a fresa para facear padrão CoroMill® Century 590.

Em todos os casos, o potencial para reduzir os tempos de ciclo e o custo por peça, ao mesmo tempo em que melhora a vida útil e a qualidade da ferramenta, é muito real, como podem ser vistos pelos exemplos de casos de clientes mencionados. No setor automotivo, onde a produção em alto volume é predominante, mesmo uma pequena economia em tempo de ciclo pode equivaler a retornos financeiros significativos. Com esse pensamento em mente, qualquer tecnologia que possa demonstrar a capacidade de proporcionar ganhos maiores, é difícil de ignorar.