Draaien van exotische materialen

Hittebestendige superlegeringen en titaniumlegeringen zijn veeleisend om te bewerken. Ze zijn als geen andere metalen en daarmee exotisch. Ze kennen geweldige eigenschappen, zoals sterkte-gewichtsverhouding, sterkte en hardheidsbehoud bij hoge temperaturen en een uitstekende corrosiebestendigheid.

Echter, omdat de materialen ook veeleisend zijn om te bewerken, hebben ze "exotische" oplossingen nodig. Deze moeten goed zijn gepland met specifieke gereedschappen en zorgvuldig gekozen methoden en gereedschapspaden, teneinde efficiëntie, betrouwbaarheid en goede resultaten te bereiken.

Dit overzicht kijkt naar de bewerkingsvereisten en ontwikkelingen die de prestaties en de procesveiligheid bij draaien hebben verbeterd.

Unieke componenteigenschappen, maar veeleisend om te bewerken

Het vermogen om het materiaal van een component te bewerken wordt bepaald door verschillende factoren, welke de vereisten en resultaten bij verspanende bewerkingen beïnvloeden en bepalen. In een zeer breed uitgebreide betekenis is het de mogelijkheid van het componentmateriaal om te verspanen in relatie tot de neiging tot slijtage van het gereedschap en hoe spanen kunnen worden gevormd. Met het verschil dat op de meeste gebieden, deze exotische materialen een slechte bewerkbaarheid kennen. Ze worden gezien als veeleisend om te verspanen — maar niet moeilijk, mits ze op de juiste manier worden benaderd.

De meer exotische van de relatief gangbare componentmaterialen worden geclassificeerd onder de ISO S groep: hittebestendige superlegeringen (HRSA) en titaniumlegeringen. Voor het bewerken kunnen deze worden onderverdeeld in verschillende subgroepen, afhankelijk van samenstelling, conditie en eigenschappen. De chemische aard en metallurgische samenstelling van een legering die als S is geclassificeerd zal de fysieke eigenschappen bepalen en dus ook de bewerkbaarheid. Spaanbeheersing is doorgaans veeleisend vanwege segmentatie van spanen en het is niet ongewoon dat de specifieke snijkracht twee keer die van staal is (dat is de directe maat voor hoe moeilijk het is een materiaal te verspanen en bepaalt de snijkracht en het vermogen dat nodig is).

De belangrijkste reden dat HRSA materialen veeleisend zijn om te verspanen is omdat ze hun hoge sterkte bij hoge temperaturen behouden. Ze worden niet zacht en vloeien niet zoals de meeste andere materialen en ze worden ook makkelijker hard tijdens het bewerken. Een hoge mechanische belasting en een aanzienlijke hitte zijn geconcentreerd op de snijkant. Legeringen op basis van nikkel-, ijzer- of kobalt zijn subgroepen van HRSA, met unieke capaciteiten voor componentgebruik, vooral in de lucht- en ruimtevaart-, energie- en medische sectoren, omdat hun gunstige eigenschappen niet veel wijzigen totdat ze hun smeltpunt bereiken. Ze zijn ook zeer anti-corrosief. Maar vanuit het oogpunt van bewerkbaarheid hebben zij een krachtige machine nodig, starre set-up omstandigheden, specifieke wisselplaathardmetaalsoorten en -geometrieën, geoptimaliseerde koelmiddeltoepassing en last but not least, de juiste bewerkingsmethode en gereedschapsbenadering. Er is zeker meer planning nodig, waarbij er meer werk nodig is bij de beginfase van het maakproces.

Titaniumlegeringen zijn ook onderverdeeld in subgroepen met variërende bewerkbaarheidsgradaties. Over het algemeen wordt de bewerkbaarheid beoordeeld in diverse mates van slechtheid (taaiheid), hetgeen vervolgens leidt tot zeer speciale vereisten voor gereedschappen en methoden. Er worden eisen gesteld door de lage thermische geleidbaarheid, hoge sterkte bij hoge temperaturen, sterk afgeschoven dunne spanen met een neiging om in te vreten, waardoor een nauw contactgebied op het spaangroefvlak van de wisselplaat ontstaat, en hoge snijkrachten die dicht bij de snijkant geconcentreerd zijn. Spanen kunnen een cyclische formatie kennen, hetgeen leidt tot variabele snijkrachten, en sommige legeringen kennen een extreem hoog gehalte aan carbiden welke het materiaal extra abrasief maken. Overmatige snijsnelheden kunnen leiden tot een chemische reactie tussen de spaan en het gereedschapsmateriaal. Dit resulteert in plotselinge uitbreking/snijkantbreuk en ook het smeren van materiaal / lassen op de snijkanten. Sommige legeringen worden ook gauw hard bij het bewerken, hetgeen leidt tot diffusietype slijtage, met als gevolg overmatige braamvorming. Dit kan navolgende bewerkingen ook zeer moeilijk maken.

Exotisch, ja, maar het gebied voor het succesvol bewerken van vele HRSA's en titanium legeringen is relatief klein.

Bij het draaien van deze materialen, …

… hangt een succesvol resultaat af van het vinden van een evenwicht van het gecombineerde effect van het materiaal en de toepassingsfactoren. Er zijn een paar basisvuistregels die sterk bijdragen aan goede resultaten:

- vooraf een gedegen bewerkingsstrategie plannen, zo gedetailleerd mogelijk,

- bepaal de beste gereedschapsbenadering,

- bepaal de beste gereedschapspaden en gebruik een zeer stabiele gereedschapsopname,

- gebruik de beste van de nieuwe, specifieke snijgereedschapstechnologie,

- pas gekwalificeerde snijgegevens toe om proceszekerheid en productiviteit te realiseren,

- gebruik spiraal snijlengteberekening voor het voorspellen van snedes,

- pas koelmiddel correct toe — moderne hogedruk oplossingen,

- maak gebruik van specialistische aanbevelingen en ondersteuning.

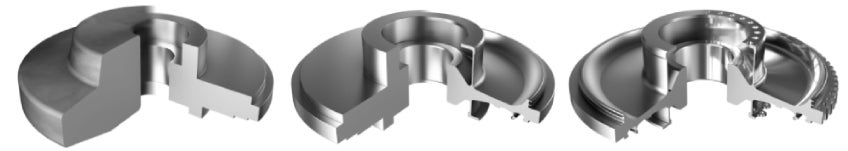

Het bewerkingsproces moet altijd zorgvuldig worden gepland vanwege de kritische, doorslaggevende factoren die er bij zijn betrokken, zoals overwegingen ten aanzien van de toestand/conditie van het werkstukmateriaal. Gieten, smeden, halffabrikaat, thermische behandeling en veroudering hebben een aanzienlijk effect op het component op wijzen welke de selectie van gereedschappen en methoden zou moeten beïnvloeden. De oppervlaktetoestand van de werkstukken varieert en heeft invloed op het bewerken, evenals de hardheid. De strategie voor draaien moet ook de eisen omvatten die worden gesteld aan de ontwerpkenmerken van het te bewerken onderdeel, alsmede de diverse bewerkingsstadia, met betrekking tot voorbewerken (eerste fase), semi-nabewerken (tussenfase) en nabewerken (laatste fase). Complexe kenmerken en oppervlakte-integriteit zijn algemeen voorkomende problemen.

Bij het plannen van het draaien van exotische materialen, vormt het ontwerp van het werkstuk, het materiaal en de conditie het uitgangspunt. Bepaal indien van toepassing hoe eerste fase, tussenfase en laatste fase bewerking moet worden uitgevoerd en in relatie tot de materiaalconditie en de kwaliteitsvereisten. Het plannen van de gereedschapspaden en het toepassen van voedingsreductie bij het programmeren zal de mate van slijtage, het type gereedschap, de cyclustijden en de betrouwbaarheid bepalen.

De snijwerking in deze materialen …

… wordt voor een groot deel beïnvloed door de benadering van de snijkant op het werkstuk. De intredehoek van de snijkant, in combinatie met de wisselplaatgeometrie, domineert prestaties, standtijd, betrouwbaarheid en resultaten. Wisselplaatvormen moeten vaak worden gekozen in relatie tot de snede die moet worden gemaakt. Echter, het feit dat het gebruik van een kleine intredehoek bijdraagt aan de prestaties en de standtijd moet altijd een belangrijke overweging zijn voor de toepassing.

De keuze van de wisselplaatsoort moet deels worden gemaakt in relatie tot de instelhoek. Deze hoek heeft onder andere invloed op het type slijtage dat een kerf vormt op de snijkant, waarvan de grootte invloed heeft op de resultaten en kan leiden tot het voortijdig defect raken van het gereedschap. Als het benaderingsgedeelte van de toepassing juist is, betekent dit ook dat er een wisselplaatsoort kan gekozen worden die in staat is tot een hogere productiviteit, terwijl het ook een langere standtijd en zekerheid biedt.

De instelhoek van het snijgereedschap heeft invloed op de spaandikte, de voedingssnelheid, snijkrachten alsmede de type sneden die mogelijk zijn. Met exotische materialen heeft de keuze van de instelhoek directe consequenties voor de productiviteit en de procesbetrouwbaarheid, die van invloed zijn op de wisselplaatvorm en de neusradius en ook hoe goed het gereedschapsmateriaal kan worden gebruikt. Ronde wisselplaten en xcel-type wisselplaten zijn doorgaans de beste keuzes.

De keuze van het gereedschapsmateriaal (wisselplaatsoort) moet worden beïnvloed door het type draaibewerking; voorbewerken, semi-nabewerken of nabewerken, alsmede de conditie van het werkstuk en het type snede. Vanwege de hardheid van deze materialen, moet plastische vervorming van de snijkant altijd worden beschouwd als de primaire risicofactor bij de keuze van de wisselplaatsoort (kerfslijtage, zoals reeds genoemd, wordt voornamelijk beïnvloed door de instelhoek en snedediepte). De keuze van de wisselplaatsoort moet ook worden gecombineerd met de wisselplaatvorm, omdat dit een sterkteprobleem is welke beoordeeld moet worden met de benadering, spaanbelasting en of de snede continu of onderbroken is. Specifieke hardmetaalsoorten zijn daarom van vitaal belang voor het bewerken van HRSA.

Een hoge mate van warmtehardheid van de wisselplaat, de juiste mate van wisselplaattaaiheid en voldoende hechting van de wisselplaatcoating zijn de primaire vereisten. Een positieve snijgeometrie, een scherpe snijkant, een sterke rand en een relatief open spaanbreker moet de wisselplaat voor deze materialen kenmerken.

Het bepalen van de meest geschikte snijgegevens is net zo belangrijk voor het behalen van succes bij het bewerken van deze materialen. Snijsnelheid wordt beperkt door de combinatie van snelheid, voeding en snedediepte en kan worden geoptimaliseerd voor hoge productieniveaus, grotere betrouwbaarheid en betere kwaliteit. De snijsnelheid is gerelateerd aan warmte-opwekking en hoe dit invloed heeft op de wisselplaat; deze moet hoog genoeg zijn om voldoende plasticiteit te geven aan de spaan, maar niet te hoog om onbalans te veroorzaken in het gereedschapsmateriaal. Snelheden liggen doorgaans rond de 130 tot 260 sfm (40 tot 80 m/min) met specifiek gecementeerde hardmetalen wisselplaten en 490 tot 1310 sfm (150 tot 400 m/min) met keramische wisselplaten.

De voedingssnelheid is de belangrijkste factor die invloed heeft op de snijtijd en de spaandikte. Bij exotische materialen moet dit zorgvuldiger worden gebalanceerd om dat de grenswaarden relatief krap zijn: Bij voorbewerken moet de spaan worden gemaximaliseerd, maar niet dusdanig dat de snijkant wordt overbelast, terwijl bij nabewerken de spaan dik genoeg moet zijn om overmatige hitte en het zelfhardende effect te voorkomen.

De snedediepte heeft vaak invloed op de benadering van de snijkant en moet daarom onder een bepaalde waarde zijn. Bij het gebruik van ronde wisselplaten in HRSA bijvoorbeeld, mag de snedediepte niet meer zijn dan 15% van de wisselplaatdiameter. De snedediepte moet ook zorgvuldig worden geprogrammeerd bij profieldraaien. Er zijn ook uitsparingen of hoeken en dus mag de geschikte hoek van de snijkantaangrijping niet worden overschreden.

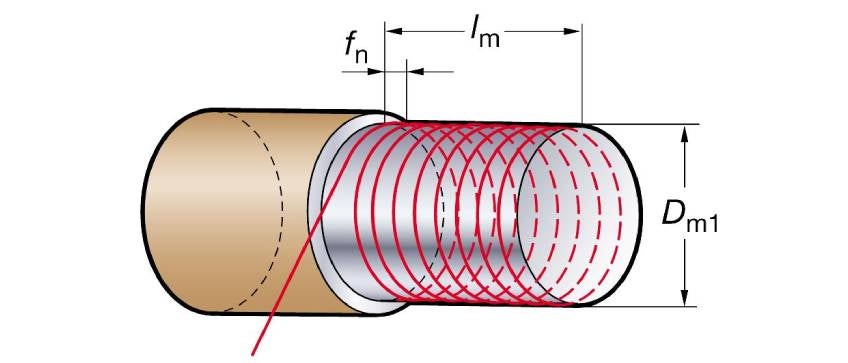

Met betrekking tot de standtijd, is het belangrijk om uitgebreid te werken met de spiraalsnijlengte (SCL). Dit correct bepalen betekent dat machinestilstand voor het indexeren van de wisselplaat kan worden voorspeld en geprogrammeerd en dat gangen met een gereedschap met de juiste snelheid kunnen worden voltooid zonder dat de snijkant niet in staat is om de benodigde oppervlaktekwaliteit te behouden.

Het gebruik van spiraalsnijlengteberekeningen, zal helpen bij het voorspellen van de tijd of snijlengte zodat de onderhoudstijd kan worden beperkt en de oppervlakte-afwerking kan worden verbeterd bij veeleisende exotische materialen. De machinestilstand voor het vervangen van de wisselplaat worden dan gepland met spiraallengtesnijden, hetgeen geschikter is voor de bewerking en de snijgegevens voor het optimaliseren van de standtijd en machinebezettingsgraad.

De gereedschapsslijtage wordt sterk beïnvloed …

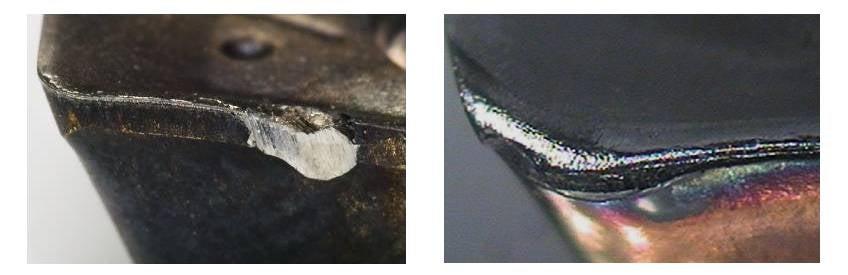

… door de hoge snijkrachten in combinatie met hogere snijkanttemperaturen, met een neiging voor de ontwikkeling van bepaalde types snijkantslijtage. De belangrijkste zijn de reeds genoemde kerfslijtage (het mechanische slijtagetype waar de snedediepte de lijn van het werkstukmateriaal bepaalt); plastische vervorming van de snijkant — een gevolg van de combinatie van hoge temperatuur en druk en als derde abrasieve slijtage, voornamelijk veroorzaakt door de hardere materialen. Een ander type is de afschilfering van het spaanvlak, dat zich ontwikkelt op keramische wisselplaten, waar lagen van de bovenkant van de snijkant worden afgesneden. De benadering van de snijkant speelt een grote rol.

De selectie van de wisselplaatsoort is niet zo direct gerelateerd aan het voorbewerken en nabewerken van exotische materialen als bij andere materialen. In plaats daarvan is de hardmetaalkeuze meer een optimalisatiefactor – iets complexer, afhankelijk van de vorm van de wisselplaat en de benadering van de snijkant en het type bewerking. Destructieve slijtpatronen, zoals de getoonde kerfslijtage en plastische deformatie, moeten voornamelijk worden beheersd door een combinatie van geschikte gereedschappen, snijgegevens en methode. Gecementeerde hardmetalen wisselplaten, samen met moderne sialon keramiek en tot op zekere hoogte whiskers keramiek, zijn vaak de meest geschikte en breedst inzetbare keuze.

De meest geschikte instelhoek voor het draaien van exotische materialen is wanneer de hoek klein is, gelijk aan of minder dan 45 graden. De slechtste conditie wordt bereikt wanneer de instelhoek 90/0 graden is of wanneer de snedediepte groter is dan de neusradius van de wisselplaat. Een grote / kleine hoek betekent een dunne spaan en hogere voedingen.

Voor HRSA-draaien zal de instelhoek bepalen of een PVD- of CVD-gecoate wisselplaat de meest geschikte is. Dit is ter bescherming tegen thermische effecten. PVD is geschikt voor een 90/0 graden instelhoek en CVD voor 45 graden. Titanium draaien daarentegen profiteert niet van wisselplaatcoating. In dit geval is een belangrijkere factor het zorgen voor de meest geschikte snijkantconditie, bijvoorbeeld ronde wisselplaten bij nabewerken. Nieuwe families van PVD-wisselplaten bieden een hoge mate aan hardheid en een goede bestendigheid tegen randvervorming en thermische schokken. Gecombineerd met scherpe randen, kunnen ze ook uitmunten bij voorbewerkingen tot nabewerkingen van aanladende materialen.

De juiste wisselplaatvorm …

… is een belangrijke toepassingsfactor bij het bewerken van deze materialen. De ronde (R-vorm) is één van de belangrijkste aanbevelingen geworden voor deze materialen. De ronde wisselplaat biedt sterkte voor een scherpe, positieve snijkant; een spaandikte die varieert langs de snijkant, waardoor hoge voedingen mogelijk zijn; een grote wisselplaatradius, welke de voedingssnelheid niet beperkt vanwege de oppervlakte-afwerking die deze creëert. De ronde wisselplaat biedt ook programmeringsflexibiliteit voor het uitvoeren van profilerings- en uitkameringsbewerkingen die nodig zijn bij veel werkstukvormen.

Een vierkante wisselplaat (S-vorm) is in sommige gevallen het meest geschikt voor de eerstefase bewerking, met zijn capaciteit voor voorbewerkingssnedes in diverse richtingen met een hoek van 45 graden. De ruitvormige wisselplaat (C-vorm) kent ingebouwde flexibiliteit met betrekking tot gereedschapspaden en wanneer deze wordt uitgebreid tot een Xcel-type wisselplaat, biedt deze zelfs nog meer gereedschapstoegankelijkheid in hoeken, en uitsparingen. Deze combinatie van wisselplaatvorm en een 45-graden instelhoek reduceert tevens de radiale snijkrachten, zorgt voor een constante spaandikte en reduceert de kerfslijtage. Het resultaat is een hogere productiviteit, een langere standtijd en een betere zekerheid.

Programma-optimalisatie …

… is belangrijk en hierna worden een paar aanbevelingen gegeven omtrent betere prestaties, vooral bij het gebruik van ronde wisselplaten, welke in principe geschikt zijn voor exotische materialen:

- voorkom induiken in snedes en verzacht de impacts; wanneer deze snedes noodzakelijk zijn, halveer dan de voedingssnelheid,

- bij het draaien in een hoek, moet de voeding tot de helft worden gereduceerd of het gereedschap moet de hoek inrollen daar waar de programmeerbare radius hetzelfde is als de wisselplaatdiameter. (Richtlijnen voor de minimale geprogrammeerde radius zijn ca. 25% van de wisselplaatdiameter en componentradius 75% van de wisselplaatdiameter. De voeding voor het midden van het gereedschap is voor de geprogrammeerde radius.),

- Zorg ervoor dat voor het voorbewerken met ronde wisselplaten de geprogrammeerde radius gelijk is aan de wisselplaatdiameter en dat deze bij het nadraaien zeker groter is dan de wisselplaatdiameter,

- overweeg alternatieve gereedschapspaden, meerdere gangen en bewerkingen in beide richtingen voor het volledig gebruiken van wisselplaten,

- bescherm de keramische wisselplaten door het werkstuk vooraf aan te schuinen en in te voeden in de aanschuining,

- handhaaf een afdoende evenwicht van de instelhoek tot de boog van wisselplaataangrijping gedurende het bewerken. Het beperken van de hoek is essentieel voor goede prestaties en het gebruik van ronde wisselplaten is een belangrijke booster voor het realiseren van beschikbare potentiëlen met moderne wisselplaatsoorten,

- voorkom eventuele wrap-around effecten bij het profileren of induiken zodat de wisselplaat niet wordt overbelast, gebruik alternatieve gereedschapspaden of een kleinere wisselplaatdiameter,

- overweeg trochoïdaal draaien, waardoor de snede wordt opgedeeld in geschikte kleinere snedes, vooral bij het uitkameren.

Waar moet u op letten bij gereedschapstypes en methoden voor HRSA en titanium bewerken? Hier volgen een aantal belangrijke aspecten:

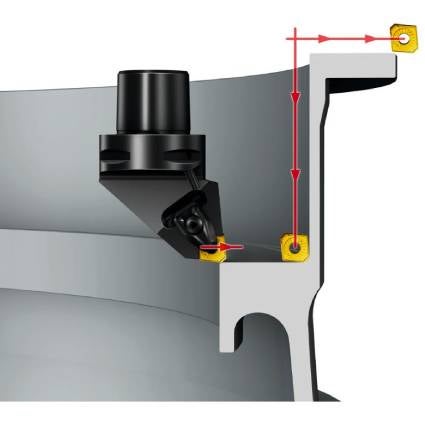

- Precisiekoelmiddel moet altijd op de agenda staan. Met precisiespuitmonden die werken achter en op de snijkant, bij doorgaand koelmiddel, zijn er vele voordelen die geclaimd kunnen worden voor draai-, frees- en boorbewerkingen. State-of-the art spuitmondtechniek, beschikbaar als standaard en maatwerkoplossingen met diverse bereiken van druk, kan worden toegepast op alle typen machines met adequate koelmiddeltoevoer. Koelmiddeldruk voor nieuwe machine-investeringen moeten altijd een koelmiddeldruk van 70 bar omvatten, voor titanium draaien ter ondersteuning van verbeterde spaanbreking maar een druk van tot wel 200 bar is gunstig voor HRSA-draaien, vanwege moeilijker brekende spanen.

Het gebruik van koelmiddel is een beslissende toepassingsfactor bij het bewerken van exotische materialen. Precisiekoelmiddeltoepassing is tegenwoordig standaard als high-tech of speciaal ontworpen en zo efficiënt dat er een duidelijk verschil is qua snede, spaanvorming, standtijd en productiviteit. Over het algemeen maken de hoge temperaturen die worden gegenereerd in deze materialen het koeleffect noodzakelijk, maar wanneer het koelmiddel ruim wordt toegepast, onder hoge druk en precies gericht, in combinatie met specifieke wisselplaten en koelmiddeltoevoer door het gereedschap, dan worden prestaties en resultaten geoptimaliseerd.

- Toegankelijkheid is vaak een probleem bij het draaien van exotische materialen. Complexe kenmerken en gereedschapuitsteeklengten zorgen ervoor dat het van kritisch belang is om gereedschappen en methoden goed te krijgen. Kijk naar modulaire systemen waar een betrouwbaar concept beschikbaar is met gereedschapsbladen waarbij de snijkanten onder verschillende hoeken en uitsteeklengten worden gepresenteerd, beschikbaar is. Het scala aan adapter- en bladalternatieven moet de flexibiliteit geven om vrijwel elk gereedschap te kunnen bouwen op basis van een beperkte standaard gereedschapsvoorraad, afgestemd op configuraties en om toegankelijkheid te bieden in uitwendige of inwendige krappe ruimtes. Bij bladen moeten de benodigde radiale en axiale vrijlopen zijn inbegrepen om diep in haakse groeven te kunnen komen waarbij precisiekoelmiddel wordt toegevoerd door het gereedschap naar de snijkant.

- Gereedschapsmateriaal vormt het hart van elke bewerking en voor exotische materialen vormen ze een kritische factor. Dit gebied vraagt om specifieke wisselplaatsoorten in combinatie met de juiste wisselplaatgeometrie, voornamelijk in de vorm van de meest recente ontwikkelingen op het gebied van gecementeerd hardmetaal en keramiek. Ongecoate hardmetaalsoorten nemen nog steeds een belangrijke positie in, maar de laatste ontwikkelingen op het gebied van wisselplaatcoatingtechnologie heeft speciaal gecoate gecementeerde hardmetalen wisselplaten opgeleverd, die de snijkantcapaciteit hebben verbeterd door het verkorten van de snijtijd en het verlengen van de standtijd.

- Er moet ingebouwde gereedschapsdempende functionaliteit in kotterbaren, bladen en zelfs in frezen worden opgenomen, teneinde trillingsneigingen te minimaliseren. Anti-trillingstechnologie heeft enorme stappen vooruit gemaakt en moet een natuurlijke optie zijn wanneer met name gereedschapsuitsteeklengten leiden tot het genereren van instabiliteitseffecten. Productiviteit, proceszekerheid en componentkwaliteit zijn factoren die direct zijn gerelateerd aan de kwaliteit en beschikbaarheid van anti-trillingsgereedschap. Talloze bewerkingen kunnen onmogelijk worden uitgevoerd, zonder deze functionaliteit: tegenwoordig kan inwendig draaien met uitsteeklengten tot max. veertien keer de baardiameter tot 250 mm, zeer efficiënt worden uitgevoerd met een hoge kwaliteit oppervlakteafwerking.