Een betrouwbare manier om microdefecten te overwinnen

Testen met de volhardmetalen boor met verbeterd ontwerp openen nieuwe mogelijkheden qua gatkwaliteit.

“Meet tweemaal en snij eenmaal,” is een gangbare uitdrukking in de maakindustrie, maar dat is gemakkelijker gezegd dan gedaan bij het bewerken van moeilijke materialen. Daarom wendde een wereldwijde vooraanstaande fabrikant in de lucht- en ruimtevaart zich tot de wereldleider op het gebied van verspanende bewerkingen toen hij op zoek was naar een methode om een complete tweede fase uit zijn boorprocessen te elimineren, en tegelijkertijd de gatkwaliteit in zijn lucht- en ruimtevaart componenten wilde verbeteren. Hier legt James Thorpe, global productmanager bij Sandvik Coromant, uit hoe een ontwerp van een boor een integraal onderdeel vormt voor het produceren van gaten met een betere kwaliteit.

Het maken van gaten is het meest voorkomende van alle bewerkingsprocessen, maar ook het proces dat als het meest vanzelfsprekend wordt beschouwd. Vele machinewerkplaatsen hebben weinig aanleiding gezien om hun bestaande set-up voor het maken van gaten te wijzigen of te upgraden en gebruiken al jaren dezelfde gereedschappen en snijparameters. Maar, beginnend met de onvoorspelbare effecten van de COVID-19 pandemie, is dit allemaal aan het veranderen. Fabrikanten hebben onvoorspelbare en aanhoudende verschuivingen ervaren in klantmarkten en zien nu een noodzaak om hun productie aan te passen.

De meeste fabrikanten bijvoorbeeld proberen nieuwe leveranciersbases en producten. Dus, machinewerkplaatsen die ooit waren gespecialiseerd in een bepaald productiegebied openen nu hun CNC-draaibanken en freesmachines voor een breder scala aan moeilijke en uitdagende materialen. Tegelijkertijd moeten fabrikanten nieuwe wegen bewandelen om winsten te verhogen en cyclustijden te reduceren, zonder de productkwaliteit op te offeren.

Met andere woorden, het is tijd voor fabrikanten om de manier waarop ze gaten maken te heroverwegen.

Het witte spul

Integriteit van het gatoppervlak is een echte zorg voor fabrikanten in de lucht- en ruimtevaart of algemene technische bedrijven die willen diversifiëren naar de lucht- en ruimtevaart. Een betere gatkwaliteit is van vitaal belang om defecten aan componenten te voorkomen en wordt in grote mate bepaald door de productieprocessen die worden gebruikt voor het bewerken of nabewerken van de gaten.

Gereedschapsoplossingen en snijkantgeometrieën in boren, ontwikkelen zich constant om te voldoen aan de hoogste standaarden voor productie en componentkwaliteit. Het gebruik van koelmiddel zorgt ook voor een afname van de hitte-opbouw in het gereedschap. Testen hebben aangetoond dat elk van deze factoren het zogenaamde “witte laag" effect op werkstukmaterialen kunnen reguleren.

De term "white layer" (witte laag) werd voor het eerst gebruikt door een vooraanstaande wereldwijde producent in de lucht- en ruimtevaart die tevens klant is van Sandvik Coromant. Het verwijst naar een dunne, ultrafijne korrelstructuur die kan worden waargenomen na het boren van een component, veroorzaakt door de hitte van de boor. De witte laag kan niet alleen de oppervlakte-eigenschappen van het materiaal wijzigen, het werd ook als onacceptabel beschouwd in de kwalteitsbeheersingsprocessen van de klant.

De fabrikant past een strikt proces voor het afwerken van gaten toe op geboorde gaten in lucht- en ruimtevaartcomponenten, waaronder turbineschijven, compressoren, trommels en assen. Daarom werd er gekozen om samen te werken met Sandvik Coromant om te onderzoeken waarom de witte laag zich vormt en hoe deze laag onder controle kan worden gehouden.

Het is belangrijk op te merken dat deze testen niet slechts door het kwaliteitsmanagement werden gemotiveerd. Op senior managementniveau wilde de klant zijn totale operationele tijd reduceren en de winsten verhogen, en dit door een compleet secundair bewerkingsproces te elimineren.

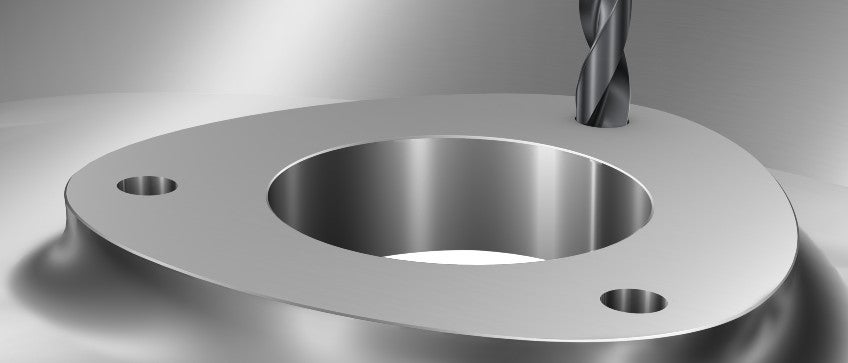

Gatoppervlakte-integriteit is een echte zorg voor fabrikanten in de lucht- en ruimtevaart of algemene techniek die diversifiëren naar de lucht- en ruimtevaart. Hier, boren in opstaande rand van een HRSA behuizing met CoroDrill 860 met SM-geometrie

.

Tweede bedrijf

Het secundaire proces vindt direct plaats nadat een gat is gemaakt met de volhardmetalen boor en kan ruimen, insteekfrezen of vingerfrezen omvatten om het component af te werken. De secundaire fase vindt voornamelijk plaats om te voldoen aan de oppervlakte-integriteitsvereisten — het reduceren van problemen zoals de witte laag — in plaats van maatnauwkeurigheid, met de uitzondering van het bewerken van gaten met nauwe maattoleranties.

Gezien vanuit een algeheel kostengezichtspunt is het secundaire proces nog duurder dan het handhaven van lage snijgegevens, hetgeen de andere manier is voor het behouden van de oppervlakte-integriteit. Daarom wilde de klant van Sandvik Coromant onderzoeken of ze het hele proces achterwege konden laten. Een leverancier met een product dat een gat overeenkomstig de maat maakt, zonder enige secundaire processen, bevindt zich in een zakelijk sterke positie om de kosten per component significant te reduceren.

Het onderzoek naar de oorzaken en mogelijke preventie van de witte laag omvatten vier testen in het boren in het sterke nikkelchroom materiaal Inconel 718, een populair lucht- en ruimtevaart materiaal. Het was voor het eerst dat een dergelijk onderzoek werd uitgevoerd door de klant.

De testen evalueerden het boren met twee volhardmetalen boren van Sandvik Coromant, CoroDrill® R840 en CoroDrill® R846. Elk van deze werd gebruikt met twee verschillende sets van snijparameters: 58 mm/min en 98 mm/min respectievelijk en rotatiesnelheid 829 omw./min en 757 omw./min respectievelijk. Snijkracht- en koppeldata werden gemeten gedurende de testen, net als de dikte van de witte laag.

Sinds deze testen is CoroDrill R840 opgevolgd door CoroDrill® 860 met GM-geometrie en is CoroDrill R846 vervangen door CoroDrill® 860 met SM-geometrie. Elk van deze volgende generatie gereedschappen is ontworpen voor het nog verder verbeteren van de standtijd, zonder nadelige gevolgen voor de gatkwaliteit.

De uitkomsten boden enkele waardevolle inzichten in wat de dikte van de witte laag veroorzaakt. Bijzonder opmerkelijk was dat CoroDrill R846 minder witte laag veroorzaakte, vanwege de voorbereiding van zijn gebogen en radiale snijkanten. Intussen is de overtuiging dat de rechte snijkanten en aanschuining van de snijkant van CoroDrill R840 zijn gerelateerd aan de toename van snijkracht, het koppel en de dikte van de witte laag. Het ontwerp van de boor bepaalt dus of een goede gatkwaliteit, met een gereduceerde witte laag, kan worden bereikt zonder dat dit ten kosten gaat van de snijgegevens.

Niet alleen onthulden de testen van de wereldwijde producent op het gebied van de lucht- en ruimtevaart enkele zaken omtrent de witte laag, het bedrijf was ook in staat enkele secundaire processen te elimineren zoals ruimen en plunge-frezen, hetgeen heeft geresulteerd in tijd- en kostenvoordelen. Bovendien hebben de resultaten ook het ontwerp van de Sandvik Coromant 's CoroDrill 860 programma van volhardmetaalboren gevalideerd.

Beter qua ontwerp

Het programma omvat de bovengenoemde CoroDrill 860 met GM-geometrie, ontworpen om een goed all-rounder te zijn voor het boren van uitdagende ISO P, M, K en H materialen voor alle sectoren van de industrie. CoroDrill 860 met SM-geometrie is geoptimaliseerd voor het bewerken van ISO S materiaalsoorten zoals hittebestendige superlegeringen (HRSA 's), titanium en Inconel. De laatstgenoemde boor heeft bewezen bijzonder populair te zijn in de lucht- en ruimtevaart sector.

Met CoroDrill 860 met GM-geometrie en CoroDrill 860 met SM-geometrie, pasten Sandvik Coromant 's ingenieurs het ethos toe dat een langere standtijd en een betere gatkwaliteit terug te voeren is op het ontwerp van de boor. CoroDrill 860 met GM-geometrie is voorzien van een innovatief gepolijst spaangroefontwerp dat de afvoer van spanen verbetert en een hogere kernsterkte en minder snijkrachten bij het boren oplevert.

CoroDrill 860 met SM-geometrie daarentegen, heeft een nieuwe hardmetaalsoort en geoptimaliseerde en verfijnde puntgeometrie, hetgeen de standtijd verder verbetert bij het werken met moeilijk bewerkbare HRSA materialen. Het resultaat is een betere gatkwaliteit.

Met de CoroDrill 860 met SM-geometrie is een langere standtijd en een betere gatkwaliteit te danken aan het ontwerp van de boor.

CoroDrill 860 heeft zich al bewezen in testen voorafgaande aan de marktintroductie in een breed scala aan sectoren. Een technische onderneming in Frankrijk zette CoroDrill 860 met GM-geometrie aan het werk in AISI 4140 constructiestaal. Deze was in staat om kwaliteitsgaten te maken met zowel een concave als convexe intrede van de boor, met een goede rechtheid en tolerantie. Het bedrijf is sindsdien een nieuwe zakelijke relatie aangegaan met Sandvik Coromant.

Een andere klant van Sandvik Coromant, een Italiaanse technische fabrikant, realiseerde een productiviteitstoename van meer dan 45% dankzij het gebruik van CoroDrill 860 met GM-geometrie bij het bewerken van de sterke staallegering 34CrNiMo6, versus het gebruik van een boor van een concurrent. Deze klant realiseerde ook een 100% langere standtijd. Elders heeft Corodrill 860 met SM-geometrie indrukwekkende resultaten behaald bij het bewerken van Inconel 718. Bij testen die werden uitgevoerd in Katowice in Polen, werd een 180% verbeterde standtijd met CoroDrill 860 met SM-geometrie behaald ten opzichte van het gebruik van CoroDrill R840.

Ongeacht de sector — of het nu gaat om lucht- en ruimtevaart, algemene techniek of andere gebieden — goede gereedschapsprestaties kunnen worden bereikt wanneer de boor correct is ontworpen voor dat doel. Ondertussen kunnen aanvullende online hulpmiddelen zoals Sandvik Coromant’s CoroPlus® Tool Guide verdere ondersteuning bieden. Door de tool te openen via een web browser en het gewenste werkstukmateriaal, de gatdiameter en -diepte in te voeren, kunnen gebruikers het beste volhardmetalen ronde gereedschap en snijgegevens vinden voor hun vereisten.

Terwijl "meet tweemaal en snij eenmaal" boren nog niet is gerealiseerd, kunnen de prestaties van CoroDrill 860 met GM-geometrie en CoroDrill 860 met SM-geometrie toch fabrikanten helpen om de manier waarop ze gaten maken te heroverwegen.