드릴링 마모 및 문제 해결

문제 해결

- 인서트 교환형 드릴

- 교환형 팁 드릴

- 솔리드 초경 드릴

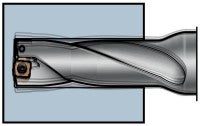

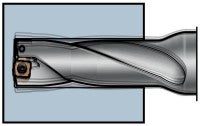

인서트 교환형 드릴

오버사이즈 홀

회전식 드릴

- 절삭유 공급 증가, 필터 청소, 드릴의 절삭유 홀 청소

- 외측에서 인성이 더욱 강한 형상 사용(내측 인서트는 유지)

비회전식 드릴

- 선반 정렬 상태 확인

- 드릴을 180도 회전

- 외측에서 인성이 더욱 강한 형상 사용(내측 인서트는 유지)

언더사이즈 홀

회전식 드릴

- 절삭유 공급 증가, 필터 청소, 드릴의 절삭유 홀 청소

- 내측에서는 인성이 더욱 강한 형상을 사용하고 외측에서는 경절삭 형상 사용

비회전식 드릴

- 고정식: 선반 정렬 상태 확인

- 고정식: 드릴을 180도 회전

- 내측에서는 인성이 더욱 강한 형상을 사용하고 외측에서는 경절삭 형상 사용

홀 안에 핀 발생

회전식 드릴

- 절삭유 공급 증가, 필터 청소, 드릴의 절삭유 홀 청소

- 외측에 다른 형상의 칩 브레이커를 사용하고 추천 절삭 조건 이내로 이송을 조정

- 드릴 오버행 축소

비회전식 드릴

- 선반 정렬 상태 확인

- 절삭유 공급 증가, 필터 청소, 드릴의 절삭유 홀 청소

- 드릴 오버행 축소

- 외측에 다른 형상의 칩 브레이커를 사용하고 추천 절삭 조건 이내로 이송을 조정

진동

- 드릴 오버행을 줄이고 가공물 안정성을 개선

- 절삭 속도 감소

- 외측에 다른 형상의 칩 브레이커를 사용하고 추천 절삭 조건 이내로 이송을 조정

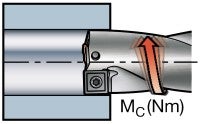

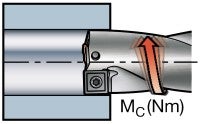

불충분한 기계 토크

- 이송 감소

- 절삭 부하를 낮추기 위해 경절삭 형상 선택

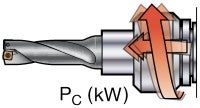

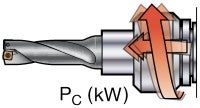

불충분한 기계 동력

- 속도 감소

- 이송 감소

- 절삭 부하를 낮추기 위해 경절삭 형상 선택

홀의 비대칭

하단에서 홀이 넓어짐(내측 인서트의 칩 걸림 때문)

- 절삭유 공급 증가, 필터 청소, 드릴의 절삭유 홀 청소

- 외측에 다른 형상의 칩 브레이커를 사용하고 추천 절삭 조건 이내로 이송을 조정

- 드릴 오버행 축소

짧은 공구 수명

- 절삭 데이터 추천사항 확인

- 절삭유 공급 증가, 필터 청소, 드릴의 절삭유 홀 청소

- 드릴 오버행 축소, 가공물 안정성 향상, 공구 고정 확인

- 팁/인서트 시트 및 스크류 손상 여부 확인

- 구체적인 수정 조치는 일반적인 마모 참조

- 가능하면 내마모성이 더 강한 재종 선택

인서트 스크류 파손

- 토크 렌치와 몰리코트를 사용하여 스크류를 조임

표면 조도 불량

- 우수한 칩 컨트롤을 확보하는 것이 중요

- 이송 감소(vf의 유지가 중요할 경우 속도 증가)

- 절삭유 공급 증가, 필터 청소, 드릴의 절삭유 홀 청소

- 드릴 오버행을 줄이고 가공물 안정성을 개선

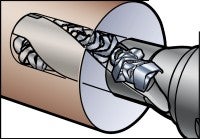

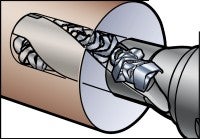

드릴 플루트 내의 칩 걸림

긴 칩이 원인

- 형상과 추천 절삭 조건 확인

- 절삭유 공급 증가, 필터 청소, 드릴의 절삭유 홀 청소

- 추천 절삭 데이터 내에서 이송 감소

- 추천 절삭 데이터 내에서 절삭 속도 증가

편향

- 범위를 벗어난 홀 공차

- 표면 조도 불량 - 후퇴 표시

- 공구 바디 마모

- 인서트 파손

| 원인 | 해결책 |

| 너무 높은 절삭 부하 | 1. 코너 반경이 더욱 작은 형상 선택 2. 이송 감소 3. 입구에서 이송 감소 |

| 불충분한 안정성 | 1. 안정성 향상 2. 더욱 짧은 공구 바디 선택(4xD -> 3xD) |

칩 형성 문제

긴 칩 소재(예: 스테인리스 또는 저탄소강)

| 결과 | 가능한 원인 | 해결책 |

| 불량한 칩/긴 칩 - 칩 걸림 | 잘못된 형상 | 형상 –LM 선택 |

| 표면 조도 불량 | 너무 낮은 절삭 속도 | 절삭 속도 증가 |

| 인서트 또는 공구 파손 | 너무 높은 이송 | 이송 감소 |

짧은 칩 소재(예: 일반 강)

| 결과 | 가능한 원인 | 해결책 |

| 불량한 칩/긴 칩 - 칩 걸림 | 비회전식 공구(선반) | 저이송용 형상 선택(GR -> GM) |

| 표면 조도 불량 | 잘못된 형상 | 이송 증가 |

| 인서트 또는 공구 파손 | 1. 너무 낮은 절삭 속도 2. 너무 낮은 이송 | 절삭 속도 증가 |

교환형 팁 드릴

홀 공차를 벗어남

- 팁 마모 확인

- 런아웃 확인

- 이송 감소

- 가공물 안정성, 공구 고정 및 가공물 표면 확인

- 더욱 긴 드릴을 위한 예비/스폿 드릴링

- 비회전 가공일 경우 - 정렬 확인

진동

- 드릴 오버행 축소, 가공물 안정성 향상, 홀딩 공구 확인

- 절삭 속도 감소

- 이송/회전 조절

불충분한 기계 동력 또는 토크

- 속도 감소

- 이송 감소

- 절삭 부하를 낮추기 위해 경절삭 형상 선택

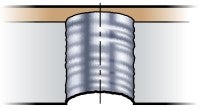

원통형이 아닌 홀

입구에서 홀이 넓어짐

- 런아웃 확인

- 이송 조절

- 드릴 오버행 축소 및 공구 고정 확인

- 더욱 긴 드릴을 위해 짧은 드릴로 예비 홀 생성

짧은 공구 수명

절삭 데이터 추천사항 확인

- 절삭유 공급 증가, 필터 청소, 드릴의 절삭유 홀 청소

- 드릴 오버행 축소, 가공물 안정성 향상, 홀딩 공구 확인

- 팁/인서트 시트 및 스크류 손상 여부 확인

- 구체적인 수정 조치는 일반적인 마모 참조

- 가능하면 내마모성이 더 강한 재종 선택

표면 조도 불량

- 우수한 칩 컨트롤을 확보하는 것이 중요

- 이송 감소(vf를 유지해야 할 경우, 속도 증가)

- 절삭유 공급 증가, 필터 청소, 드릴의 절삭유 홀 청소

- 드릴 오버행 축소, 가공물 안정성 향상

드릴 플루트 내의 칩 걸림

- 칩 컨트롤 향상을 위해 절삭 데이터 조절

- 절삭유 공급 증가, 필터 청소, 드릴의 절삭유 홀 청소, 절삭유 농도 확인

- 칩 걸림 문제가 발생하면 심한 드릴 바디 마모가 발생할 수 있음

- 칩 걸림을 방지하기 위해 드릴 바디에 들러붙은 가공 소재 제거

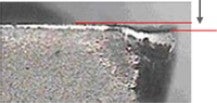

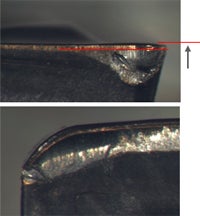

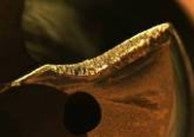

입구 칩

주변의 "바늘 칩"

- 시작 칩 주변에 바늘 모양의 칩이 보일 경우 과도한 마모의 위험 존재

- 가능한 원인 - 다음으로 인한 불균형: 런아웃경사진 입구너무 높은 이송불안정한/약한 조건코너 파손/마모

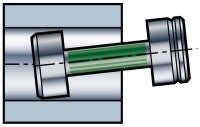

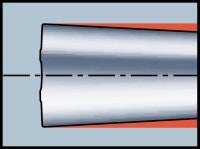

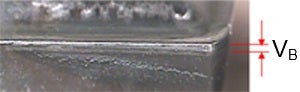

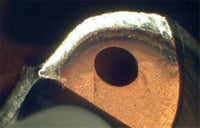

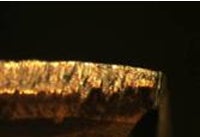

칩 컨트롤 - 최적화

- 위 그림처럼 칩의 긁힘 표시는 홀 품질에 부정적인 영향을 미치는 칩 걸림이 있었다는 신호입니다. 홀 품질을 개선하려면 이송을 감소시키고, 가능하면 속도를 증가시키십시오.

솔리드 초경 드릴

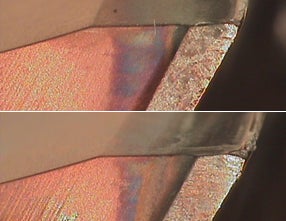

입구 칩 – 솔리드 초경/교환형 팁 드릴

주변의 "바늘 칩"

- 시작 칩 주변에 바늘 모양의 칩이 보일 경우 과도한 마모의 위험 존재

- 가능한 원인 - 다음으로 인한 불균형: 런아웃경사진 입구너무 높은 이송불안정한/약한 조건코너 파손/마모

칩 컨트롤 - 최적화

- 위 그림처럼 칩의 긁힘 표시는 홀 품질에 부정적인 영향을 미치는 칩 걸림이 있었다는 신호입니다. 홀 품질을 개선하려면 이송을 감소시키고, 가능하면 속도를 증가시키십시오.

드릴링 마모 유형

- 인서트 교환형 드릴

- 교환형 팁 드릴

- 솔리드 초경 드릴

인서트 교환형 드릴

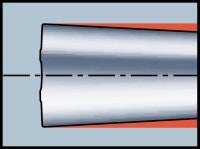

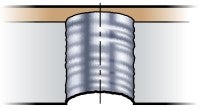

전면 마모

전면 마모는 균형이 맞을 때 선호되는 마모 유형입니다. 전면 마모는 다음을 유발할 수 있습니다.

- 표면 조도 불량

- 범위를 벗어난 홀 공차

- 동력 증가

| 원인 | 조치 |

| 1. 너무 높은 절삭 속도(vc) | 1. 절삭 속도(vc) 감소 |

| 2. 재종의 불충분한 내마모성 | 2. 내마모성이 더 강한 재종 선택 |

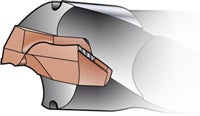

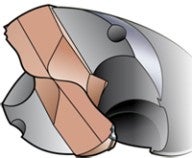

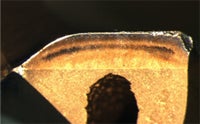

상면 마모

내측 인서트

외측 인서트

상면 마모는 다음을 유발할 수 있습니다.

- 날 파손을 유발하고 칩 불량을 일으킬 수 있는 약한 절삭날

- 표면 조도 불량

- 동력 증가

| 원인 | 조치 |

| 내측 인서트: 연마성 칩(가공물 소재) | 내측 인서트: 이송 감소 |

| 외측 인서트: 고온에 의해 발생하는 확산 마모(PVD의 경우 더 악화) | 외측 인서트: 1. 절삭 속도 감소 2. 내마모성이 더 강한 재종 선택(종종 MT-CVD) |

| 칩 형성 개선을 위해 더욱 포지티브한 형상 선택 |

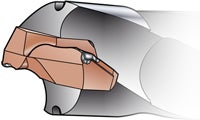

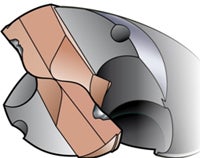

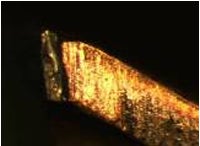

소성 변형

함몰

압흔

날 함몰 또는 압흔이 칩 컨트롤 불량, 표면 조도 불량 및 홀 공차 벗어남을 유발할 수 있습니다.

| 원인 | 조치 |

| 너무 높은 절삭 온도, 고압(이송 및/또는 가공물 경도) | 이송 감소(fn) PD에 대한 내성이 뛰어난 재종 선택(고온경도) 절삭 속도 감소(vc) |

| 과도한 전면 및/또는 상면 마모의 최종 결과 | PD에 대한 내성이 뛰어난 재종 선택(고온경도) 절삭 속도 감소(vc) |

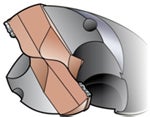

절삭 영역의 치핑

절삭 영역의 치핑은 다음을 유발할 수 있습니다.

- 지나친 전면 마모

- 표면 조도 불량

| 원인 | 조치 |

| 불안정한 조건 | 안정성 향상(공구 오버행, 치공구) |

| 불규칙한 표면 | 입구에서 이송 감소. 인성이 더욱 강한 형상 선택 |

| 불충분한 재종 인성 | 인성이 더욱 우수한 재종 선택 |

| 너무 약한 인서트 형상 | 더욱 강한 형상 선택 |

| 불충분한 절삭유 | 절삭유 증가 |

| 주물사 함유물(주철) | 더욱 강한 형상 선택, 이송 감소 |

파손

파손은 다음을 유발할 수 있습니다.

- 공구 파손

- 가공물 파손

| 원인 | 조치 |

| 불충분한 안정성 | 안정성 향상(공구 오버행 축소, 가공물 치공구 개선 등) |

| 간헐적인 절삭 | 이송 감소, 인성이 더욱 우수한 형상 선택(-GR 또는 -GT) |

| 불충분한 절삭유 | 절삭유 증가 |

| 너무 높은 이송 또는 너무 높거나 낮은 절삭 속도 | 절삭 조건 조정 |

| 너무 약한 재종(P-인서트) | 인성이 더욱 우수한 재종 선택 |

| 마모된 인서트 | 외측 인서트에서 안정적인 공구 수명 보장 |

구성인선(BUE)

구성인선은 다음을 유발할 수 있습니다.

- BUE가 칩에 의해 벗겨질 때 표면 조도 불량과 날의 미세한 파손 발생

- 절삭날 치핑

| 원인 | 조치 |

| 부적절한 온도(절삭 속도) | 절삭 속도 증가/감소(고온/저온) 코팅 재종 선택 |

| 너무 네거티브한 절삭 형상 | 더욱 포지티브한 형상 선택 |

| 점착성 소재 | 절삭유의 오일 혼합물 및 양/압력 증가 |

| 너무 낮은 절삭유의 오일 혼합물 | 절삭유의 오일 혼합물 및 양/압력 증가 |

교환형 팁 드릴

다양한 -PM 형상용 소재에서 발생하는 일반적인 마모

비합금강 / CMC01.1

- 가장자리 / 원주 마모는 노치가 가장자리 폭을 따라 플루트로 진행하면서 시작

- 연속적인 주 절삭날의 마모 증가

저합금강 / CMC02.2

- 연속적인 주 절삭날/코너에 가까운 가장자리의 마모 증가

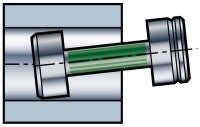

전면 마모

주 절삭날의 전면 마모

원형 랜드의 전면 마모

균형이 잡혔을 때 일반 및 선호되는 마모 유형

| 원인 | 조치 |

| 너무 높은 절삭 속도 | 절삭 속도 감소 |

| 너무 낮은 절삭유의 오일 비중 | 절삭유의 오일 비율 증가 (권장 오일 비율을 넘지 않도록 항상 오일 판매점에 확인하십시오.) |

| 불충분한 절삭유 유량 | 절삭유 유량 증가 |

| 너무 큰 총 인디케이터 런아웃(가장자리에 마모 발생 시) | 반경방향 런아웃 확인(가장자리에 마모 발생 시) |

소성 변형

| 원인 | 조치 |

| 너무 높은 절삭 속도 및/또는 이송 | 절삭 속도 및/또는 이송 감소 |

| 불충분한 절삭유 공급 | 절삭유 유량 증가 |

치핑

원주의 치핑

주 절삭날의 치핑

치핑은 사전 드릴링 홀로 드릴링할 때 매우 일반적인 마모 유형입니다. 포인트 각도가 사전 드릴링 홀에서 더 작으면 안정성이 떨어지고 코너가 손상될 수 있습니다. 이는 포인트 각도의 공차가 일치하지 않는 경우에도 발생할 수 있습니다. 맞춤형 드릴을 사용하거나 밀링 가공된 평평한 바닥 홀을 사용해 이러한 현상을 방지할 수 있습니다.

| 원인 | 조치 |

| 불안정한 조건 | 셋업 점검 |

| 너무 큰 총 인디케이터 런아웃 | 반경 방향 런아웃 점검 |

| 너무 높은 이송 | 이송 감소 |

| 불충분한 절삭유 공급(열 균열) | 절삭유 공급 점검 |

구성인선

| 원인 | 조치 |

| 부적절한 절삭 속도 | 1. 중심에 BUE가 발생하면 절삭 속도 증가 2. 원주에 BUE가 발생하면 절삭 속도 감소 |

| 너무 낮은 절삭유의 오일 비중 | 절삭유의 오일 비율 증가(권장 오일 비율을 넘지 않도록 항상 오일 판매점에 확인하십시오.) |

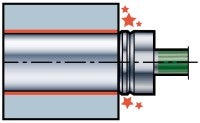

BUE 영역을 완전히 피할 수 없다면 드릴의 가장 강한 부분에서 BUE를 찾는 속도를 계산하십시오(= 직경의 50%).

외부 절삭유의 사용은 칩 배출에 부정적인 영향을 줄 수 있습니다.

드릴의 중심으로 BUE를 이동하려면

절삭 속도 증가

원주로 BUE를 이동하거나 BUE를

제거하려면 절삭 속도 감소

솔리드 초경 드릴

전면 마모

주 절삭날의 전면 마모

원형 랜드의 전면 마모

균형이 잡혔을 때 선호되는 마모 유형

| 원인 | 조치 |

| 너무 큰 총 인디케이터 런아웃 | 반경 방향 런아웃 점검 |

| 너무 높은 절삭 속도 | 절삭 속도 감소 |

| 너무 낮은 이송 | 이송 증가 |

| 너무 약한 재종 | 경도가 더욱 높은 재종 사용 |

| 불충분한 절삭유 | 절삭유 압력 증가 |

치즐 날 전면 마모

| 원인 | 조치 |

| 너무 큰 총 인디케이터 런아웃 | 반경 방향 런아웃 점검 |

| 너무 낮은 절삭 속도 | 절삭 속도 증가 |

| 너무 높은 이송 | 이송 감소 |

치즐 날의 전면 마모도 센터링 불량으로 인해 홀 품질에 영향을 줍니다.

치핑

원주의 치핑

주 절삭날의 치핑

치핑은 사전 드릴링 홀로 드릴링할 때 매우 일반적인 마모 유형입니다. 포인트 각도가 사전 드릴링 홀에서 더 작으면 안정성이 떨어지고 코너가 손상될 수 있습니다. 이는 포인트 각도의 공차가 일치하지 않는 경우에도 발생할 수 있습니다. 맞춤형 드릴을 사용하거나 밀링 가공된 평형한 바닥 홀을 사용해 이러한 현상을 방지할 수 있습니다.

| 원인 | 조치 |

| 불안정한 조건 | 셋업 점검 |

| 너무 큰 총 인디케이터 런아웃 | 반경 방향 런아웃 점검 |

| 불충분한 절삭유 공급(열 균열) | 절삭유 공급 점검 |

| 최대 허용 마모 초과 | 절삭 조건 조정 |

드릴 파손

| 원인 | 조치 |

| 너무 큰 총 인디케이터 런아웃 | 반경 방향 런아웃 점검 |

| 불안정한 조건 | 셋업 점검 |

| 불충분한 스핀들 동력 | 절삭 조건 점검 |

| 칩 걸림 | 절삭유 공급 점검 |

| 너무 높은 이송 | 이송 감소 |

| 과도한 마모 | 마모를 더욱 자주 점검 |

구성인선

| 원인 | 조치 |

| 너무 낮은 절삭 속도와 절삭날 온도 | 1. 중심에 BUE가 발생하면 절삭 속도 증가 2. 원주에 BUE가 발생하면 절삭 속도 감소 |

| 너무 큰 네거티브 랜드 | 더욱 날카로운 절삭날 |

| 코팅 없음 | 절삭날 코팅 |

BUE 영역을 완전히 피할 수 없다면 드릴의 가장 강한 부분에서 BUE를 찾는 속도를 계산하십시오(= 직경의 50%).

외부 절삭유의 사용은 칩 배출에 부정적인 영향을 줄 수 있습니다.

드릴의 중심으로 BUE를

이동하려면 절삭 속도 증가

원주로 BUE를 이동하거나 BUE를

제거하려면 절삭 속도 감소

일반적인 마모

소재에 상관없음

- 항상 전면 마모

- 치핑이 거의 발견되지 않음 공정 안정성

비합금강 / CMC01.1

- 가장자리 / 원주 마모 마모가 노치로서 시작코너 쪽으로 발전

저합금강 / CMC02.2

- 코너 마모

고합금강 / CMC03.11

- 심각한 전면 마모

- 코너의 작은 파손

코너 설계

주의!

- 인선 보강을 마모로 잘못 판단하지 마십시오.