穴をリーマ加工する方法

穴をリーマ加工する際は、次の推奨事項を考慮することが重要です。

取代

リーマ加工での推奨取代は、加工する被削材と下穴の加工面粗さによって決まります。リーマ加工用にどのくらいの被削材を残すかの一般的なガイドラインを下表に示します。

| Ø, mm | ||||||

| 被削材 | 1-3 | 3-5 | 5.1-10 | 10.1-20 | 20.1-30 | >30 |

| P1 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 |

| P2 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| P3 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| P4 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 |

| P5 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| M1 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| M2 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| M3 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| K1 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2 | 0.3 | 0.3 | 0.5 |

| K2 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 |

| K3 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2 | 0.3 | 0.4 | 0.5 |

| K4 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2 | 0.3 | 0.4 | 0.5 |

| K5 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2 | 0.3 | 0.4 | 0.5 |

| N1.1 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 | 0.5 |

| N1.2 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 | 0.5 |

| N1.3 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 | 0.5 |

| N1.4 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 | 0.5 |

| N2 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 | 0.5 |

| N3.1 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2-0.3 | 0.2-0.3 | 0.3 | 0.5 |

| N3.2 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2-0.3 | 0.2-0.3 | 0.3 | 0.3-0.4 |

| N3.3 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2-0.3 | 0.2-0.3 | 0.3 | 0.3-0.4 |

| N3.4 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2-0.3 | 0.2-0.3 | 0.3 | 0.3-0.4 |

| N4 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2-0.3 | 0.2-0.3 | 0.3 | 0.3-0.4 |

| S1 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 |

| S2 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| S3 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| S4 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.3-0.4 |

| S5 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.3-0.4 |

| S6 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.3-0.4 |

| H1 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| H2 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| H3 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| H4 | 0.1 - 0.2 | 0.1 - 0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| Ø, inch | ||||||

| 被削材 | 0.0394-0.1181 | 0.1181-0.1969 | 0.1969-0.3937 | 0.3937-0.7874 | 0.7874-1.1811 | >1.1811 |

| P1 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| P2 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| P3 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| P4 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| P5 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| M1 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| M2 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| M3 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| K1 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.020 |

| K2 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| K3 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.012 | 0.016 | 0.020 |

| K4 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.012 | 0.012 | 0.020 |

| K5 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.012 | 0.012 | 0.020 |

| N1.1 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 | 0.020 |

| N1.2 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.012-0.017 | 0.016-0.020 | 0.020 |

| N1.3 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.012-0.018 | 0.016-0.020 | 0.020 |

| N1.4 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.012-0.019 | 0.016-0.020 | 0.020 |

| N2 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.012-0.020 | 0.016-0.020 | 0.020 |

| N3.1 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.008-0.012 | 0.012 | 0.020 |

| N3.2 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.008-0.012 | 0.012 | 0.016-0.020 |

| N3.3 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.008-0.012 | 0.012 | 0.016-0.020 |

| N3.4 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.008-0.012 | 0.012 | 0.016-0.020 |

| N4 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.008-0.012 | 0.012 | 0.016-0.020 |

| S1 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| S2 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| S3 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| S4 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| S5 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| S6 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| H1 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| H2 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| H3 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| H4 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

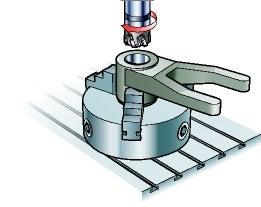

ワークのセットアップ

- リーマ加工するワークはしっかりクランプしてください。

- 貫通穴の場合は、切りくずを排出するスペースがあることを確認してください

- 薄肉部品をリーマ加工する場合は、部品全体にわたってクランプ力が均一であることを確認してください

リーマ加工用切削油

クーラントを直接刃先に供給することにより、長い工具寿命と優れた切りくず排出を実現することができます。

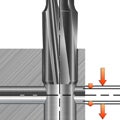

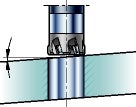

- 超硬ソリッドリーマにおいては、内部クーラントはストレートフルートのリーマでは軸方向、スパイラルフルートのリーマでは横方向となります

- 水溶性切削油は通常、油性より優れた工具寿命を示すことがあります

- 1.5MPa(15bar)の圧力を推奨

- 切削油の圧力を高めると、切りくず排出性が向上します

スパイラルフルート – 横方向クーラント

ストレートフルート – 軸方向クーラント

リーマ位置

下穴とリーマのオフセットは、びびりを避けるために可能な限り小さくします。

断続加工

リーマは通常、以下の加工に使用します:

- リーマのヘッド部が22mm (0.866 inch)より小さい場合、径2mm (0.079 inch)未満の交差穴

- リーマのヘッド部が22mm (0.866 inch)以上の場合、径3mm (0.118 inch)未満の交差穴。

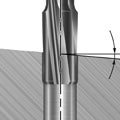

角度のある面、傾いた面のリーマ加工

リーマで角度のある面、傾いた面の加工をする場合:

- 入り口角度は5°以下にしてください

- 常に振れをできるだけ小さくしてください

- 超硬ソリッドリーマを使用する際は、クーラント、チャック、切削条件などを十分ご検討ください

下穴のリーマ加工

リーマ加工では、下穴との中心のずれや真直度の誤差を修正することはできません。

- 下穴の真直度は0.05 mm(0.002 inch)以下にしてください

- 下穴の径は推奨の取代を考慮してください