Come alesare un foro

Per l'alesatura di un foro è importante considerare quanto segue.

Asportazione del sovrametallo

Nelle operazioni di alesatura, la quantità consigliata di sovrametallo da asportare dipende dal materiale da lavorare e dalla finitura superficiale del foro pre-eseguito. Le tabelle che seguono forniscono indicazioni generali sulla quantità di materiale da lasciare per l'alesatura.

| Ø, mm | ||||||

| Materiale | 1-3 | 3-5 | 5.1-10 | 10.1-20 | 20.1-30 | >30 |

| P1 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 |

| P2 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| P3 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| P4 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 |

| P5 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| M1 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| M2 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| M3 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| K1 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.3 | 0.3 | 0.5 |

| K2 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 |

| K3 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.3 | 0.4 | 0.5 |

| K4 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.3 | 0.4 | 0.5 |

| K5 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.3 | 0.4 | 0.5 |

| N1.1 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 | 0.5 |

| N1.2 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 | 0.5 |

| N1.3 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 | 0.5 |

| N1.4 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 | 0.5 |

| N2 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 | 0.5 |

| N3.1 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.2-0.3 | 0.3 | 0.5 |

| N3.2 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.2-0.3 | 0.3 | 0.3-0.4 |

| N3.3 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.2-0.3 | 0.3 | 0.3-0.4 |

| N3.4 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.2-0.3 | 0.3 | 0.3-0.4 |

| N4 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.2-0.3 | 0.3 | 0.3-0.4 |

| S1 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 |

| S2 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| S3 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| S4 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.3-0.4 |

| S5 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.3-0.4 |

| S6 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.3-0.4 |

| H1 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| H2 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| H3 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| H4 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| Ø, poll. | ||||||

| Materiale | 0.0394-0.1181 | 0.1181-0.1969 | 0.1969-0.3937 | 0.3937-0.7874 | 0.7874-1.1811 | >1.1811 |

| P1 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| P2 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| P3 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| P4 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| P5 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| M1 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| M2 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| M3 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| K1 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.020 |

| K2 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| K3 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.012 | 0.016 | 0.020 |

| K4 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.012 | 0.012 | 0.020 |

| K5 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.012 | 0.012 | 0.020 |

| N1.1 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 | 0.020 |

| N1.2 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.012-0.017 | 0.016-0.020 | 0.020 |

| N1.3 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.012-0.018 | 0.016-0.020 | 0.020 |

| N1.4 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.012-0.019 | 0.016-0.020 | 0.020 |

| N2 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.012-0.020 | 0.016-0.020 | 0.020 |

| N3.1 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.008-0.012 | 0.012 | 0.020 |

| N3.2 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.008-0.012 | 0.012 | 0.016-0.020 |

| N3.3 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.008-0.012 | 0.012 | 0.016-0.020 |

| N3.4 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.008-0.012 | 0.012 | 0.016-0.020 |

| N4 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.008-0.012 | 0.012 | 0.016-0.020 |

| S1 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| S2 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| S3 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| S4 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| S5 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| S6 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| H1 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| H2 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| H3 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| H4 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

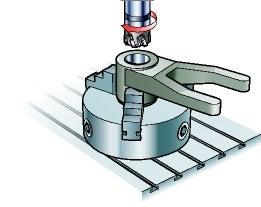

Setup del pezzo da lavorare

- Verificare che il pezzo da alesare sia adeguatamente bloccato

- Per i fori passanti, verificare che lo spazio per l'evacuazione dei trucioli sia sufficiente

- Per l'alesatura di componenti con pareti sottili, verificare che la forza di bloccaggio attorno al componente sia uniforme

Fluido da taglio per l'alesatura

La principale funzione del fluido da taglio è quella di erogare il refrigerante direttamente nella zona di taglio, contribuendo a una maggiore durata utensile e a una buona evacuazione truciolo.

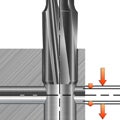

- Per gli alesatori in metallo duro integrale, il refrigerante interno è assiale negli alesatori a scanalatura diritta e laterale in quelli a scanalatura elicoidale

- Per aumentare la durata utensile, è consigliabile utilizzare come fluido da taglio un'emulsione anziché olio

- La pressione raccomandata è di 15 bar

- Una maggiore pressione del refrigerante può avere un effetto positivo su controllo truciolo e truciolabilità

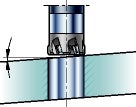

Scanalatura elicoidale – refrigerante laterale

Scanalatura diritta – refrigerante assiale

Posizione dell'alesatore

Per evitare vibrazioni, l'offset tra il foro pre-eseguito e l'alesatore dovrebbe essere quanto più piccolo possibile.

Tagli interrotti

Generalmente, gli alesatori possono essere usati per lavorare:

- Fori incrociati di diametro inferiore a 2 mm (0.079 poll.) se il diametro della testina dell'alesatore è inferiore a 22 mm (0.866 poll.)

- Fori incrociati di diametro inferiore a 3 mm (0.118 poll.) se il diametro della testina dell'alesatore è uguale a 22 mm (0.866 poll.) o superiore

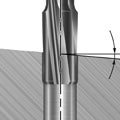

Alesatura di superficie angolata o inclinata

Quando si esegue l'alesatura di superfici angolate o inclinate con un alesatore:

- l'angolo massimo raccomandato in entrata è di 5 gradi

- verificare sempre che il runout sia minimo

- Quando si utilizzano alesatori in metallo duro integrale, consultare uno specialista tecnico

Alesatura di un foro pre-eseguito

L'alesatura non dovrebbe essere utilizzata per correggere eventuali errori di posizione o rettilineità del foro pre-eseguito.

- La rettilineità di un foro pre-eseguito dovrebbe essere inferiore a 0.05 mm (0.002 poll.)

- Verificare che il diametro del foro pre-eseguito consenta di ottenere le profondità di taglio radiali consigliate