Tornitura interna

Nella tornitura interna si lavora il diametro interno del pezzo. Lunghe sporgenze e difficile evacuazione truciolo sono due delle difficoltà legate alla tornitura interna. Le lunghe sporgenze possono creare problemi sia di flessione che di vibrazioni. Le vibrazioni e un'insoddisfacente evacuazione truciolo possono causare la rottura dell'inserto. Le difficoltà di evacuazione truciolo possono anche pregiudicare la qualità della finitura superficiale.

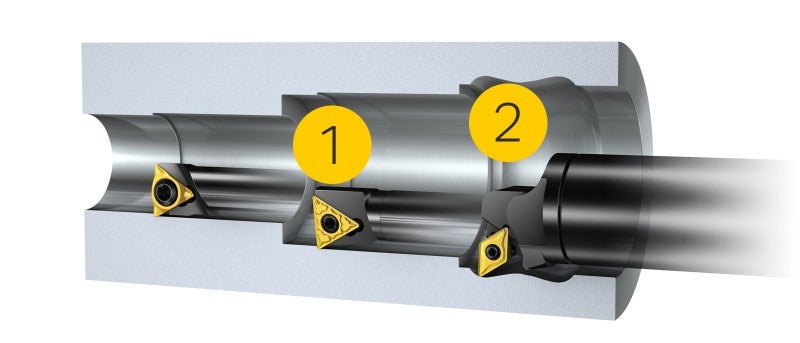

Le aree di applicazione base per la tornitura interna sono la tornitura longitudinale (1) e la tornitura di profili (2).

Tornitura longitudinale

La scelta dell’utensile è molto limitata dal diametro del foro e dalla lunghezza del componente da lavorare (la profondità del foro determina la sporgenza dell'utensile). Una regola generale è quella di scegliere un utensile con la minore sporgenza possibile e del massimo diametro possibile.

Selezionando l'utensile più adatto all'operazione, applicandolo correttamente e bloccandolo adeguatamente, è possibile minimizzare flessione e vibrazioni.

Forma dell'inserto

Nella tornitura interna, è consigliabile utilizzare inserti con posizionamento di base positivo perché, rispetto agli inserti negativi, generano basse forze di taglio. Anche un angolo di punta piccolo e un raggio di punta ridotto contribuiscono a diminuire le forze di taglio.

Angolo di registrazione

L'angolo di registrazione Incide sulla direzione e sulla grandezza delle forze di taglio assiali e radiali. Un angolo di registrazione grande (piccolo angolo di attacco) genera una grande forza di taglio assiale, mentre un angolo di registrazione piccolo (grande angolo di attacco) genera una grande forza di taglio radiale. È consigliabile adottare un angolo di registrazione prossimo a 90° (angolo di attacco 0°) e mai inferiore a 75° (angolo di attacco 15°).

Portautensili

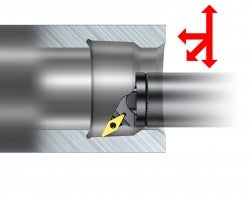

Se il componente presenta uno spallamento da lavorare, scegliere un utensile con un angolo di registrazione di 91–95° (angolo di attacco -1 ... -5°). È consigliabile usare un inserto triangolare o di tipo D (55°).

Se occorre un tagliente più robusto, scegliere un inserto di tipo C (80°).

In assenza di uno spallamento da lavorare e in condizioni stabili, è possibile aumentare la produttività utilizzando un inserto quadrato e un angolo di registrazione di 75° (angolo di attacco 15°).

Utensili per la tornitura longitudinale

Tornitura di profili

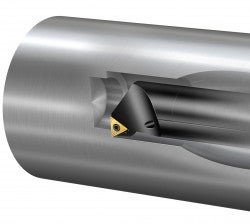

Nella profilatura interna, l'utensile è esposto a forze di taglio radiali e tangenziali. Le forze di taglio radiali flettono l'utensile allontanandolo dal pezzo, mentre le forze tangenziali spingono l'utensile in basso e lo allontanano dall'asse.

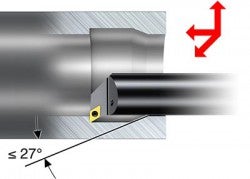

Durante la barenatura di fori di piccolo diametro, è particolarmente importante che l'angolo di spoglia inferiore dell'inserto sia abbastanza grande da evitare il contatto tra utensile e parete del foro.

Forma dell'inserto

Nella tornitura di profili, il taglio può variare in termini di profondità di taglio, avanzamento e velocità. Per esigenze di robustezza, economia ed accessibilità, è consigliabile selezionare il più grande angolo di punta possibile tra quelli disponibili. Gli angoli di punta utilizzati più frequentemente sono di 55° e 35°.

Angolo di registrazione

Angolo di registrazione e raggio di punta dell'inserto sono elementi ugualmente importanti per l'accessibilità. Per selezionare l'angolo di copiatura più adatto, è necessario analizzare il profilo del pezzo.

Tra il pezzo e l'inserto va mantenuto un angolo di taglio libero di almeno 2°. Tuttavia, per ragioni legate a finitura superficiale e durata utensile, si consigliano almeno 7°.

Portautensili

La scelta prioritaria dovrebbe essere un utensile con un angolo di registrazione di 93° (angolo di attacco -3°) e un inserto di tipo D (55°). Se occorre un angolo di penetrazione più grande, utilizzare un inserto di tipo V (35°).

Per poter eseguire la profilatura o praticare lo scarico di uno spigolo, scegliere un attacco con un angolo di registrazione di 107–117° (angolo di attacco -17 ... -27°).

Esistono utensili specifici per la barenatura, appositamente progettati per lavorare uno spallamento in direzione opposta