Come procedere alla barenatura

Ci sono diversi fattori da considerare per ottimizzare il processo di barenatura. Per ottenere un buon controllo truciolo è necessario valutare attentamente il setup dell'utensile, l'inserto e i dati di taglio. Seguendo i nostri suggerimenti è possibile realizzare componenti di buona qualità.

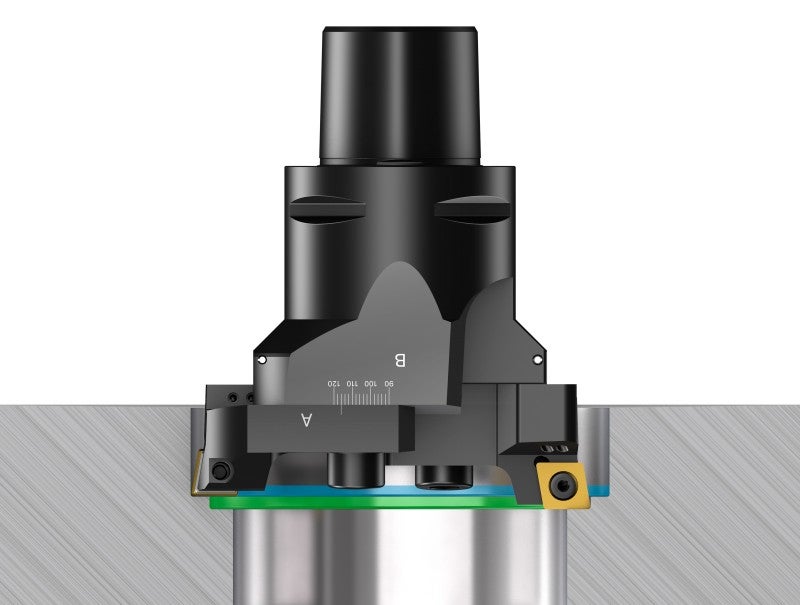

Setup stabile del bareno

La rigidità alla flessione e la trasmissione di momento torcente sono i due fattori principali da considerare nella scelta dei portautensili per operazioni di barenatura. Per i massimi livelli di stabilità e qualità del foro, utilizzare Coromant Capto® o un sistema modulare per piccoli diametri.

L'accoppiamento Coromant Capto® è l'unico sistema di attrezzamento modulare studiato per tutte le operazioni ad asportazione di truciolo, ivi compresi tutti i metodi di foratura. È possibile utilizzare gli stessi utensili da taglio e adattatori per varie applicazioni e macchine e, di conseguenza, standardizzare e scegliere un unico sistema di attrezzamento da impiegare in tutta l'officina. Tenere presente quanto segue:

- scegliere l'adattatore più corto possibile

- scegliere l'adattatore più robusto possibile

- se è necessaria una riduzione utilizzare, se possibile, la versione rastremata

- per sporgenze elevate (>4 × DCON), utilizzare adattatori antivibranti

- Per sporgenze elevate assicurare, se possibile, un bloccaggio rigido con contatto flangia sul mandrino

Un sistema modulare per piccoli diametri, come Coromant® EH, offre una grande flessibilità di attrezzamento. È possibile scegliere tra un'ampia varietà di testine, adattatori e steli. La riduzione delle scorte di utensili grazie a utensili standardizzati consente di minimizzare i tempi di fermo delle macchine.

Soluzione adatta per:

- Operazioni di barenatura che richiedono elevata profondità utile, come nei grandi centri di lavoro, nella gamma diametri di 1-36 mm (0.039-1.42 poll.)

- Tasche profonde, in quanto offre la necessaria profondità utile senza limitare la sicurezza del processo

Consigli e suggerimenti

- Per la massima stabilità, scegliere un accoppiamento della misura più grande possibile e con la più piccola sporgenza possibile

- Aumentare la rigidità dinamica aggiungendo un meccanismo per lo smorzamento delle vibrazioni

- Per sporgenze elevate (>4 × diametro accoppiamento), utilizzare utensili antivibranti

- Se è necessaria una riduzione, utilizzare se possibile la versione rastremata

- Gli adattatori di riduzione/estensione Coromant Capto® Tailor Made sono disponibili per ottimizzare il design e garantire la massima stabilità

- Per le lunghe sporgenze, una macchina utensile con accoppiamento di interfaccia macchina con contatto a flangia offre prestazioni migliori, ad es. accoppiamento Coromant Capto®, HSK e BIG-PLUS®.

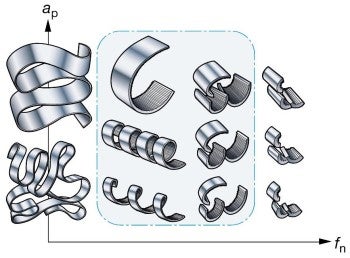

Controllo truciolo nelle operazioni di barenatura

La formazione e l'evacuazione truciolo sono elementi critici nelle operazioni di barenatura, soprattutto nei fori ciechi.

Verificare che la truciolabilità sia soddisfacente. L'intasamento da truciolo incide su qualità del foro, affidabilità e durata utensile. La geometria dell'inserto ed i dati di taglio sono cruciali. Utilizzare fluido da taglio per favorire l'evacuazione truciolo, aumentare la durata utensile e migliorare la geometria del foro.

Dati di taglio inadeguati possono portare a trucioli troppo corti/spessi e forze di taglio eccessive, provocando flessioni e vibrazioni. I trucioli lunghi possono accumularsi nel foro e provocare deterioramento della finitura superficiale ed intasamento da truciolo, con conseguente rottura dell'inserto.

I trucioli ideali dovrebbero essere a forma di virgola o spirale, in modo da essere facilmente evacuati dal foro. I fattori che incidono sulla truciolabilità sono:

- Macrogeometria e microgeometria dell'inserto

- Profondità di taglio, avanzamento e velocità di taglio

- Materiale

- Raggio di punta

- Angolo di registrazione (angolo di attacco)

Dati di taglio nelle operazioni di barenatura

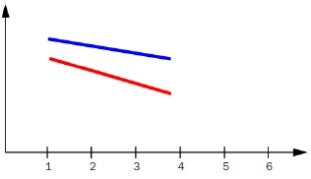

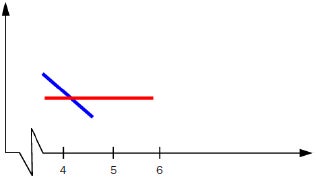

Quando si lavora con sporgenze più lunghe, la velocità di taglio deve essere ridotta. Gli schemi forniscono un'indicazione generale per la riduzione della velocità di taglio a sporgenze e geometrie differenti.

vc

L1 / D5m

Velocità di taglio in relazione alla sporgenza, con diverse geometrie

Blu: -PR

Rosso: -WM

vc

L1 / D5m

Velocità di taglio in relazione alla sporgenza

Blu: adattatore tradizionale

Rosso: adattatore antivibrante

Nota:

Le informazioni fornite da questi schemi devono essere considerate solo indicative della relazione tra velocità di taglio e rapporto sporgenza/misura dell'accoppiamento.

In linea generale, è possibile seguire le raccomandazioni per l'inserto e la qualità scelti ma con le seguenti eccezioni:

- Per assicurare la corretta evacuazione truciolo, i dati iniziali consigliati sono di 200 m/min (656 piedi/min) per la sgrossatura e di 240 m/min (790 piedi/min) per la finitura

- Velocità iniziale consigliata quando si utilizzano barre di alesatura per barenatura di precisione: Per barre corte in acciaio e metallo duro con inserti: 120 m/min (395 piedi/min)Per barre lunghe in acciaio: 90 m/min (295 piedi/min)Per barre in metallo duro integrale con geometria rettificata: 60 m/min (195 piedi/min)

- Un impegno del tagliente insufficiente può aumentare le vibrazioni dovute all'attrito durante il taglio e impedire un'azione di taglio corretta

- Se l'utensile è regolato al diametro minimo possibile, l'evacuazione truciolo diventerà più critica e potrebbe essere necessario ridurre la profondità di taglio

- L'avanzamento massimo durante la barenatura di precisione è limitato dalla finitura superficiale desiderata

Come migliorare la durata utensile nelle operazioni di barenatura

In un processo di barenatura, i tre principali parametri di lavorazione sono velocità, avanzamento e profondità di taglio. Ognuno di questi incide sulla durata utensile. La profondità di taglio è quella che ha l'effetto minore, seguita dalla velocità di avanzamento. La velocità di taglio, invece, ha di gran lunga l'effetto maggiore sulla durata dell'inserto.

Effetti della velocità di taglio

Valore troppo basso

- Tagliente di riporto

- Usura del tagliente

- Non economico

Valore troppo alto

- Rapida usura sul fianco

- Finitura scarsa

- Rapida usura per craterizzazione

- Deformazione plastica

La velocità di taglio, vc, ha un notevole impatto sulla durata utensile.

Regolare vc per una migliore economia (durata utensile sull'asse Y)

Effetti della velocità di avanzamento

Valore troppo basso

- Trucioli a nastro continuo

- Rapida usura sul fianco

- Tagliente di riporto

- Non economico

Valore troppo alto

- Minore controllo truciolo

- Finitura superficiale insoddisfacente

- Craterizzazione/deformazione plastica

- Alto assorbimento di potenza

- Saldatura dei trucioli

- Martellamento dei trucioli

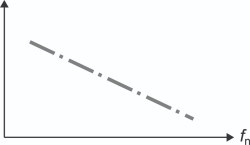

L'avanzamento, fn, ha un minore effetto sulla durata utensile rispetto a vc

(durata utensile sull'asse Y)

Effetti della profondità di taglio

Valore troppo basso

- Perdita di controllo truciolo

- Vibrazioni

- Calore eccessivo

- Non economico

Valore troppo alto

- Alto assorbimento di potenza

- Rottura dell'inserto

- Forze di taglio maggiori

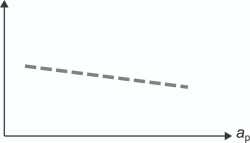

La profondità di taglio, ae, ha un effetto ridotto sulla durata utensile

(durata utensile sull'asse Y)

Come scegliere l'inserto corretto per le operazioni di barenatura

Per ottenere un buon controllo truciolo, è importante scegliere correttamente le dimensioni, la forma, la geometria e il raggio di punta dell’inserto.

- Per resistenza ed economia, selezionare un inserto con il più grande angolo di punta possibile

- Per la resistenza dell'inserto, selezionare un inserto con il più grande raggio di punta possibile

- In caso di tendenza alle vibrazioni, selezionare un raggio di punta più piccolo

l = lunghezza tagliente (dimensioni inserto)

RE = raggio di punta

Angolo di punta

Per ulteriori informazioni, vedere Barenatura di sgrossatura e Barenatura di precisione.

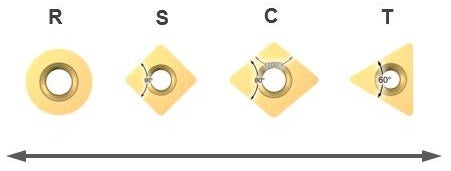

Forma dell'inserto di barenatura

La forma dell'inserto e l'angolo di punta per la barenatura variano notevolmente tra gli inserti di forma triangolare con piccolo angolo di punta e gli inserti rotondi.

Ogni forma ha proprietà esclusive. Alcune forniscono la massima robustezza per la sgrossatura mentre altre offrono la massima accessibilità per la barenatura di precisione.

Ogni forma ha anche esclusive limitazioni. Ad esempio, un'elevata accessibilità del tagliente durante la lavorazione comporta un tagliente più debole.

Robustezza del tagliente (angolo di punta grande)

- Tagliente più robusto

- Velocità di avanzamento superiori

- Forze di taglio maggiori

- Maggiori vibrazioni

Minore tendenza alle vibrazioni (angolo di punta piccolo)

- Tagliente più debole

- Accessibilità migliore

- Forze di taglio minori

- Minori vibrazioni

Inserti rotondi

Gli inserti rotondi hanno un tagliente più robusto, pertanto sono più resistenti rispetto agli inserti di forma triangolare nel caso di lavorazioni con grandi profondità di taglio.

Gli inserti rotondi sono una soluzione ad alta produttività per la lavorazione di materiali rivestiti, ad es. per la barenatura di Inconel 625 saldato nelle applicazioni per l'industria petrolifera e del gas.

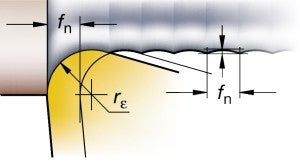

Raggio di punta dell'inserto e profondità di taglio

Il raggio di punta (RE) è un fattore di grande importanza nelle operazioni di barenatura. La scelta del raggio di punta dipende da profondità di taglio e avanzamento e incide su finitura superficiale, truciolabilità e resistenza dell'inserto.

Raggio di punta piccolo

- Ideale per piccole profondità di taglio

- Riduce le vibrazioni

- Tagliente debole

Raggio di punta grande

- Elevate velocità di avanzamento

- Grande profondità di taglio

- Elevata sicurezza del tagliente

- Pressioni radiali superiori

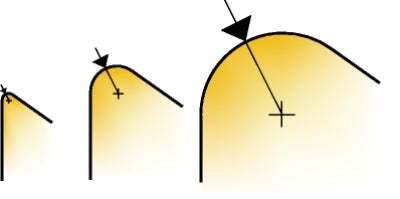

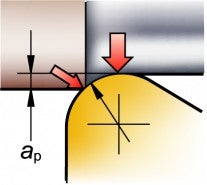

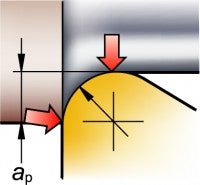

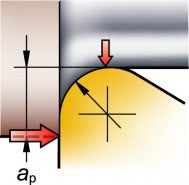

La relazione tra il raggio di punta e la profondità di taglio incide sulla tendenza alle vibrazioni. Scegliere un raggio di punta più piccolo rispetto alla profondità di taglio è spesso un vantaggio.

A profondità di taglio piccole, la forza di taglio risultante è radiale e tende ad allontanare l'inserto dalla superficie del foro. Aumentando la profondità di taglio, la forza di taglio risultante diventa assiale.

Come regola generale, la profondità di taglio non dovrebbe essere inferiore a 2/3 del raggio di punta. Evitare profondità di taglio inferiori a 1/3 del raggio di punta in caso di operazioni di finitura a profondità di taglio piccole.

Con un raggio di punta piccolo, è possibile mantenere al minimo le forze di taglio radiali sfruttando, nel contempo, tutti i vantaggi di un raggio di punta più grande tra cui una maggiore robustezza del tagliente, una migliore rugosità superficiale ed una pressione più uniforme sul tagliente.

La finitura superficiale generata è direttamente influenzata dalla combinazione di raggio di punta e velocità di avanzamento. Ulteriori informazioni su come ottenere una buona finitura superficiale.

Inserto raschiante

Utilizzare inserti raschianti per ottenere una migliore finitura superficiale con dati di taglio standard o salvaguardare la finitura superficiale lavorando a velocità di avanzamento sostanzialmente maggiori.

Gli inserti raschianti non sono consigliati per condizioni instabili e lunghe sporgenze.

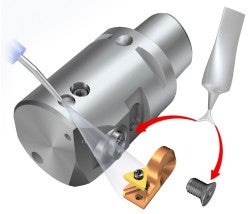

Fluido da taglio e refrigerante nelle operazioni di barenatura

Il fluido da taglio serve principalmente per l'evacuazione truciolo, il raffreddamento e la lubrificazione tra utensile e pezzo da lavorare. Inoltre, incide sulla qualità del foro e sulla durata utensile. Utilizzare l'adduzione interna di fluido da taglio per avvicinare quanto più possibile il fluido al tagliente.

- Utilizzare una miscela di olio solubile al 5-8%

- Valori superiori di pressione e volume migliorano l'evacuazione truciolo

- Soprattutto con l'alluminio, è possibile usare un fluido da taglio nebulizzato o una lubrificazione minimale

- La barenatura senza refrigerante può essere eseguita su materiali a truciolo corto, preferibilmente per fori orizzontali o passanti Durata utensile limitataL'aria compressa migliora notevolmente l'evacuazione truciolo

Nota:

- La lavorazione senza refrigerante non è mai consigliabile su acciaio inossidabile (ISO M) e leghe HRSA (ISO S)

- L'adduzione esterna di fluido da taglio è accettabile con i materiali a truciolo corto ma deve essere costantemente diretta sulla zona di taglio. Se non è possibile, provare la barenatura senza refrigerante

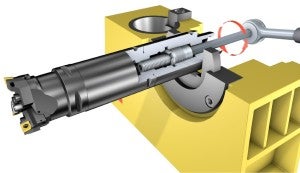

Assemblaggio di un bareno

I bareni devono spesso essere assemblati abbinando componenti diversi a seconda dell'operazione:

- Slitte o cartucce

- Adattatori per barenatura

- Riduzioni

- Estensioni

- Attacchi base

È sempre fondamentale che vengano rispettati i valori di momento torcente consigliati per l'assemblaggio e che vengano utilizzati un buon dispositivo di presettaggio e misurazione (tool presetter) e un'attrezzatura adeguata.

Chiave torsiometrica

Per ottenere le migliori prestazioni dagli utensili di barenatura, è consigliabile utilizzare una chiave torsiometrica per garantire il corretto serraggio sia del bareno sia dell'inserto. Un momento torcente eccessivo incide negativamente sulle prestazioni dell'utensile e può provocare la rottura di inserto, rondella, molla a tazza e vite. Un momento torcente troppo basso comporta il possibile spostamento della slitta o dell'inserto, insorgenza di vibrazioni e una minore qualità del risultato di taglio.

Vedere il catalogo degli utensili rotanti per il momento torcente di serraggio raccomandato per il vostro bareno.

Manutenzione degli utensili

Controllare regolarmente le sedi inserto per verificare che non siano state danneggiate durante la lavorazione o la manipolazione. Verificare che le sedi inserto siano libere da sporcizia o trucioli di metallo prodotti dalla lavorazione.

Sostituire le viti, le rondelle e le molle a tazza usurate o del tutto consunte. Verificare di disporre di una chiave torsiometrica per serrare correttamente le viti.

Per ottenere le massime prestazioni, è consigliabile pulire tutte le parti maschio e femmina e lubrificare con olio almeno una volta l'anno. Quando necessario, il lubrificante dovrebbe essere applicato sia sulla filettatura sia sulla testa della vite.

- Pulire tutti gli elementi dell'assieme prima dell'assemblaggio

- Per le viti, usare Molycote

- Lubrificare tutti gli elementi dell'assieme con olio almeno una volta all'anno

- Pulire e lubrificare le testine microregistrabili e la testina di scanalatura frontale con olio. Almeno una volta all'anno e, in caso di uso permanente, una volta al mese

- Utilizzare olio macchina leggero senza acidi Mobil Vectra Oil Nr. 2BP Energol HLP-D32Klueber Isoflex PDP 94

La lubrificazione si effettua premendo la sfera caricata a molla ed aggiungendo qualche goccia di olio leggero. Per effetto della forza centrifuga, l'olio viene spinto verso l'esterno ed impedisce l'introduzione di sporcizia nell'adattatore.

Lubrificazione delle testine microregistrabili

Barenatura su materiali differenti

Le raccomandazioni fornite per la tornitura su materiali differenti sono valide anche per la barenatura.