De grands moments

Participer à la construction du tunnel du Mont Blanc, mettre en place des stations de concassage et établir un record du monde, tous ces moments, grands ou petits, sont ce qui fait l'histoire d'une société. Voici quelques-uns de nos grands moments.

À la fin des années 1930, le carbure cémenté est devenu rare en Suède. Le responsable de la production, Carl Sebardt, a pris l'initiative de lancer une collaboration avec l'usine Luma de l'Association de Coopération Suédoise qui fabriquait à l'époque du carbure cémenté à usage militaire.

En 1942, Sandvik et Luma ont passé un accord sur dix ans dont le principal effet était de transférer les droits exclusifs du traitement du carbure cémenté à usage civil au profit de Sandvik.

Sebardt décida plus tard de nommer cette nouvelle activité Coromant, un mot constitué du début du mot Corona, le nom de la branche acier rapide de Sandvik à l'époque, et de la fin du mot « diamant ». C'était le début d'une longue histoire.

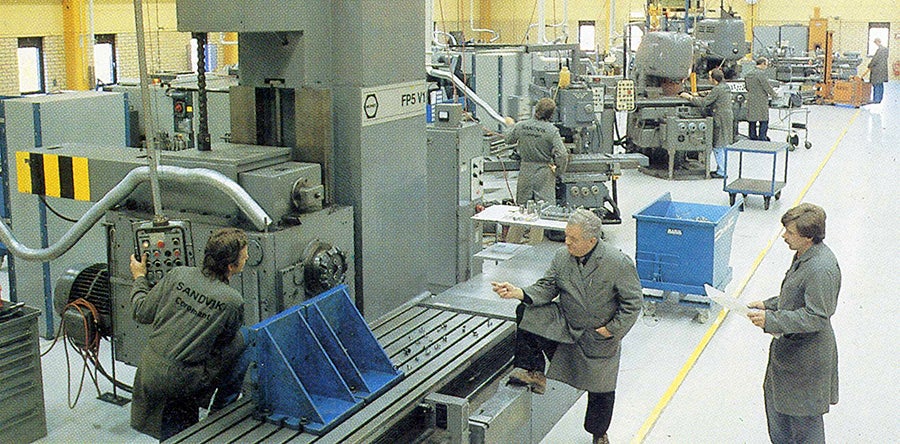

Réaffûtage de pointe

Sandvik Coromant a compris très tôt que la remise en état des outils usés était essentielle pour les clients. Mais lorsqu'ils réaffûtaient les plaquettes carbure, les performances n'étaient plus aussi bonnes. En 1944, Sandvik Coromant a ouvert ses premiers ateliers de réaffûtage pour que ses clients puissent avoir accès à des équipements de pointe et à du personnel spécialisé. Les clients pouvaient désormais faire réparer et réaffûter leurs outils tandis que le personnel suivait une formation sur l'entretien des outils carbure cémenté.

Grâce à cela, le coût de l'outillage s'est trouvé réduit pour les clients et leur productivité s'est améliorée. Sandvik Coromant a très tôt gagné en renommée dans l'industrie.

Une route au long cours

Chez Sandvik Coromant, nous sommes fiers de notre esprit d'innovation et de nos importants efforts de recherche qui sont au cœur de nos activités depuis le début. Les clous de pneus Sandvik (Sandvikbrodden en suédois) en sont une excellente illustration. Il a fallu plusieurs années au service des pièces d'usure pour développer une nuance de carbure cémenté suffisamment résistante à l'usure et durable. C'est ce qui a permis de créer les clous Sandvik, les Sandvikbrodden, qui ont contribué à rendre les routes suédoises plus sûres.

La qualité de ces clous a été souvent mise à l'épreuve. Un constructeur automobile a ainsi décidé de les tester sur des pneus de camion supportant un véhicule de 29 tonnes. Au bout de 30 000 kilomètres, les pneus étaient en fin de vie, mais pas les Sandvikbrodden. Sur 552 clous, 448 étaient encore en parfait état.

La production a atteint 15 millions de clous par semaine à son apogée.

La French connection vers l'Italie

En 1965, la distance entre Paris et Rome s'est raccourcie de 150 kilomètres grâce au nouveau tunnel du Mont Blanc inauguré par le Président français Charles de Gaulle et le Président italien Guiseppe Saragat. C'était, à l'époque, le plus long tunnel routier.

Il a fallu six années pour le percer à travers la chaîne du Mont Blanc qui comporte certains des plus hauts sommets d'Europe de l'ouest. Une fois terminé, le tunnel a relié la ville française de Chamonix à Courmayeur en Italie.

Le projet a mis en œuvre une collaboration entre Sandvik et Atlas Copco et des têtes de forage faites en carbure cémenté Sandvik Coromant.

La productivité vient chez vous

Les camionnettes de restauration rapide, les bus convertis en unités de collecte de sang et les bibliobus font partie du paysage urbain aussi bien que rural. Sandvik Coromant n'est pas en reste dans le monde des services mobiles avec son Corovan qui sillonne le marché japonais depuis les années 1960. Il s'agit d'une fourgonnette aménagée en vitrine ambulante que les commerciaux peuvent utiliser pour présenter la gamme de produits Sandvik Coromant. Le Corovan est aussi utilisé lors d'événements marketing locaux.

« De toute manière, nous allons voir nos clients », dit Mitsuhiro Kokubo, technico-commercial Sandvik Coromant. « Lorsque nous prenons le Corovan, nos visites prennent des airs d'événements festifs, même s'il ne s'agit que d'une visite de routine. »

« Voilà une salle d'exposition originale. » « Une sacré gamme d'outils ! » « C'est super ! » Voilà quelques-unes des remarques entendues lorsque les technico-commerciaux de Sandvik Coromant Japon arrivent avec le Corovan. Les clients apprécient de voir les produits réels plutôt que des photos dans des brochures ou sur Internet.

« J'aime pouvoir toucher les produits pour m'en faire une meilleure idée. J'apprécie aussi de voir la gamme dans toute sa variété sans avoir à me déplacer », dit Fumihiko Andoh, directeur adjoint de la production, Unité de Production N° 2 à Oguchi, préfecture d'Aichi au Japon.

Une solution originale pour un personnel d'exception

Quand les temps sont durs, des mesures s'imposent. Mais pas toujours pour le pire. Pendant l'hiver 1992-1993, l'entrepôt de Sandvik Coromant à Gimo, en Suède, a connu une période difficile et une solution originale a été mise en œuvre. L'entrepôt devait réduire ses activités et licencier 185 employés. Mais ses responsables ont lancé l'idée de répartir la charge de travail entre tous les employés en instaurant une semaine de quatre jours au lieu de cinq. La majorité des salariés ont accueilli cette initiative avec joie.

La semaine de quatre jours était censée rester en vigueur jusqu'en 1995, mais elle a pris fin à l'été 1994 alors que l'économie retrouvait de la vigueur ; les salariés ont tous repris le rythme de travail sur cinq jours par semaine.

Les chiliens dans la mine

Le 5 aout 2010, un effondrement s'est produit dans la mine d'or et de cuivre de San Jose au Chili, emprisonnant 33 mineurs. Les hommes ont pu parvenir à un abri sous terrain d'urgence contenant un peu de nourriture en boîte et dix bouteilles d'eau ; il y avait aussi quelques cuves d'eau destinée aux circuits de refroidissement des machines. Ce n'était pas de l'eau destinée à la consommation, mais elle s'est avérée vitale.

Au bout de 17 jours, une tête de forage a fini par apparaître et les mineurs emprisonnés ont pu communiquer avec la surface. Le mot qu'ils ont attaché à la tête de forage disait « Nous sommes tous là, les 33 ».

Le système CoroDrill 800 Ejector de Sandvik Coromant a été à la base du dispositif de forage qui a percé un mince conduit de 610 mètres jusqu'aux mineurs permettant de les approvisionner en nourriture et en eau. Il fallut 52 jours de plus pour percer un puits assez large pour pouvoir faire sortir les hommes à l'aide d'une capsule. Tous ont pu être sauvés. Leur calvaire aura duré 69 jours au total.

Des millions de téléspectateurs dans le monde entier ont suivi ce sauvetage rendu possible par le savoir-faire technologique, par un moral d'acier et par une foi inébranlable.

Une barre d'alésage imbattable

En 2015 a eu lieu une véritable percée et un record mondial a été battu grâce à une collaboration étroite, à une conception soignée et à des solutions complètes. Cela s'est passé chez Gurutzpe Turning Solutions, une entreprise de la province de Guipúzcoa, au Pays Basque espagnol.

« Il y a quelques années, nous avons participé au salon BIMU en Italie et nous avons rencontré une société d'Arabie Saoudite qui était très intéressée par le potentiel de nos tours », explique Oscar Anitua, responsable marketing chez Gurutzpe. « Ses représentants sont venus visiter notre usine et nous avons pu leur montrer notre savoir-faire en matière de technologie et de conception. Ils nous ont alors commandé un tour de 20 mètres de long. » C'est sur ce tour que la plus grande barre d'alésage antivibratoire renforcée Silent Tools du monde, fabriquée par Sandvik Coromant, a été montée.

Selon Jon Arregi, spécialiste machines chez Sandvik Coromant,

« quand la commande a été passée, Sandvik Coromant Ibérica s'est mis en rapport avec le service de l'usinage antivibratoire de Sandvik Coromant à Trondheim pour la fabrication de la barre d'alésage antivibratoire de 4200 millimètres de long, soit 14 fois son diamètre de 300 millimètres. La collaboration entre Sandvik Coromant Trondheim et Gurutzpe s'est aussi étendue à la conception du système d'attachement de la barre en machine. »

La fabrication de la barre d'alésage a pris quatre mois. Le résultat est une barre de 6090 millimètres de long, un record mondial.

Le Centre Sandvik Coromant

En octobre 2014, après deux années de construction, Sandvik Coromant a inauguré son nouveau Centre mondial à Sandviken en Suède. En Novembre de la même année, la société a ouvert un centre similaire à Langfang en Chine. Le chef de projet senior Bertil Isaksson dit qu'à l'époque, Sandvik Coromant voyait ces centres comme des lieux de rencontre internationaux pour les industriels.

« Nous voulons montrer que Sandvik Coromant appartient à l'industrie manufacturière du futur », explique-t-il. « Les clients qui s'y rendent ont un aperçu de ce qui se passera dans leur domaine d'activité. Ils découvrent aussi ce que Sandvik Coromant peut leur apporter en tant que partenaire. »

« Le message que nous voulons que les visiteurs retiennent est clair », poursuit Isaksson. « Sur le plan technique, ils peuvent se familiariser avec nos nouveaux produits et trouver des solutions à leurs problèmes de productivité. Pour les problèmes difficiles, nous pouvons mettre à leur disposition notre savoir en matière d'applications. Je peux vous garantir que nous avons des solutions pour tous les besoins. »

Il existe tout un réseau de Centres Sandvik Coromant dans le monde et l'expérience que chacun de ces centres accumule est partagée avec les autres. Klas Forsström, qui était président de Sandvik Coromant à l'époque, a commenté cet investissement. « Nous avons créé ce lieu de rencontre de classe internationale parce que nous sommes convaincus que l'industrie manufacturière en a besoin. » « Les centres s'adressent à tous ceux qui s'intéressent à l'amélioration de la productivité, aux dernières innovations technologiques et à l'avenir de la production manufacturière dans le monde. »