Comment a-t-elle été fabriquée ?

Comment Sandvik a fabriqué la première guitare indestructible au monde par impression 3D

C'est une tradition chez les stars du rock de démolir des guitares, et peu le font avec autant d'enthousiasme que l'artiste suédois Yngwie Malmsteen. Sandvik a décidé de tester ses techniques les plus récentes en fabriquant une guitare incassable, faite entièrement en métal, et en invitant Malmsteen à déployer ses talents destructeurs sur cet objet.

Pour mener ce projet à bien, Sandvik a fait appel à plusieurs de ses experts. Le but était de démontrer comment on pouvait utiliser des techniques de pointe pour fabriquer quelque chose qui soit à la fois très précis et extraordinairement durable.

« Des matériaux de pointe, un usinage de précision, la fabrication additive, la fabrication pilotée par les données – ce sont les types de processus qu'il faut mettre en œuvre pour créer quelque chose d'aussi complexe et esthétique qu'une guitare électrique destinée à un maître de cet instrument », dit Klas Forsström, Président de Sandvik Machining Solutions. « Nous voulions aussi montrer que nous pouvions fabriquer un instrument incassable, même pour Yngwie. Ce projet est une vitrine idéale pour montrer notre savoir-faire et nos compétences… tout autant que celles du musicien. »

Un projet collaboratif

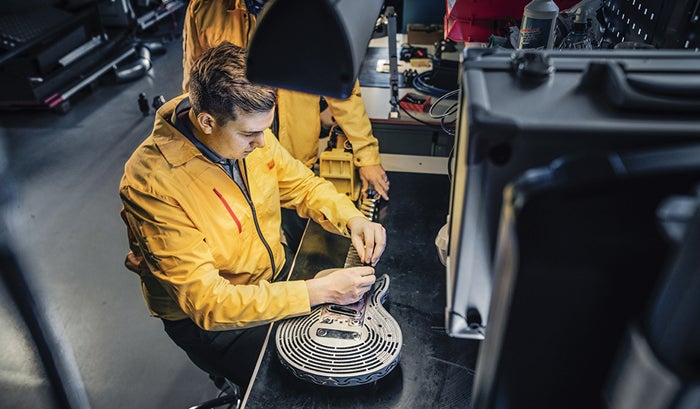

Plusieurs mois avant le concert programmé en Floride, c'est en Suède que Sandvik a réuni ses experts en matériaux, en process d'usinage et en fabrication additive pour définir la feuille de route du projet.

Sandvik n'avait jamais fabriqué de guitare auparavant, c'est pourquoi la société a fait appel au célèbre fabricant britannique Drewman Guitars. « Tout était à inventer », indique le designer de Drewman, Andy Holt. « Nous voulions que cette guitare ne ressemble à aucune autre. »

À tel point que pendant toute une période du processus de développement, Holt envoyait aux ingénieurs de Sandvik un nouveau fichier de design numérique quotidiennement. Au terme de cette collaboration étroite, le designer d'instruments aussi bien que les ingénieurs étaient d'accord pour dire que la guitare qu'ils avaient conçue était un véritable chef-d'œuvre technologique.

La seule guitare indestructible au monde

Henrik Loikkanen, développeur de process d'usinage chez Sandvik Coromant, joue de la guitare depuis son plus jeune âge et Malmsteen est pour lui une idole. Mais, contrairement à son idole, il n'a jamais détruit une seule guitare (« trop cher ! », s'exclame Loikkanen). Pour comprendre comment Malmsteen s'y prend pour détruire ses instruments, Loikkanen a visionné des vidéos sur YouTube.

« Il fallait mettre au point une guitare qui ait un bon son et qui soit absolument impossible à casser, quelle que soit la méthode qu'on utilise pour cela », explique Loikkanen. « La difficulté était le point faible au niveau de la jonction entre le manche et la caisse de résonance car c'est généralement là que les guitares se cassent. » Les ingénieurs de Sandvik Coromant ont donc décidé de repenser entièrement cet assemblage. L'ensemble formé par le manche et la touche est prolongé par un élément de jonction qui s'insère profondément dans la caisse de résonance de la guitare.

Yngwie aime que l'espace entre les frettes sur la touche soit légèrement creusé pour mieux contrôler les notes, aussi les ingénieurs ont pris soin d'usiner des dépressions légèrement arquées sur le manche. Pour que la guitare soit aussi légère que possible, Sandvik Coromant à évidé l'arrière du manche et de la touche.

« Toutes les frettes doivent être exactement à la même hauteur pour éviter que les cordes ne vibrent contre elles de manière disgracieuse », dit Loikkanen.

Des conditions de coupe de pointe

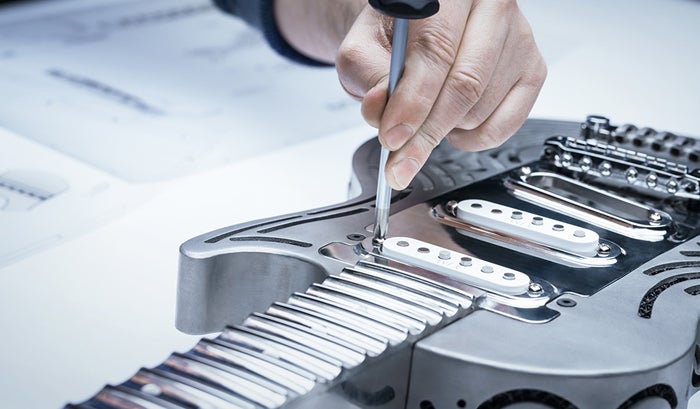

Les pièces longues et minces comme le manche de la guitare et sa touche sont difficiles à usiner car elles peuvent se déformer. Sandvik Coromant a utilisé un logiciel de pointe pour effectuer une simulation numérique du fraisage avant d'usiner la pièce.

« La précision était essentielle », indique Henrik Loikkanen. « Nos logiciels intègrent des années d'expérience. Ils ont sélectionné les outils et les conditions de coupe qui convenaient le mieux pour usiner le manche et la touche dont certaines parties ne faisaient qu'un millimètre d'épaisseur. »

Grâce à l'automatisation, la frette a pu être fraisée entièrement dans une seule et même machine. Ce processus nécessitait 90 opérations distinctes qui ont été effectuées sans aucun arrêt de la machine pour changer les outils.

« On monte dans la machine une barre de métal brut et il en ressort une pièce finie », dit Loikkanen. « C'est une manière plus intelligente de retirer de la matière. On peut réduire le temps de cycle et produire des pièces à moindre coût. »

Les ingénieurs ont fabriqué plusieurs prototypes, plus légers à chaque fois, jusqu'à obtenir la pièce finale. Des fraises CoroMill® ont permis de donner au métal une surface lisse et brillante.

D'après Loikkanen, la collaboration entre les différentes divisions de Sandvik a été essentielle pour la production de la guitare incassable. Il a notamment pu aider Sandvik Additive Manufacturing à fraiser les finitions sur le corps de la guitare produit par impression 3D de même que d'autres petites pièces. Sandvik Coromant a aussi travaillé avec Sandvik Materials Technology pour le choix de l'acier et pour la fabrication de la structure isotrope qui s'insère dans le manche, faite en acier hyper duplex. Pour Loikkanen, la collaboration et le travail d'équipe étaient les véritables objectifs de la fabrication de cette guitare.

« Sandvik Coromant est connu pour l'aide que nous apportons à nos clients sur des tâches complexes. Nous fournissons des outils mais nous aidons aussi les clients à développer les meilleures méthodes pour utiliser ces outils au mieux dans chaque application particulière ».