Hammaspyörät ja ura-akselit

Hammaspyörät

Karkaisemattomien hammaspyörien koneistaminen mittatarkasti on yleinen haaste.

Kääntöteräinen jyrsin on kustannustehokas vaihtoehto uudelleenhiottaville pikateräksisille tai täyskovametallisille vierintäjyrsimille hammaspyörien valmistukseen moduuleissa 3–10 sarjatuotantona. Pienemmille moduuleille ja tuotantomäärille suosittelemme kiekkojyrsimiä täysprofiiliterillä sekä InvoMilling-ohjelmaa. Se on erinomainen vaihtoehto myös prototyyppien valmistukseen.

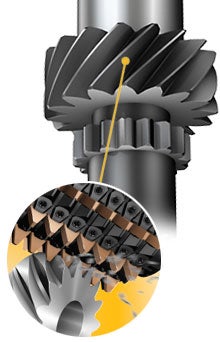

CoroMill® 176

CoroMill 176 on suunniteltu moduulien 3–10 hammaspyörien koneistukseen. Jyrsimen suuri lastuamisnopeus ja nopea teränvaihto lyhentävät jaksoaikoja ja lisäävät tuottavuutta.

Ura-akselit

Kiekkojyrsimet, kuten CoroMill® 171.4 ja CoroMill 172, ovat hyviä vaihtoehtoja ura-akseleiden erittäin monipuoliseen koneistukseen lyhyinä sarjoina. Uuden kääntöterätekniikan ansiosta hammastuksia voidaan koneistaa erikoismallisten vierintäjyrsinkoneiden lisäksi myös tavanomaisilla koneilla, esimerkiksi monitoimikoneella tai koneistuskeskuksella.

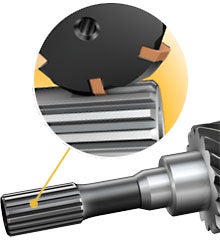

CoroMill® 171.4 ja CoroMill® 172

CoroMill® 171.4- ja CoroMill 172 -kiekkojyrsimet ovat monipuolinen ja aikaa säästävä ratkaisu korkealaatuisten ura-akseleiden jyrsintään moduuleilla 0.8–3 (CoroMill 171.4) ja 3–10 (CoroMill 172).

Power skiving

Power skiving -menetelmää käytetään hammaspyörien ja ura-akseleiden sarjatuotantoon. Kappale voidaan koneistaa 5-akselisella monitoimikoneella valmiiksi yhdellä asetuksella. Jaksoaika on tuntuvasti lyhyempi kuin perinteisissä koneistusmenetelmissä, kuten avennus, vierintähöyläys ja vierintäjyrsintä.

®CoroMill 178 -jyrsimiä PM-HSS- ja täyskovametalliversioina on saatavilla moduuleihin 0.2–6 (DP 120–4) ja ®CoroMill 180 -kääntöteräjyrsimiä moduuleihin 2–8 (DP 12–3).

InvoMilling™

InvoMilling on monipuolinen menetelmä hammaspyörien valmistukseen nykyaikaisilla monitoimikoneilla tai 5-akselisilla koneistuskeskuksilla. Menetelmä tarjoaa uusia kustannustehokkaita tapoja valmistaa hammastettuja kappaleita ilman vierintäjyrsinkonetta.

Kappale voidaan koneistaa valmiiksi yhdellä asetuksella samassa koneessa, joten kokonaistuotantoaika lyhenee dramaattisesti. Optimaaliset työkalut kasvattavat oleellisesti lastuamisarvoja ja pienentävät kappalekohtaisia kustannuksia.