Tronzado

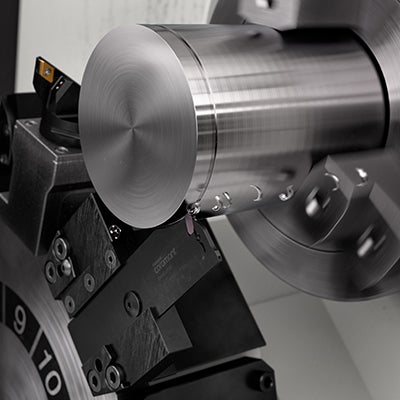

Las operaciones de tronzado se suelen realizar en máquinas con avance de barra, a menudo con producción en serie. Habitualmente, el tronzado es solo una pequeña parte del tiempo total de mecanizado de la pieza y por ello no suele ser un área de enfoque para el ahorro de tiempo. Sin embargo, tras la secuencia de tronzado, algunas piezas tienen características adicionales para mecanizar en el husillo secundario. Si las virutas envuelven la pieza, pueden impedir la sujeción de la pieza siguiente en el husillo secundario. En este caso, la máquina producirá piezas defectuosas o incluso se detendrá. Las virutas enredadas alrededor de la pieza acabada pueden provocar problemas en las operaciones siguientes (tratamiento térmico, desbarbado, montajes, etc.) y dañar el acabado superficial. Como el tronzado suele ser una de las últimas operaciones en la pieza, la seguridad tiene una gran importancia. Si la herramienta se rompe durante el tronzado, la pieza suele desecharse. Esto puede resultar en tiempos muertos prolongados.

Consejos de tronzado: cómo elegir las herramientas de tronzado.

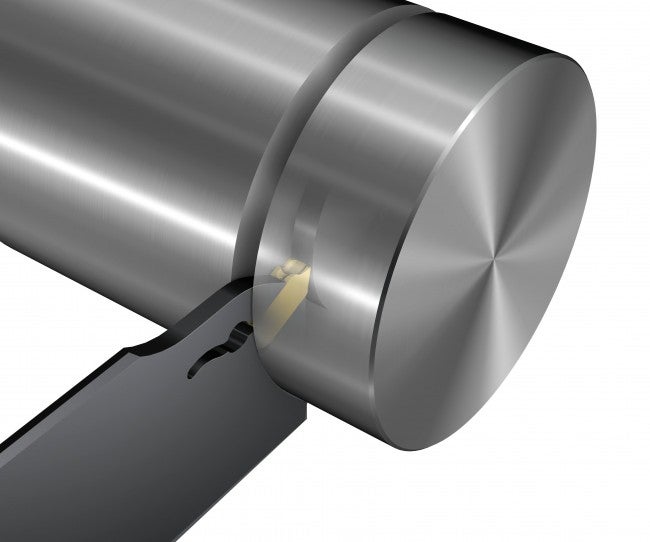

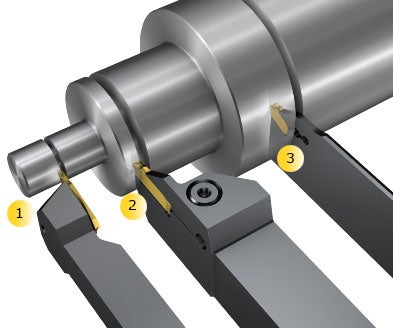

1. Tronzado poco profundo

2. Tronzado medio

3. Tronzado profundo

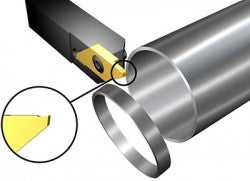

Dado que la seguridad del proceso es muy importante, es preferible elegir una herramienta con refrigerante de precisión. Esto permitirá evacuar la viruta, reducir la temperatura y el desgaste de la plaquita, y mejorar el acabado superficial. Utilice una herramienta con el voladizo más corto posible y una sujeción de plaquita segura para la mejor estabilidad. A la hora de tronzar una pieza, ya sea barra o tubo, es importante ahorrar material y minimizar la fuerza de corte. Una plaquita estrecha genera menores fuerzas de corte y ahorra material. Elija una geometría de plaquita diseñada para tronzado. Estas plaquitas especializadas producen virutas más finas que la ranura. El resultado es una operación de tronzado con buen control de la viruta y acabado superficial.

La primera elección para tronzado

Deben considerarse como primera elección las soluciones de uno y dos filos para las diferentes operaciones de tronzado. Utilice plaquitas diseñadas para producir virutas más estrechas que la ranura.

Para tronzado poco profundo (diámetros ≤ 12 mm (0.47 pulg.)), use plaquitas de 3 filos para garantizar el tronzado rentable en producciones en serie.

Tronzado medio

Para tronzado medio (diámetros ≤ 40 mm (1.57 pulg.)) utilice portaherramientas de sujeción por tonillo o efecto elástico con plaquitas de 2 filos.

Tronzado profundo

Para tronzado profundo (diámetros ≤ 112 mm (4.41 pulg.)), la estabilidad de la herramienta es crucial dado que este tipo de corte somete a la plaquita a grandes fuerzas. Por ello, la mejor elección es una lama con una sujeción de efecto elástico y una plaquita de un solo filo.

Tronzado sin tetones ni rebabas

Para evitar tetones y rebabas en tronzado, utilice una geometría aguda con radio de punta pequeño. Una plaquita acodada frontal también reducirá la formación de tetones y rebabas. Las plaquitas acodadas crearán fuerzas laterales y solo se recomiendan para voladizos cortos (< 13 mm [0.51 pulg.]).

Mecanizado de piezas pequeñas.

Para mecanizado de piezas pequeñas, utilice una plaquita con el ancho más pequeño y los filos más agudos. Para mejorar la seguridad del proceso, utilice una herramienta con refrigerante de precisión. Si no es necesaria una herramienta extremadamente aguda, elija una plaquita de 3 o 2 filos para una solución más rentable o diámetros más grandes.

Consejos de tronzado: cómo realizar operaciones de tronzado.

Tronzado de tubos y barras

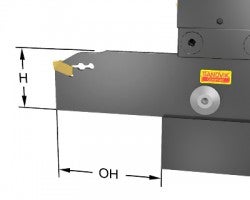

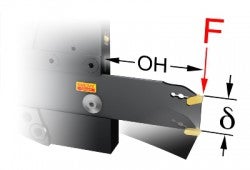

Voladizo (OH)

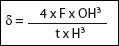

Minimizar el voladizo. Al tronzar barras, un menor voladizo y una lama más alta reducen al cubo la flexión hacia abajo (δ).

Un voladizo corto aumenta considerablemente la estabilidad. Tronce cerca del portapinzas. Esto es especialmente importante al tronzar con plaquitas delgadas que requieren condiciones estables y una manipulación cuidadosa.

- Para un OH inevitablemente largo, utilice una geometría de corte ligero

- Si el OH es inferior a 1.5xH, utilice el avance recomendado para la geometría

- Si la OH supera 1.5xH, reduzca el avance al límite inferior del avance recomendado para la geometría

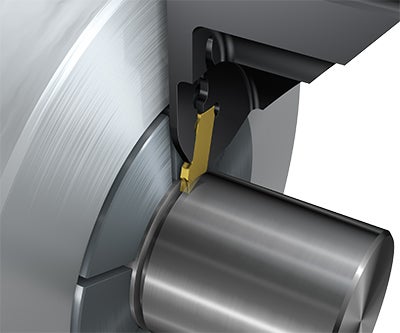

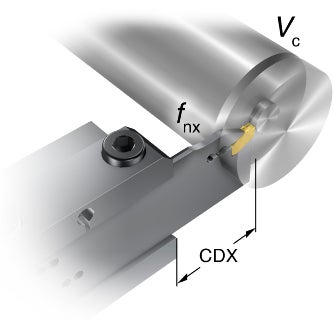

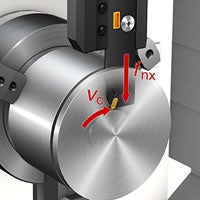

Altura central de la herramienta

Es importante tener la altura central correcta ±0.1 mm (±0.004 pulg.), especialmente al tronzar hacia el centro. Para voladizos largos, utilice una flexión máxima de +0.1 mm (+0.004 pulg.) por encima del centro para compensar la flexión hacia abajo.

El posicionamiento bajo el centro causa:

- Aumenta el tetón

- Rotura (fuerzas de corte desfavorables)

El posicionamiento en el centro causa:

- Rotura (empuja por el centro)

- Rápido desgaste en incidencia (poca incidencia)

Velocidad de avance

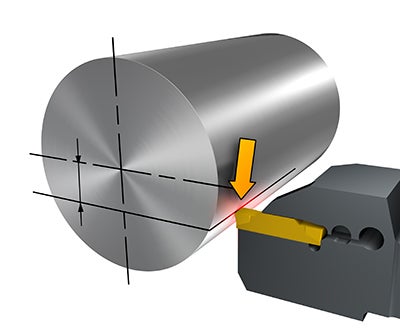

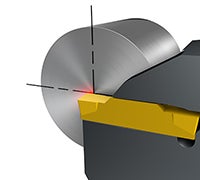

Mecanizar a través del centro de una barra crea exigencias de tenacidad innecesarias que pueden provocar la rotura de la plaquita. Aquí, la plaquita está expuesta al bruñido porque la pieza empieza a moverse en la dirección de corte opuesta. Esta acción expone la plaquita a cargas de tracción que resultan en roturas.

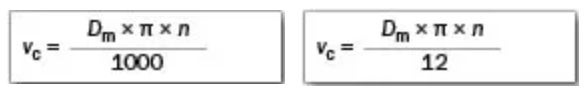

Calcular la velocidad:

Reduzca el avance hasta un 75 % aprox. 2 mm (0.08 pulg.) antes del centro. Al reducir el avance en el centro, desciende la fuerza de corte y aumenta drásticamente la vida útil de la herramienta; asimismo, un avance mayor en la periferia mejora la productividad y la vida útil de la herramienta. Para evitar la rotura de la herramienta, detenga el avance a aprox. 0.5 mm (0.02 pulg.) antes de llegar al centro de la barra y luego corte la parte que caerá debido a su peso y longitud.

El avance hacia el centro provoca la rotura

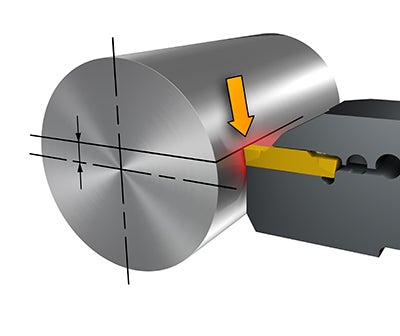

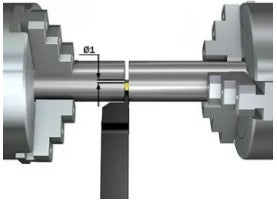

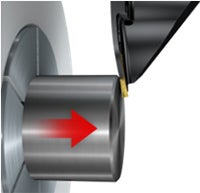

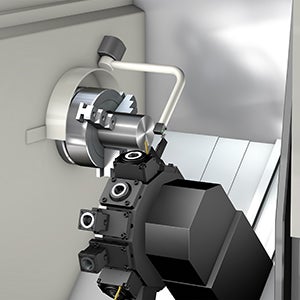

Husillo secundario

Al tronzar barras, puede emplearse el husillo secundario para tirar de la pieza, reduciendo considerablemente los requisitos de tenacidad y aumentando la vida útil de la herramienta. También permite usar una calidad más resistente al desgaste que a su vez mejora aún más la vida útil de la herramienta. Realice la operación de tronzado pero detenga el avance a aprox. 1 mm (0.04 pulg.) antes del centro. A continuación emplee el husillo secundario para tirar de la pieza.

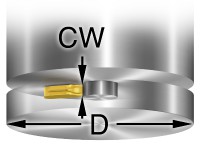

Ancho de la plaquita

Utilice una plaquita tan estrecha como sea posible para ahorrar material de la barra y reducir la fuerza de corte y la contaminación medioambiental.

Utilice la tabla para elegir la anchura de la plaquita, CW, en función del diámetro de la pieza, D:

| D mm (pulg.) | CW mm |

|---|---|

| -10 (-0.4) | 1.0 |

| 10-25 (0.4-1.0) | 1.5 |

| 25-40 (1.0-1.6) | 2.0 |

| 40-50 (1.6-2.0) | 2.5 |

| 50-65 (2.0-2.6) | 3.0 |

Tronzado sin tetones ni rebabas

Elija una plaquita acodada frontal a izquierda o derecha para controlar los tetones y las rebabas al tronzar barras o tubos. Una plaquita acodada frontal grande reduce la formación de tetones, pero no produce un corte recto y puede resultar en un control de la viruta, acabado superficial y vida útil de la herramienta deficientes. Utilice la plaquita acodada frontal lo más pequeña posible. Para voladizos más largos, emplee plaquitas neutras: cuanto mayor es la herramienta, mayores son los problemas con las plaquitas acodadas frontales.

| | Ángulo frontal | Neutra |

| Estabilidad y vida útil | Deficientes | Buenas |

| Fuerza de corte radial | Baja | Alta |

| Fuerza de corte axial | Alta | Baja |

| Tetón/rebaba | Pequeño | Grande |

| Riesgo de vibración | Grande | Pequeño |

| Acabado superficial y planicidad | Deficientes | Buenos |

| Caudal de viruta | Deficiente | Bueno |

Tronzado de barras de diámetro pequeño

Asegúrese de que las fuerzas generadas sean lo más bajas posible. Utilice la plaquita con el menor ancho y los filos más agudos posibles.

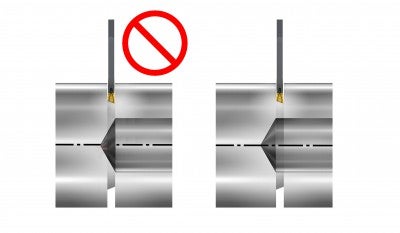

¡No use nunca un tope de barra!

Esto no es bueno para ninguna herramienta, pero, además, en anchuras de plaquita reducidas dañará la herramienta.

Tronzado hacia un agujero taladrado

Evite tronzar en una zona cónica porque provoca la flexión de la lama y puede resultar en la rotura de la herramienta.

Tubos de paredes delgadas

Al tronzar tubos de paredes delgadas, asegúrese de que las fuerzas de corte generadas sean lo más bajas posible. Utilice plaquitas de la anchura más pequeña y los filos más agudos posibles.

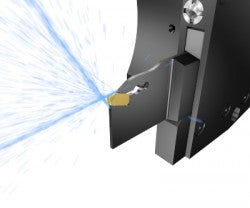

Refrigerante

El uso de refrigerante y lubricante tiene un gran impacto en la seguridad del proceso de tronzado y ranurado. En la sección Líquido de corte y refrigerante encontrará información adicional sobre el refrigerante por arriba y por abajo, el refrigerante de precisión y la presión.

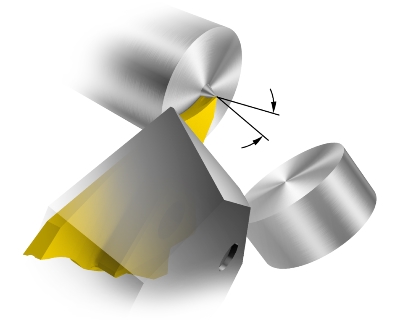

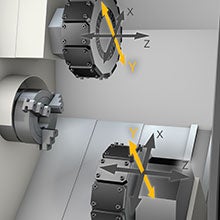

Tronzado en el eje Y

El tronzado en el eje Y es una forma completamente nueva de tronzar. En el tronzado convencional, la velocidad de corte genera casi toda la fuerza de corte y la restante es generada por el avance. La fuerza resultante se dirige aproximadamente 30 grados hacia la herramienta. Por ello, la carga de la lama de tronzar va dirigida hacia su segundo punto más débil. La mejor manera de resolver este problema es reducir el voladizo y/o aumentar la altura de la lama. Al girar el asiento de la punta 90 grados y utilizar el eje Y en máquinas multitarea y centros de torneado para avanzar la herramienta, la fuerza de corte resultante será dirigida hacia el punto más resistente de la herramienta. Con un voladizo de la lama de 60 mm (2.36 pulg.) la resistencia a la flexión es hasta seis veces superior. Esto resulta en un proceso de mecanizado mucho más estable, silencioso y sin vibraciones que aporta un acabado superficial mejorado y permite aplicar mayores velocidades de avance y voladizos de herramienta. El tronzado en el eje Y con CoroCut® QD es la primera elección para tronzado en centros de torneado, máquinas multitarea y máquinas con cabezal móvil con eje Y. Permite mecanizar piezas de gran diámetro, hasta 180 mm (7 pulg.), y resulta especialmente adecuada con voladizos largos para alcanzar entre el portaherramientas principal y el secundario. Siempre es ventajoso utilizar lamas de tronzado en el eje Y si el voladizo es superior a la altura de la lama.

Aplicación

Tronzado en el eje Y en máquinas multitarea

El conjunto de la herramienta suele ser largo para alcanzar entre el portaherramientas principal y el secundario. Esto significa que el conjunto es débil en la dirección X frente a la carga del eje Y, donde la fuerza de corte va dirigida hacia el conjunto de la herramienta y el husillo de la máquina.

Reglaje convencional

Reglaje para tronzar en el eje Y

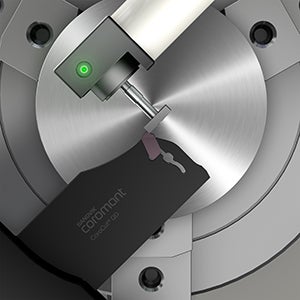

La longitud de la herramienta se suele medir en un dispositivo óptico fuera de la máquina. La longitud de la herramienta será la altura central de la herramienta al tronzar y es importante contar con la altura central correcta, en especial al tronzar hacia el centro.

Medición óptica fuera de la máquina

Si cuesta ver el filo, también hay un plano de medición en la herramienta. El plano de medición se encuentra:

- 5±0.05 mm (0.197±0.002 pulg.) por encima del filo en los asientos de punta E, F, G y H (2, 2.5, 3 y 4 mm (0.079, 0.098, 0.118 y 0.157 pulg.)).

- 5.5±0.05 mm (0.236±0.002 pulg.) por encima del filo en los asientos de punta J y K (5 y 6 mm (0.197 y 0.236 pulg.)).

Tronzado en el eje Y en centros de torneado

El conjunto de la herramienta suele ser largo y esbelto para alcanzar entre el portaherramientas principal y el secundario, y para permitir tronzar cerca del portaherramientas. El conjunto es débil en la dirección X frente a la carga del eje Y, donde la fuerza de corte va dirigida hacia el conjunto de la herramienta y la torreta.

Reglaje convencional

Reglaje para tronzar en el eje Y

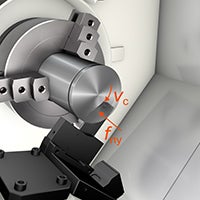

La longitud de la herramienta se suele medir con una sonda dentro de la máquina. La longitud de la herramienta será la altura central de la herramienta al tronzar y es importante contar con la altura central correcta, en especial al tronzar hacia el centro.

Si cuesta ver el filo, también hay un plano de medición en la herramienta. El plano de medición se encuentra:

5±0.05 mm (0.197±0.002 pulg.) por encima del filo en los asientos de punta E, F, G y H (3 mm (0.118 pulg.))

5.5±0.05 mm (0.236±0.002 pulg.) por encima del filo en los asientos de punta J y K (4 mm (0.157 pulg.))

Medida con una sonda dentro de la máquina

Tronzado en el eje Y en máquinas con cabezal móvil

Si cuesta tocar la barra con el filo, también hay un plano de medición en la herramienta. El plano de medición se encuentra:

5±0.05 mm (0.197±0.002 pulg.) por encina del filo con los asientos de punta E y F (3 mm (0.118 pulg.))