Materiales de las herramientas de corte

Introducción

La selección de la calidad y el material de la herramienta es un factor importante que se debe tener en cuenta a la hora de planificar una operación de mecanizado productiva.

Es importante tener un conocimiento básico de cada material de herramienta y su rendimiento a la hora de hacer la selección correcta. Las consideraciones incluyen el material de la pieza a mecanizar, el tipo y la forma del componente, las condiciones de mecanizado y el nivel de calidad superficial necesario para cada operación.

Esta sección contiene información sobre cada material de herramienta, sus ventajas y recomendaciones sobre el uso más adecuado.

Los materiales de las herramientas tienen diferentes combinaciones de dureza, tenacidad y resistencia al desgaste, y están divididos en múltiples calidades con propiedades específicas. Por lo general, un material de herramienta bueno en su aplicación debe ser:

- lo suficientemente duro como para resistir el desgaste en incidencia y la deformación;

- tenaz para resistir la rotura del núcleo;

- no reactivo con el material de la pieza;

- químicamente estable para resistir la oxidación y la difusión;

- resistente a los cambios térmicos repentinos.

Material de herramienta de metal duro con recubrimiento

- Recubrimiento: CVD

- Recubrimiento: PVD

- Metal duro

¿Qué es el material de herramienta de metal duro con recubrimiento?

El metal duro con recubrimiento supone actualmente el 80-90% de todas las plaquitas de mecanizado. Su éxito como material de corte reside en su exclusiva combinación de resistencia al desgaste y tenacidad, y su capacidad para adoptar formas complejas.

El metal duro con recubrimiento combina el metal duro con un recubrimiento. Juntos constituyen una calidad que se puede adaptar a la medida de la aplicación.

Las calidades de metal duro son la primera elección para una amplia variedad de herramientas y aplicaciones.

Recubrimiento: CVD

Definición y propiedades

CVD significa deposición química en fase de vapor. El recubrimiento de CVD se genera a partir de reacciones químicas a temperaturas de 700-1050°C.

Los recubrimientos de CVD presentan una gran resistencia al desgaste y excelente adherencia al metal duro.

El primer recubrimiento de CVD para metal duro fue el recubrimiento de una capa de carburo de titanio (TiC). Los recubrimientos de alúmina (Al2O3) y los recubrimientos de nitruro de titanio (TiN) se introdujeron más tarde. Más recientemente, se desarrollaron los recubrimientos modernos de carbonitruro de titanio (MT-Ti(C,N) o MT-TiCN, también llamados MT-CVD) para mejorar las propiedades de la calidad gracias a su capacidad de conservar la interfaz de metal duro intacta.

Los recubrimientos de CVD modernos combinan MT-Ti(C,N), Al2O3 y TiN. Las propiedades de adhesión, tenacidad y desgaste del recubrimiento se han ido mejorando a través de optimizaciones microestructurales y tratamientos posteriores. Consulte la tecnología Inveio™.

MT-Ti(C,N): su dureza proporciona resistencia al desgaste abrasivo, lo que resulta en un desgaste en incidencia reducido.

CVD-Al2O3: es químicamente inerte y tiene una baja conductividad térmica, lo que la convierte en resistente al desgaste en cráter. También actúa como barrera térmica para mejorar la resistencia a la deformación plástica.

CVD-TiN: mejora la resistencia al desgaste y se utiliza para detectar el desgaste.

Tratamientos posteriores: mejoran la tenacidad del filo en cortes intermitentes y reducen la tendencia al embazado.

Aplicaciones

Las calidades con recubrimiento de CVD son la primera elección en una amplia gama de aplicaciones donde la resistencia al desgaste es importante. Estas aplicaciones se encuentran en torneado general y mandrinado de acero, con la resistencia al desgaste en cráter que ofrecen los recubrimientos de CVD gruesos; torneado general de aceros inoxidables y para calidades de fresado en ISO P, ISO M, ISO K. Para taladrado, las calidades de CVD suelen usarse en la plaquita periférica.

Recubrimiento: PVD

Definición y propiedades

Los recubrimientos de deposición física en fase de vapor (PVD) se forman a temperaturas relativamente bajas (400-600°C). El proceso implica la evaporación de un metal que reacciona con, por ejemplo, nitrógeno para formar un recubrimiento de nitruro duro en la superficie de la herramienta de corte.

Los recubrimientos de PVD aumentan la resistencia al desgaste de la calidad gracias a su dureza. Además, sus fuerzas de compresión también aportan al filo tenacidad y resistencia a las fisuras perpendiculares. Consulte la tecnología Zertivo™.

A continuación describimos los principales componentes del recubrimiento de PVD. Los recubrimientos modernos son una combinación de estos componentes en capas secuenciadas y/o recubrimientos laminares. Los recubrimientos laminares tienen varias capas delgadas, de grosor nanométrico, que aumentan la dureza del recubrimiento.

PVD-TiN: el nitruro de titanio fue el primer recubrimiento de PVD. Presenta propiedades de aplicación general y un color dorado.

PVD-Ti(C,N): el carbonitruro de titanio es más duro que el TiN y añade resistencia del desgaste en incidencia.

PVD-(Ti,Al)N: el nitruro de titanio aluminio presenta una gran dureza combinada con una buena resistencia a la oxidación, lo que mejora las resistencia al desgaste general.

Óxido de PVD: se emplea por su estabilidad química y resistencia al desgaste en cráter optimizada.

Aplicaciones

Las calidades con recubrimiento de PVD están recomendadas para filos tenaces y agudos a la vez, además de para materiales pastosos. Estas aplicaciones son muy comunes e incluyen brocas y fresas de ranurar de metal duro enterizas y una mayoría de calidades para ranurado, roscado y fresado. Las calidades con recubrimiento de PVD también son habituales en aplicaciones de acabado y como calidad de plaquita central en taladrado.

Metal duro

Definición y propiedades

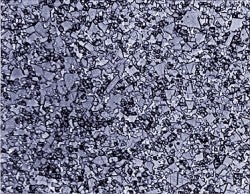

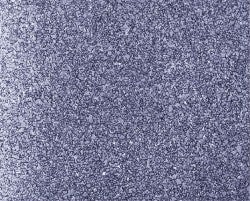

El metal duro es un material pulvimetalúrgico; un compuesto de partículas de carburo de tungsteno (WC) y un aglomerante rico en cobalto (Co) metálico. Los metales duros para aplicaciones de mecanizado se componen de más del 80% de fase WC dura. Los carbonitruros cúbicos son otros componentes importantes, en especial, en calidades de gradiente sinterizado. El cuerpo de metal duro se forma a través del prensado del polvo o técnicas de moldeado por inyección en un cuerpo que luego se sinteriza a la densidad total.

El tamaño del grano WC es uno de los parámetros más importantes para ajustar la relación entre la dureza y la tenacidad de una calidad; cuanto más fino sea al tamaño del grano, mayor será la dureza con un contenido de fase de aglomerante dado.

La cantidad y la composición del aglomerante rico en Co controlan la tenacidad de la calidad y la resistencia a la deformación plástica. Con un mismo tamaño de grano WC, una mayor cantidad de aglomerante resultará en una calidad más tenaz, con una mayor tendencia al desgaste por deformación plástica. Un contenido en aglomerante demasiado bajo puede resultar en un material demasiado quebradizo.

Los carbonitruros cúbicos, también denominados fase γ, suelen añadirse para incrementar la resistencia al calor y para formar gradientes.

Los gradientes se utilizan para combinar la resistencia a la deformación plástica optimizada con tenacidad del filo. Los carbonitruros cúbicos concentrados en el filo mejoran la resistencia al calor. Más allá del filo, un aglomerante rico en estructura de tungsteno de metal duro inhibe las fisuras y la rotura por martillado de la viruta.

Aplicaciones

Tamaño de grano WC medio a grueso

Los tamaños de grano WC de medios a gruesos ofrecen al metal duro una combinación superior de gran resistencia al calor y tenacidad. Estos se emplean en combinación con recubrimientos de CVD y PVD en calidades para todas las áreas.

Tamaño de grano WC fino o submicra

El tamaño de grano WC fino o submicra se utiliza para crear filos agudos con un recubrimiento de PVD que mejora aún más la resistencia del filo. También se benefician de una resistencia superior a las cargas cíclicas térmicas y mecánicas. Sus aplicaciones típicas son las brocas de metal duro enterizas, las fresas de ranurar de metal duro enterizas, las plaquitas de tronzado y ranurado, fresado y calidades para acabado.

Metal duro con gradiente

Las propiedades beneficiosas de los gradientes se aplican combinadas con recubrimientos de CVD en muchas calidades de primera elección para torneado, tronzado y ranurado en acero y acero inoxidable.

Material de herramienta de metal duro sin recubrimiento

¿Qué es el material de herramienta de metal duro sin recubrimiento?

Las calidades de metal duro sin recubrimiento representan una parte muy reducida de la oferta completa de herramientas de corte. Estas calidades son directamente WC/Co o tienen un gran volumen de carbonitruros cúbicos.

Aplicaciones

Las aplicaciones típicas de este material de herramienta son el mecanizado de aleaciones de titanio o HRSA (superaleaciones termorresistentes) y torneado de materiales templados a baja velocidad.

El ritmo de desgaste de las calidades de metal duro sin recubrimiento es rápido pero controlado, con una acción de autoafilado.

Material de herramienta cermet

¿Qué es el material de herramienta cermet?

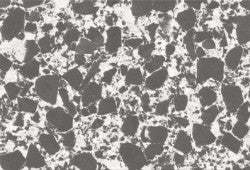

El cermet es un metal duro cementado con partículas duras de titanio. El nombre cermet combina las palabras cerámica y metal. Originalmente, el cermet era un composite de TiC y níquel. Los cermets modernos no contienen níquel y presentan una estructura diseñada con un núcleo de partículas de carbonitruro de titanio Ti(C,N), una segunda fase dura de (Ti,Nb,W)(C,N) y un aglomerante de cobalto rico en W.

El Ti(C,N) añade a la calidad resistencia al desgaste, la segunda parte dura incrementa la resistencia a la deformación plástica y el cobalto controla la tenacidad.

En comparación con el metal duro, el cermet presenta una resistencia al desgaste optimizada y tendencia al embazado reducida. Por otro lado, también reduce la resistencia a la compresión y al choque térmico. Además, los cermets pueden tener recubrimiento de PVD y presentar una resistencia al desgaste optimizada.

Aplicaciones

Las calidades cermet se emplean en aplicaciones de embazado en las que el filo de aportación suele suponer un problema. Su patrón de desgaste autoafilable garantiza unas fuerzas de corte bajas incluso en periodos de mecanizado prolongados. En operaciones de acabado, esto permite disfrutar de una vida útil prolongada y tolerancias estrechas, y resulta en superficies brillantes.

Las aplicaciones típicas son acabado en acero inoxidable, fundición nodular, aceros de bajo contenido en carbono y aceros ferríticos. Los cermets también pueden aplicarse para la resolución de problemas en todos los materiales férreos.

Consejos:

- Use un avance y una profundidad de corte bajos

- Cambie el filo de la plaquita cuando el desgaste en incidencia alcance los 0.3 mm

- Evite las pirogrietas y las roturas a través del mecanizado sin refrigerante

Material de herramienta cerámico

¿Qué es el material de herramienta cerámico?

Todas las herramientas de corte cerámicas presentan una resistencia al desgaste excelente a alta velocidad de corte.

Hay varias calidades de cerámica disponibles para distintas aplicaciones.

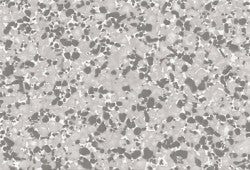

Las cerámicas de óxido tienen una base de óxido de aluminio (Al2O3), con circonio (ZrO2) para inhibir las fisuras. Esto crea un material muy estable pero que carece de resistencia al impacto térmico.

(1) Las cerámicas mixtas están reforzadas con partículas a través de la incorporación de metales duros y carbonitruros cúbicos (TiC, Ti(C,N)). Esto mejora la tenacidad y la conductividad térmica.

(2) Las cerámicas reforzadas con filamentos usan filamentos de carburo de silicio (SiCw) para incrementar drásticamente la tenacidad y permitir el uso de refrigerante. Las cerámicas reforzadas con filamentos son perfectas para mecanizado de aleaciones de Ni.

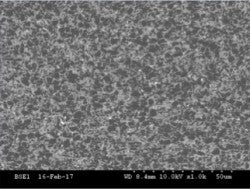

(3) Las cerámicas de nitruro de silicio (Si3N4) representan otro grupo de materiales cerámicos. Sus cristales alargados forman un material auto-reforzado de gran tenacidad. Las calidades de nitruro de silicio son buenas para fundición, pero la falta de estabilidad química limita su uso en otros materiales de trabajo.

Las calidades de sialon (SiAlON) combinan la resistencia de un nitruro de silicio autorreforzado con una estabilidad química optimizada. Las calidades de sialon son perfectas para mecanizado de superaleaciones temorresistentes (HRSA).

(1) Cerámicas mixtas

(2) Cerámicas reforzadas con filamentos

(3) Cerámicas de nitruro de silicio

Aplicaciones

Las calidades de cerámica pueden aplicarse a una amplia gama de aplicaciones y materiales, en la mayoría de los casos en operaciones de torneado a alta velocidad pero también en operaciones de ranurado y fresado. Las propiedades específicas de cada calidad cerámica ofrecen una gran productividad cuando se aplican correctamente. El conocimiento sobre cuándo y cómo se utilizan las calidades de cerámica es fundamental para conseguir un resultado positivo.

Entre las limitaciones generales de las cerámicas se encuentran la resistencia al impacto térmico y la tenacidad.

Material de herramienta de nitruro de boro cúbico policristalino

¿Qué es el material de herramienta de nitruro de boro cúbico policristalino?

El nitruro de boro cúbico, CBN, es un material de herramienta de corte con una excelente dureza en caliente que puede usarse a velocidades de corte extremadamente grandes. También presenta una buena tenacidad y resistencia al impacto térmico.

Las calidades de CBN modernas son composites de cerámica con un contenido de CBN del 40-65 %. El aglomerante cerámico añade resistencia al desgaste al CBN, que de lo contrario tiende al desgaste químico. Otro grupo de calidades son las calidades de alto contenido de CBN, del 85 % a casi el 100% de CBN. Estas calidades pueden tener un aglomerante metálico para mejorar su tenacidad.

El CBN está soldado en un portaherramientas de metal duro para formar una plaquita. La tecnología Safe-Lok™ mejora la sujeción de las puntas de CBN en plaquitas negativas.

Aplicaciones

Las calidades de CBN suelen utilizarse para torneado de acabado de aceros templados con una dureza superior a 45 HRc. Por encima de 55 HRc, el CBN es el único material de herramienta de corte que puede sustituir los métodos de rectificado usados habitualmente. Los aceros más blandos, por debajo de 45 HRc, contienen una mayor cantidad de ferrita, la cual tiene un efecto negativo en la resistencia del desgaste del CBN.

El CBN también se utiliza para desbaste a alta velocidad de fundición gris en operaciones de torneado y fresado.

Material de herramienta de diamante policristalino

¿Qué es un material de herramienta de diamante policristalino?

El PCD es un composite de partículas de diamante sinterizadas con un aglomerante metálico. El diamante es el más duro y, por tanto, el más resistente a la abrasión de todos los materiales. Como material de herramienta de corte, presenta una buena resistencia al desgaste pero le falta estabilidad química y se disuelve fácilmente en hierro.

Aplicaciones

Las herramientas de PCD están limitadas a los materiales no férreos, como el aluminio de alto contenido en silicio, composites de matriz metálica (MMC) y plásticos reforzados de fibra de carbono (CFRP). El PCD con caudal de refrigerante también pueden utilizarse en aplicaciones de superacabado de titanio.

Calidades de Sandvik Coromant

Encontrará más información sobre la gama de plaquitas y calidades de Sandvik Coromant aquí.

Esta información le ayudará a seleccionar su plaquita y calidad en función del material de corte y el área de aplicación.