Tips til boring

Tips og tricks til køling

Korrekt kølevæsketilførsel er afgørende for at opnå god performance ved boring. Kølingen påvirker:

- Spånafgang

- Hulkvalitet

- Værktøjslevetid

Kølevæsketanken skal kunne rumme 5-10 gange mere kølevæske, end pumpen tilfører pr. minut. Det er vigtigt at have et tilstrækkeligt kølevæskeflow.

Mængden (l/min) kan kontrolleres ved hjælp af et stopur og en spand af passende størrelse.

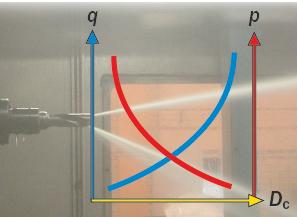

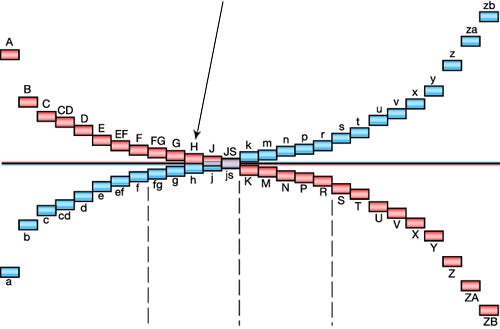

Forholdet mellem tryk og diameter i skærevæskeforsyningen

(tryk rød, diameter gul, mængde blå)

Kontrollér, hvor meget, der kommer ud af boret

- Emulgerbar olie (emulsion) bør altid bruges sammen med EP-additiver (til ekstremt tryk). Blandingen af olie og vand skal indeholde mellem 5 og 12 % olie for at opnå den bedste værktøjslevetid (10-15 % til rustfrit stål og varmebestandige legeringer). Når procentdelen af olie øges i skærevæsken, skal det altid kontrolleres hos olieleverandøren for at sikre, at de anbefalede procentsatser af olie ikke overskrides

- Indvendig køling er altid en fordel, når det er muligt, sammenlignet med udvendig køling

- Skæreolie forbedrer smøringen og er fordelagtig, når der bores i rustfrit stål. Brug den altid med EP-additiver. Både solide hårdmetalbor og bor med vendeskær fungerer godt med skæreolie

- Trykluft, skærevæsketåge eller MQL (minimalsmøring) kan fungere godt under ideelle forhold, især til nogle typer støbejern og aluminium. Det anbefales at reducere skærehastigheden på grund af de forhøjede temperaturer, der kan påvirke værktøjslevetiden negativt

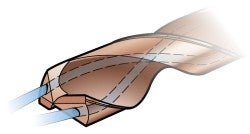

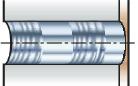

Indvendig køling

Indvendig køling foretrækkes altid for at undgå spånklemning, især i langspånede materialer, og når der bores dybere huller (>3 x DC).

Et horisontalt bor skal have en stråle af kølevæske, der kommer ud af boret uden noget fald over en strækning på mindst 30 cm (11,81 tommer).

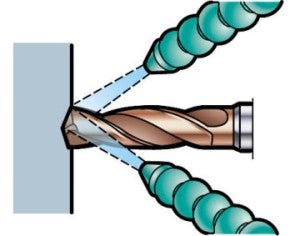

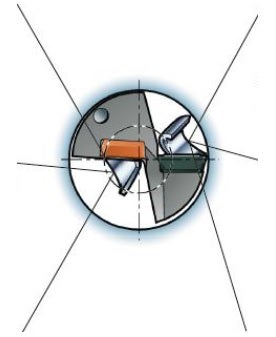

Udvendig køling

Der kan anvendes udvendig køling, når spånbrydningen er god, og når huldybden er lille. For at forbedre spånafgangen skal mindst én kølevæskedyse (to hvis boret er stationært) have retning parallelt med værktøjsaksen.

Tips til tørboring uden kølevæske

Tørboring anbefales generelt ikke.

- Kan bruges til boring af en huldybde på op til 3 x diameteren i kortspånede materialer

- Fortrinsvis i horisontale applikationer

- Det anbefales at reducere skærehastigheden

- Værktøjslevetiden reduceres

Det anbefales aldrig at bruge tørboring til:

- Rustfrie materialer (ISO M og S)

- Bor med udskiftelig spids

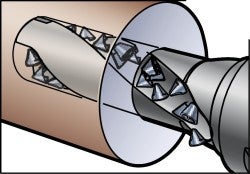

Højtrykskøling (HPC) (~70 bar)

Fordelene ved at bruge højtrykskøling er:

- Længere værktøjslevetid på grund af forbedret køling

- Bedre spånafgang og muligvis også længere værktøjslevertid i langspånede materialer som rustfrit stål

- Bedre sikkerhed som følge af bedre spånafgang

- Giver tilstrækkeligt flow ved et givent tryk og hulstørrelse til at bevare tilførslen

Tips om spånkontrol

Spånbrydning og spånafgang er vigtige faktorer ved boring og afhænger af emnemateriale, valg af bor/skærgeometri, kølevæsketryk/-mængde og skæredata.

Spånklemning kan forårsage radial bevægelse af boret, og det kan påvirke hulkvaliteten, borets levetid og driftssikkerhed samt risikoen for bor-/skærbrud.

| Tykkere og stivere spåner | ||

| Hastighed |  | Mere åben som følge af mindre friktion |

| Tilspænding |

Spånbrydningen er acceptabel, når spånerne kan fjernes fra boret uden forstyrrelser. Den bedste måde at konstatere det på, er at lytte under boringen. Ved en ensartet lyd er spånafgangen god, men en afbrudt lyd indikerer spånklemning. Kontrollér tilspændingskraften eller effektovervågningen. Hvis der konstateres uregelmæssigheder, kan spånklemning være årsagen. Kig på spånerne. Hvis de er lange og bøjede i stedet for krøllede, er der sket spånklemning. Kig på hullet. Hvis der har været spånklemning, kan der ses en ujævn overflade.

Et hul med god spånafgang

Et hul påvirket af spånklemning

Tips til at undgå spånhamring:

- Sørg for, at der anvendes de rigtige skæredata og den rigtige bor-/borspidsgeometri

- Kontrollér spånformen – juster tilspænding og hastighed

- Kontrollér skærevæske-flow og -tryk

- Undersøg skærkanterne. Lange spåner kan skyldes skader/udflisninger på skærkanten, når hele spånbryderen ikke er i indgreb

- Kontrollér, om en ny emne-batch har ændret bearbejdeligheden – juster skæredataene

Fremragende, acceptable og uacceptable spåner

Vendeskærsbor

Centrumskæret former en konisk spån, der er let at genkende. Periferiskæret former en spån, der ligner den der dannes ved drejning.

| Centrumskær |  | Periferispån |

| Fremragende | Fremragende | |

|  | |

| Acceptabel | Acceptabel | |

|  | |

| Spånhamring | Spånhamring | |

|  |

Solide hårdmetalbor

En spån formes af skærkantens centrum ud til periferien.

Fremragende

Acceptabel

Spånhamring

Startspån

Bemærk: Startspånen fra indføring i emnet er altid lang og giver ikke problemer.

Bor med udskiftelig spids

Fremragende

Acceptabel

Uacceptabel, risiko for spånklemning

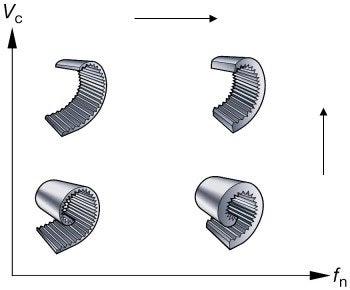

Tips og tricks om tilspænding og hastighed

vc (m/min.)

fn (mm/omdr.)

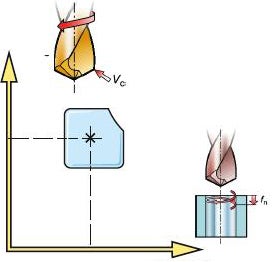

Effekterne af skærehastigheden – vc (m/min. (ft/min.))

Skærehastighed og materialehårdhed er de primære faktorer, der påvirker værktøjslevetiden og energiforbruget.

- Skærehastigheden er den væsentligste faktor ved bestemmelse af værktøjslevetiden

- Skærehastigheden påvirker effekten Pc (kW) og momentet Mc (Nm)

- Højere hastighed genererer højere temperatur og øget fasslid, især på periferihjørnet

- Højere hastighed er en fordel for spånbrydningen i langspånede, bløde materialer, dvs. stål med lavt kulstofindhold

- For høj skærehastighed: Hurtigt fasslidPlastisk deformationRinge hulkvalitet og dårlig hultolerance

- For lav skærehastigheden: LøsægsdannelseDårlig spånafgangLang indgrebstid

Effekterne af tilspændingen – fn (mm/omdr. (tommer/omdr.))

- Påvirker spånbrydning, overfladekvalitet og hulkvalitet

- Påvirker effekten Pc (kW) og momentet Mc (Nm)

- Høj tilspænding påvirker tilspændingskraften Ff (N), og det er vigtigt med ustabile forhold

- Bidrager til mekanisk og termisk belastning

- Høj tilspænding: Hårdere spånbrydningMindre indgrebstidMindre værktøjsslid men øget risiko for borbrudDårligere hulkvalitet

- Lav tilspænding: Længere, tyndere spånerForbedring af kvalitetenHurtigere slid på værktøjetLang indgrebstid

Ved boring i tynde/svage emner skal der bruges lav tilspænding.

Tips om, hvordan man opnår god hulkvalitet

- Spånafgang

Kontrollér, at spånafgangen er tilfredsstillende. Spånklemning påvirker hulkvalitet og pålidelighed/værktøjslevetid. Bor/skærgeometri og skæredata er afgørende.

- Stabilitet, værktøjsopspænding

Brug det kortest mulige bor. Brug en stabil og præcis værktøjsholder med minimalt kast. Sørg for, at maskinspindlen er i god stand og omhyggeligt justeret. Sørg for at komponenten er fastgjort og stabil. Fastlæg korrekt tilspænding for uregelmæssige, vinklede overflader og krydshuller.

- Værktøjslevetid

Kontrollér skærsliddet, og etabler et forud fastlagt program for værktøjets levetid. Den mest effektive måde at overvåge en boring på, er at måle tilspændingskraften.

- Vedligeholdelse

Skift skærskruerne jævnligt. Rengør skærlejet, før skæret skiftes, og husk at bruge en momentnøgle. Overskrid ikke det maksimale slid, før solide hårdmetalbor genopslibes.

Tips om boring og teknikker til boring i forskellige materialer

- Stål med lavt kulstofindhold

- Austenitisk og duplex-rustfrit stål

- CGI (kompakt grafitjern)

- Aluminiumlegeringer

- Titan og varmebestandige legeringer

- Hårdt stål

Tips om boring i stål med lavt kulstofindhold

Problem: Spånbrydning kan være et vanskeligt sag, når det drejer sig om stål med lavt kulstofindhold, der ofte anvendes til svejste komponenter. Jo lavere hårdhed, kulstof- og svovlindhold stålet har, jo længere spåner produceres der.

Anbefalinger: Øg hastigheden vc, og reducer tilspændingen fn, hvis der er problemer med spånbrydningen (bemærk, at tilspændingen bør øges i normale ståltyper).

Andet: Brug højtrykskøling og indvendig køling.

Tips om boring i austenitisk og duplex-rustfrit stål

Problem: Austenitiske, duplex- og superduplex-materialer kan give problemer med spånbrydning og -afgang.

Anbefalinger: Den rette geometri er afgørende, da den muliggør korrekt spåbrydning og -afgang. Generelt er en skarp skærkant at foretrække. Hvis der er problemer med spånbrydning, gør øget tilspænding fn, at spånerne brydes nemmere.

Andet: Indvendig køling med højt tryk.

Tips om boring i CGI (kompakt grafitjern)

Problem: CGI kræver normalt ikke særlig opmærksomhed. Det producerer større spåner end gråt støbejern, men de brydes alle godt. Skærekræfterne er højere, hvilket påvirker værktøjslevetiden. Særligt slidstærke kvaliteter er nødvendige. Hjørneslid er typisk som ved alle former for støbejern.

Anbefalinger: Øg hastigheden vc, og reducer tilspændingen fn, hvis der er problemer med spånbrydning.

Andet: Indvendig køling.

Tips om boring i aluminiumlegeringer

Problem: Gratdannelse og spånafgang kan være et problem. Kort værktøjslevetid kan også skyldes vedhæftning.

Anbefalinger: For at opnå bedst mulig spånbrydning, skal der bruges lav tilspænding og høj hastighed.

For at undgå ringe værktøjslevetid kan det være nødvendigt at teste forskellige belægninger, der reducerer vedhæftningen. Disse belægninger kan være diamantbelægninger eller i visse tilfælde (afhængig af substratet) ikke at bruge belægning.

Andet: Brug emulsion eller kølevæsketåge med højt tryk.

Tips om boring i titan og varmebestandige legeringer

Problem: Deformationshærdning på overfladen af hullet påvirker de efterfølgende operationer. Det kan være vanskeligt at opnå god spånafgang.

Anbefalinger: Ved valg af en geometri til titanlegeringer er det at foretrække at have en skarp skærkant. Det er afgørende at bruge en robust geometri til nikkelbaserede legeringer. Prøv at øge tilspændingen, hvis der er problemer med deformationshærdning.

Andet: Højtryks(op til 70 bar)-kølevæske forbedrer ydelsen.

Tips om boring i hård stål

Problem: At få en acceptabel værktøjslevetid.

Anbefalinger: Sænk skærehastigheden for at reducere varmedannelsen. Juster tilspændingen for at få acceptable spåner, der er nemme at fjerne.

Andet: Emulsion med højt olieindhold.

Tips om hultolerance

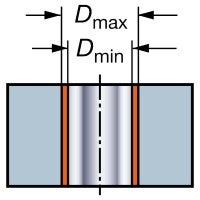

Et huls dimensioner kan opdeles i tre parametre:

- Den nominelle værdi (den teoretiske præcise værdi)

- Tolerancebredden (med betegnelsen IT iht. ISO)

- Tolerancens position (angives med store bogstaver iht. ISO)

Dmaks minus Dmin er tolerancebredden, der også kaldes IT.

| Diameterområde, D (mm) | |||||||||

| Værktøjsvidde | D>3-6 | D>6-10 | D>10-18 | D>18-30 | D>30-50 | D>50-80 | D>80-120 | D>120-180 | D>180-250 |

| IT5 | 0,005 | 0,006 | 0,008 | 0,009 | 0,011 | 0,013 | 0,015 | 0,018 | 0,020 |

| IT6 | 0,008 | 0,009 | 0,011 | 0,013 | 0,016 | 0,019 | 0,022 | 0,025 | 0,029 |

| IT7 | 0,012 | 0,015 | 0,018 | 0,021 | 0,025 | 0,030 | 0,035 | 0,040 | 0,046 |

| IT8 | 0,018 | 0,022 | 0,027 | 0,033 | 0,039 | 0,046 | 0,054 | 0,063 | 0,072 |

| IT9 | 0,030 | 0,036 | 0,043 | 0,052 | 0,062 | 0,074 | 0,087 | 0,100 | 0,115 |

| IT10 | 0,048 | 0,058 | 0,070 | 0,084 | 0,100 | 0,120 | 0,140 | 0,160 | 0,185 |

| IT11 | 0,075 | 0,090 | 0,110 | 0,130 | 0,160 | 0,190 | 0,220 | 0,250 | 0,290 |

| IT12 | 0,120 | 0,150 | 0,180 | 0,210 | 0,250 | 0,300 | 0,350 | 0,400 | 0,460 |

| IT13 | 0,180 | 0,220 | 0,270 | 0,330 | 0,390 | 0,460 | 0,540 | 0,630 | 0,720 |

| Diameterområde, D (tommer) | |||||||||

| Værktøjsvidde | D>0,118-0,236 | D>0,236-0,394 | D>0,394-0,709 | D>0,709-1,181 | D>1,181-1,969 | D>1,969-3,150 | D>3,150-4,724 | D>4,724-7,087 | D>7,087-9,843 |

| IT5 | 0,0005 | 0,0002 | 0,0003 | 0,0004 | 0,0004 | 0,0005 | 0,0006 | 0,0007 | 0,0008 |

| IT6 | 0,0003 | 0,0004 | 0,0004 | 0,0005 | 0,0006 | 0,0007 | 0,0009 | 0,0010 | 0,0011 |

| IT7 | 0,0005 | 0,0006 | 0,0007 | 0,0008 | 0,0010 | 0,0012 | 0,0014 | 0,0016 | 0,0018 |

| IT8 | 0,0007 | 0,0009 | 0,0011 | 0,0013 | 0,0015 | 0,0018 | 0,0021 | 0,0025 | 0,0028 |

| IT9 | 0,0012 | 0,0014 | 0,0017 | 0,0020 | 0,0024 | 0,0029 | 0,0034 | 0,0039 | 0,0045 |

| IT10 | 0,0019 | 0,0023 | 0,0028 | 0,0033 | 0,0039 | 0,0047 | 0,0055 | 0,0063 | 0,0073 |

| IT11 | 0,0030 | 0,0035 | 0,0043 | 0,0051 | 0,0063 | 0,0075 | 0,0087 | 0,0098 | 0,0114 |

| IT12 | 0,0047 | 0,0059 | 0,0071 | 0,0083 | 0,0098 | 0,0118 | 0,0138 | 0,0157 | 0,0181 |

| IT13 | 0,0071 | 0,0087 | 0,0106 | 0,0129 | 0,0154 | 0,0181 | 0,0213 | 0,0248 | 0,0283 |

- Jo lavere IT-tallet er, jo snævrere er tolerancen

- Tolerancen for en IT-klasse øges ved større diametre

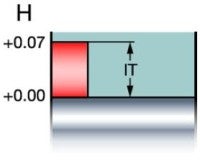

Et eksempel:

Nominel værdi: 15,00 mm

Tolerancebredde: 0,07 mm (IT 10 iht. ISO)

Position: 0 til plus (H iht. ISO)

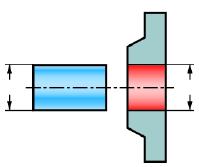

Hul- og akseltolerancer

Hultolerancen er ofte knyttet til tolerancen for den aksel, der skal passe til hullet.

Eksempel:

Aksel ø20 mm (0,787 tommer) h7

Hul ø20 mm (0,787 tommer) H7

Akseltolerancens position anføres med små bogstaver, som svarer til hultolerancerne. Illustrationen nedenfor viser hele billedet:

| Mest almindelig | ||

| Hul større end aksel |  | Aksel større end hul |

| Bevægelig pasning | | Glidepasning | Fast pasning | | Interferens |

| Spil (lejer) |  | Greb (=negativt spil) (faste led) |