Vores højdepunkter

Deltagelse i udgravningen af Mont Blanc-tunnellen, opsætning af slibestationer og en verdensrekord. Det er sådanne højdepunkter, store og små, korte og lange, der udgør en virksomheds historie. Her er et par af vores.

I slutningen af 1930'erne var der mangel på hårdmetal i Sverige. Produktionschef Carl Sebardt tog initiativ til et samarbejde med det svenske kooperativforbunds fabrik Luma, der på det tidspunkt fremstillede hårdmetal til militær brug.

I 1942 underskrev Sandvik og Luma en 10-årig aftale, der mere eller mindre overførte de eksklusive rettigheder til bearbejdning af hårdmetal til civil brug fra Luma til Sandvik.

Sebardt navngav senere hårdmetallet Coromant ved at kombinere ordet "diamant" med det daværende navn på Sandviks højhastighedsstål "Corona". Og resten er historie!

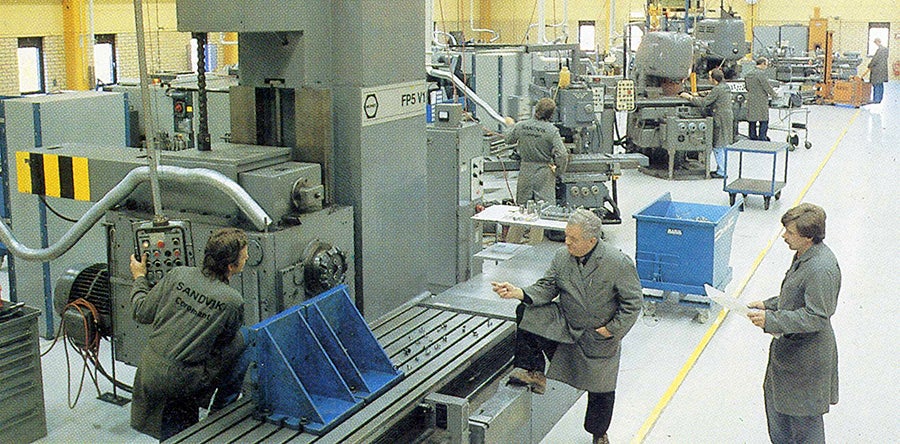

Vores vej mod toppen med genopslibning

Sandvik Coromant kunne lige fra starten se, at fornyelse af værktøjer var afgørende for kundernes produktion. Men desværre fungerede hårdmetalskær, der blev genopslebet hos kunderne, ikke så godt efter genopslibningen, som de gjorde som nye. Med en vision om at give kunderne adgang til førsteklasses slibeudstyr, der blev betjent af specialuddannede medarbejdere, satte firmaet sine første slibestationer op i 1944. Her kunne kunderne få repareret og genopslebet deres værktøjer, mens deres medarbejdere kom på kursus i vedligeholdelse af hårdmetalværktøjer.

Det sænkede kundernes værktøjsomkostninger og øgede deres produktivitet, og Sandvik Coromant blev hurtigt en favorit i industrien.

Vi vil være i front

Vi hos Sandvik Coromant er meget stolte af vores innovationsevne og omfattende forskning, der har været en væsentlig del af vores virksomhed lige fra starten. Her var Sandvik-piggene (på svensk "Sandvik-brodden") ingen undtagelse. Det tog sliddelsafdelingen flere år at udvikle en hårdmetalkvalitet, der kunne modstå tidens tand, og som havde den helt rigtige slidstyrke. Slutresultatet var Sandvik-brodden, en populær type pigge til pigdæk, der gav væsentligt forbedret sikkerhed på de svenske veje.

Kvaliteten af piggene blev afprøvet mange gange. På et tidspunkt ville en bilproducent finde ud af, hvordan piggene reagerede på dæk til en 29 ton tung lastbil. Efter at have kørt 30.000 kilometer, var dækkene slidt op, men det var Sandvik-brodden ikke. Ud af de i alt 552 pigge, var 448 stadig i fremragende stand.

Da produktionen var på sit højeste, producerede vi 15 millioner pigge om ugen.

En forbindelse mellem Italien og Frankrig

I 1965 reducerede den nye Mont Blanc-tunnel, der blev indviet af den franske præsident Charles de Gaulle og den italienske præsident Giuseppe Saragat, afstanden mellem Paris og Rom med 150 km. Det var verdens længste vejtunnel på det tidspunkt.

Det tog over seks år, før tunnellen stod klar, og arbejdet omfattede tunnelgravning gennem bjergkæden Mont Blanc Massif i Alperne, hvor man finder nogle af de højeste bjerge i Vesteuropa. Da tunnellen stod klar, forbandt den byerne Chamonix i Frankrig med Courmayeur i Italien.

Som led i projektet opstod der et samarbejde mellem Sandvik og Atlas Copco – og stenbor lavet af Sandvik Coromant-hårdmetal.

Produktivitet på hjul

Madbiler, blodbusser og også biblioteksbusser er et almindeligt syn i både byerne og på landet. Sandvik Coromant har også haft en rullende flåde af servicekøretøjer, der har været på gaderne siden 1960'erne, hvor Corovan blev introduceret på det japanske marked. Denne minivan er et produktdisplay på hjul, en platform hvorfra sælgerne kan præsentere en stor del af Sandvik Coromants sortiment. Den bruges også til lokal markedsføring.

"Sælgerne skal jo alligevel ud til kunderne", forklarer Sandvik Coromants repræsentant Mitsuhiro Kokubo. "Ved at komme i denne minivan skaber de en slags 'event-stemning', selv ved rutinebesøg."

"Det er en helt anden slags PR." "Sikken et udvalg af værktøjer!" "Det er da fantastisk!" Det er de typiske bemærkninger fra kunderne, når sælgere fra Sandvik Coromant Japan kommer kørende i deres Corovan. Kunderne er glade for at kunne se produkterne i virkeligheden i stedet for i en brochure eller online.

"Jeg sætter pris på at kunne mærke og føle på produkterne og se udvalget af værktøjer her i min virksomhed", udtaler Fumihiko Andoh, vicedirektør hos Oguchi Production Department Parts Machining – 2 i den japanske by Aichi.

Enestående løsning til enestående medarbejdere

Kræver desperate tider desperate foranstaltninger? Ikke nødvendigvis. I vinteren 1992/1993, hvor det var hårde tider for Sandvik Coromants lager i Gimo, Sverige, fandt virksomheden på en enestående løsning. Lageret skulle udføre nedskæringer og fyre 185 medarbejdere, men den lokale ledelse fik den idé, at de kunne dele det eksisterende arbejde mellem medarbejderne og udarbejdede på den måde en firedags arbejdsuge, hvilket var en løsning langt størstedelen af medarbejderne sagde ja tak til.

Den nye firedags arbejdsuge skulle ifølge planen køre frem til 1995, men den kunne afskaffes allerede i sommeren 1994, hvor økonomien igen var kommet sig, så medarbejderne kunne gå over til at arbejde fem dage om ugen igen.

Chilenere i kulminen

Den 5. august 2010 skete der en sammenstyrtning i guld- og kobberminen i San Jose, Chile, hvor 33 minearbejdere var fanget under jorden. De indespærrede mænd søgte tilflugt i et underjordisk beskyttelsesrum med en lille forsyning af dåsemad og 10 flasker vand samt tusindvis af liter vand til køling af maskinmotorerne. Selvom det ikke lige var drikkevand, så kunne det da drikkes.

Efter 17 dage brød et bor endelig igennem fra overfladen, så de indespærrede minearbejdere kunne kommunikere med redningspersonalet over jorden. Den første besked, der blev sat fast på borbitten, lød, "Vi har det godt i beskyttelsesrummet, de 33."

Sandvik Coromants CoroDrill 800 ejektorsystem var en afgørende del i konstruktionen af det bor, der borede de 610 meter ned til de indespærrede minearbejdere, så der kunne sendes mad og vand ned til dem. Til sidst kunne man efter 52 dage bore et nyt hul, der var stort nok til at sende en redningskapsel ned til indespærrede minearbejdere, så de kunne bringes op igen, alle ved relativt godt helbred. Hele forløbet fra nedstyrtningen til redningen varede 69 dage.

Millioner af mennesker i hele verden fulgte redningsaktionen, der lykkedes takket være en kombination af teknisk knowhow, stor kampånd og urokkelig tro.

Rekordstor udborestang

I 2015 nåede man en milepæl og slog en verdensrekord takket være det tætte samarbejde, omhyggelige design og omfattende løsninger fra to virksomheder. Rekordforsøget fandt sted hos Gurutzpe Turning Solutions i provinsen Guípuzcoa i det nordspanske Baskerland.

"For nogle år siden var vi med på BIMU-messen i Italien, hvor vi blev kontaktet af en virksomhed fra Saudi Arabien, som var meget interesseret i vores drejebænke", mindes Oscar Anitua, marketingchef hos Gurutzpe. "De ville gerne se vores fabrikker, og det gav os mulighed for at vise dem vores teknologiske løsninger og design. De var så tilfredse med det, de så, at de bestilte en 20 meter lang drejebænk." Og i den drejebænk blev verdens største forstærkede, vibrationsdæmpede Silent Tools-udborestang fra Sandvik Coromant monteret.

Maskinspecialisten Jon Arregi hos Sandvik Coromant fortæller:

"Da Sandvik Coromant Ibérica fik ordren, kontaktede vi Sandvik Coromants afdeling for vibrationsfri bearbejdning i Trondheim vedrørende konstruktion og produktion af den vibrationsdæmpede Silent Tools-udborestang med en borekapacitet på maks. 4.200 mm i længden, 14 gange udborestangens diameter på 300 millimeter. Samarbejdet mellem Sandvik Coromants afdeling i Trondheim og Gurutzpe omfattede også designet af maskinens fastspænding."

Det tog fire måneder at producere udborestangen, og da den var færdig, var den 6.090 millimeter lang – en ny verdensrekord i sin klasse.

Sandvik Coromant-center

I oktober 2014, efter to års byggeri, åbnede Sandvik Coromant sit flagskib: Sandvik Coromant-centeret i Sandviken i Sverige. I november samme år åbnede virksomheden et tilsvarende center i Langfang i Kina. Senior project manager Bertil Isaksson sagde dengang, at Sandvik Coromant havde en vision om, at disse centre skulle være globale mødesteder for industrien.

"Vi vil gerne vise, at Sandvik Coromant er en del af fremtidens produktionsindustri", forklarede han. "De besøgende kunder vil få en fornemmelse af, hvad der sker i deres branche. De vil også kunne se, hvad Sandvik Coromant kan tilbyde som partner."

"Vi er bevidste om, hvad vi gerne vil have vores gæster til at huske, når de tager herfra", fortæller Isaksson. "Ud fra et teknisk synspunkt kan de lære vores nye produkter at kende og få løsninger på deres produktivitetsproblemer. Hvis de har avancerede problemer, kan vi hjælpe dem med vores applikationsviden. Jeg kan garantere, at vi har en løsning, der opfylder deres behov."

Centrene er en del af et netværk af Sandvik Coromant-centre i hele verden, og den knowhow, der findes i ét center, kan nemt deles med de andre centre. Klas Forsström, der var Sandvik Coromants administrerende direktør, da Sandvik Coromant-centeret åbnede i Sandviken, sagde følgende om investeringen: "Vi har skabt et mødested i verdensklasse, som vi er overbeviste om, at fremstillingsindustrien har brug for". "Det er et center for alle, der er interesseret i forbedret produktivitet, avanceret og innovativ forskning og fremtiden inden for global produktion."