镗削

产品概述

山特维克可乐满提供用于进行粗镗和精镗的减振镗削刀具。接杆采用带有可乐满Capto后端接口的设计,能够尽可能实现最佳夹紧效果和灵活性,因此赋予您组装所需的刀具总成的独特灵活性和可组合性。可乐满Capto基本刀柄提供有所有常见的机床接口。

Silent Tools 减振精镗和粗镗刀具可在3-10 x BD的长度范围内实现更高的生产效率和小公差。使用Silent Tools 减振刀具,您便有机会将切削深度翻倍。贯通冷却液是使喷嘴精确对准切削区域的一项特点。

可以采用加长杆和缩颈杆结合减振镗刀使用,但减振性能无法达到最优化的效果。然而,配备加长杆或缩径杆的减振刀具的性能仍然比非减振刀具出色。

镗杆接杆直径,DC

英寸

mm

| 订制产品 |

CoroBore 825 ® 整体式减振刀头825,带有1个可乐满Capto刀片 |

DuoBore ™ 整体式减振刀头,带有2个可乐满Capto刀片 |

| 粗镗 | 精镗 | |

镗削范围 直径 25-150 mm (0.984-5.906英寸) | 镗削范围 直径 23-167 mm (0.906-6.575英寸) | 镗削范围 直径 150-315 mm (5.906-12.402英寸 ) |

减振DuoBore

™ |

减振CoroBore

® 825 | |

|  |  |

| 可乐满Capto®后端接口 贯通冷却液 |

|

| 6 x DC (23.6-27.6英寸) |

| IT9 |

| 内冷 |

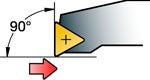

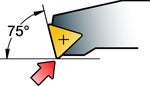

| 90°(0°) CoroTurn 107°、75°(15°) CoroTurn 107° |

|

| 6 x BD |

| IT9 |

| 内冷 |

| 0.002 mm (0.000079 inch) |

| 92° (-2) CoroTurn 107°、92° (-2) CoroTurn 111° |

精镗头的径向调整:

|  |

®如何使用CoroBore 825

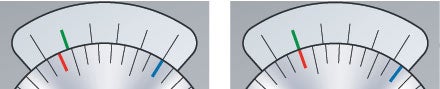

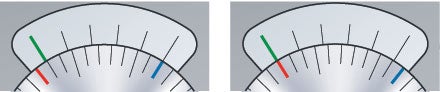

| 调整示例:在本示例中,刻度盘上的蓝线为参考线,因为它与微调标尺处于起始位置的线对齐。 |  |

| 起始位置 | 调整后的位置 |

| |

沿顺时针方向转动刻度盘,直到刻度线 (红色) 与微调标尺的第2条 线 (绿色) 对齐为止。直径增加0.002 mm (0.00008英寸) | |

| |

沿顺时针方向转动刻度盘,直到刻度线 (红色) 与微调标尺的第3条 线 (绿色) 对齐为止。直径增加0.004 mm (0.00016英寸) | |

| |

沿顺时针方向转动刻度盘,直到刻度线 (红色) 与微调标尺的第4条 线 (绿色) 对齐为止。直径增加0.006 mm (0.00024英寸) | |

| |

沿顺时针方向转动刻度盘,直到刻度线 (红色) 与微调标尺的第5条 线 (绿色) 对齐为止。直径增加0.008 mm (0.00032英寸) | |

| |

沿顺时针方向转动刻度盘,直到刻度线 (红色) 与微调标尺的第6条 线 (绿色) 对齐为止。直径增加0.010 mm (0.0004英寸) = 1 个刻度盘分度。 |

主要考虑因素

Silent Tools减振镗削刀具在工件中的镗削深度最大可达镗削直径的6倍。如果需要更深地进行镗削,请采用订制解决方案。

对于超过4 x BD的长悬伸,建议始终使用Silent Tools减振刀具。

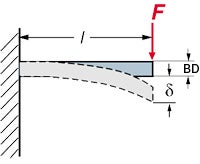

刀具悬伸和刀具直径

|  |

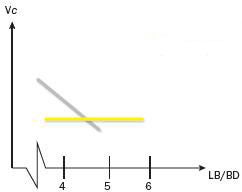

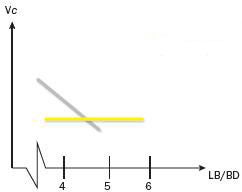

|   | -PR - WM |  |   | 传统接杆 减振接杆 |

| 使用不同槽形时切削速度与悬伸的关系 | 使用传统接杆和减振接杆时切削速度与悬伸的关系 |

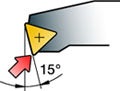

刀片形状和主偏角/导程角

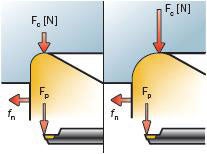

使用90° (0°) 主偏角进行粗加工,使用92° (-2°) 主偏角进行精加工。更小的径向力可以减小径向偏斜和振动。三角形刀片 (T型) 是镗削工序的首选。CoroTurn® 107刀片满足这些要求,因此是镗削工序的首选。

刀尖半径

刀片的刀尖半径 (RE) 是车削工序中的一项关键因素。刀尖半径的选择取决于:

- 切削深度ap

- 进给量fn

并影响:

- 表面质量

- 断屑

- 刀片强度

小刀尖半径

- 小切深的理想之选

- 减少振动

- 较低的刀片强度

大刀尖半径

- 极高的进给率

- 大切深

- 切削刃强度较高

- 提高径向力

刀尖半径与切削深度的关系

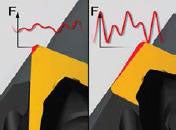

随着切削深度的增加,将刀片推离切削表面的径向力更趋于轴向。刀尖半径也会对切屑形成产生影响。通常,更小的刀尖半径可改进断屑情况。一般的经验法则是,切削深度应大于等于刀尖半径的2/3或 (在进给方向上) 刀尖半径的1/2。

进给量起始值取决于刀尖半径

| 0.4 (0.016) | 0.8 (0.031) | 1.2 (0.047) |

| 0.17 (0.007) | 0.22 (0.009) | 0.27 (0.011) |

|  |

|  |

| 力的作用方向主要为轴向 | 力的作用方向包括轴向和 径向 |

粗镗

高效率镗削

| 具有两条切削刃,在金属去除率是首选因素时用于公差大于等于IT9的孔的粗加工工序。 将每个刀片的进给率乘以刀片数量可以得到总进给率。(fn=fz x ZEFF) |  高效率镗削 |

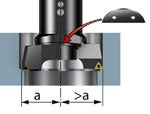

阶梯镗削

| 当在其中一个滑块下面增加一块刀垫时,刀片将仅完成内侧的半部分径向切削,其结果是阶梯镗削刀具。如要进行比使用一个刀片时更大幅度的径向切削,可选择该方法,但要记得将轴向进给量减小到只有一条切削刃的刀具所需的正常进给量。 如果使用两个刀片实现相等的径向切深,则外侧刀片将始终施加最大切削力,原因是该刀片的速度和除屑率较高。正确执行该操作很容易就能避免振动,并确保光滑的加工表面。如果不穿过工件,该设置将加工出阶梯式台肩。 进给率和加工表面质量与仅使用一个刀片时相同 (fn=fz)。加工出的孔公差大于等于IT9。 |  阶梯镗削 |

单刃镗削

单刃镗削是以下情况下的最佳选择:

加工出的孔公差大于等于IT9。 |  单刃镗削 |

精镗

影响振动的因素

为了减少振动,可选择具有正前角切削槽形和小刀尖半径的轻快切削刀片。T型刀片是镗削工序的首选。

| 高振动趋势 | - 高进给 - 大切深 - 高切削刃安全性 |

|  |

| 低振动趋势 | - 小切深的理想之选 - 减少振动 |

有关下列因素等其他振动影响因素,请参见应用指南,阅读更多。

- 刀片刃形角

- 正前角槽形

- Wiper (修光刃) 刀片

- 切削刃倒圆

- 切削参数和切削速度

技巧和提示

- 选择尽可能大的刀具直径和尽可能短的基本刀柄

- 主偏角应接近90°,以实现更高的轴向切削力和更低的径向/切向力

- 小刀尖半径是小切深的理想选择,并可降低振动风险。大刀尖半径具有极高的切削刃安全性,可实现强进给量和大切深。使用的刀尖半径越大,振动风险就越高。因此,三角形正前角型刀片是减振镗削工序的首选

- 在稳定工况下或当要求实现较高的表面质量时,使用Wiper (修光刃) 刀片以确保高生产率

|  | |

| 传统接杆 | |

| 减振接杆 | |

| 小半径可确保更小的径向力 (Fc) |

切削速度与悬伸的关系 |

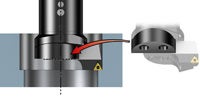

刀具组装和维护当组装减振刀杆时,应小心地正确夹紧刀体,以确保不会损坏减振接杆。由于减振接杆壁较薄,因此接杆容易造成变形。

|  |