CoroCut® 2

全新理念, 优点更多

非常安全,通用性强

CoroCut® 2专为满足切断和切槽应用的特定需求而研制,使您的加工安全性和生产率再上新高度。凭借这一通用型刀具,您将获得您需要的稳定性,同时降低单个零件成本和提高金属切削效率。

益处

通用性

- 适用于所有切断和切槽应用的槽型

- 用于多种工件材料的材质

- 可用于所有普通机床的刀座

成本效益

- 对于可能使用双刃刀片的应用来说,是高经济性加工的首选

- 与针对特定应用设计的单刃刀片相比,双刃刀片的寿命更长

安全且高效的加工

- 在进行切断和切槽时,加工安全性和生产效率至关重要,正确的装夹和刀具选择可以防止出现问题

- 使用高精度冷却液的各种槽型和刀具能够针对不同的切削工况进行优化

能源与资源效率

- 具有更长刀具寿命的通用刀具可减少刀具消耗

- 改进的技术解决方案确保不间断加工,使客户能够更快地加工并提高整体效率,从而实现更大的节能

新特性

已升级的刀片提供高经济性加工

CoroCut® 2刀片采用独特的内部开发专利技术生产,刃口质量进一步提升,保证出色的刀具寿命。哪怕较小的刀片现在也具备导轨接口,可确保更精确的刀片定位,最大程度减小刀片位移,提升稳定性。所有切断槽型的Wiper (修光刃) 设计可确保出色的表面质量。 所有新刀片完全兼容既有的CoroCut 1-2刀柄。

经过更新的全新高性能材质

全新首选材质GC1225具备出色的抗后刀面磨损能力和刃口强度,是所有良好工况下切断、切槽和车削工序的理想之选。GC4425材质在稳定工况下进行切槽、车削和切断作业时,具有高耐磨性和良好的刃口安全性。我们最新推出的GC1205材质是为加工时效的镍基高温合金 (HRSA) 材料而开发的,具有良好的附着力和抗后刀面磨损能力。

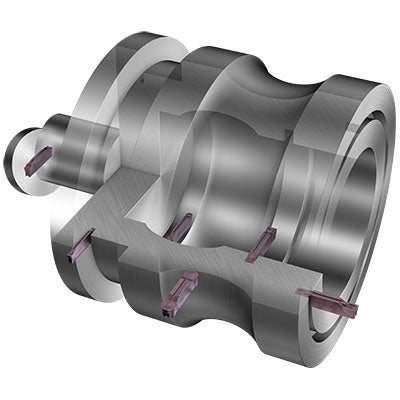

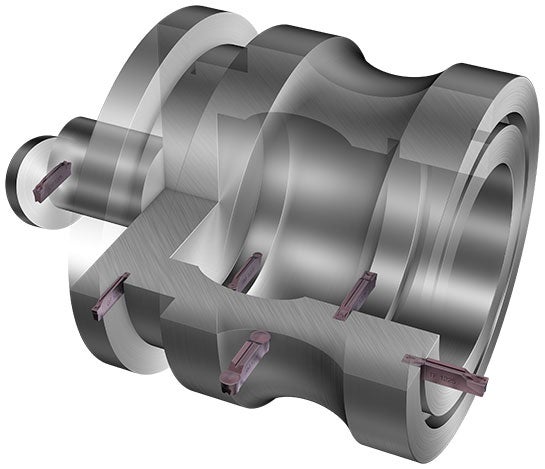

改进了高精度冷却液刀具的夹紧设计

CoroCut® 2切断刀板经过升级,增加了内冷设计且提升了夹紧定位杆设计,因此具备更强夹紧力和更出色的刀片稳定性。 高精度冷却液刀柄新增了螺钉夹紧方案。结合新的刚性导轨刀片座设计,刀片位移被减少至最小,没有任何夹紧力丢失。

应用

- 切断、外圆切槽、端面切槽、内圆切槽和仿形切削

- 粗加工到精加工

CoroCut® 2是一种高经济性的切槽解决方案,可使用双刃刀片。CoroCut® QD和CoroCut® QF是大切深的最佳选择,CoroCut® QI推荐用于小直径的端面和内圆切槽。

产品变型

刀柄

- Coromant Capto®、VDI和HSK-T用于在车削中心中连接QS刀杆和切断刀板

- QS™挡块用于连接QS刀杆和纵切机床刀具、机床特定接杆

- 常规方刀柄和镗杆

- 即插即用接杆可轻松接通冷却液

- 内圆切槽镗杆

- 用于小零件加工的QS™微型夹持系统

CoroTurn SL刀板

CoroTurn® SL切削刀板只需使用接杆和切削头的少量库存便能组合出各种不同的刀具。

刀片槽型

- 切槽: -GF, -GM, -GL, -TF

- 切断: -CM, -CR, -GL

- 车削: -TF, -TM

- 仿形切削: -RF, -RM

- Wiper (修光刃): -GM, -CM, -CR -TF

刀片材质

- PVD: GC1225, GC1145, GC1205

- CVD: GC1135, GC4425, S205, GC3115

- 无涂层: CT5015, H13A

-CM槽型

良好工况下大多数材料切断到中心以及轻型断续切削的首选,例如切断六角棒。

-CR槽型

适用于各种工件材料的高效切断槽形。当需要坚固的刃线时使用,例如间断切削。

-GF槽型

用于低进给的精磨槽形,实现精准切槽加工。低切削力和良好的表面质量。提供多种切削宽度和材质。

-GM槽型

适用于所有材料的通用切槽槽型,具有出色的切屑控制能力。降低切屑宽度,从而保证了良好的表面质量。

-GL槽型

用于低到中等进给的长切屑材料的切断和切槽槽形。具有 CoroCut® 概念中最具侵略性的断屑槽。

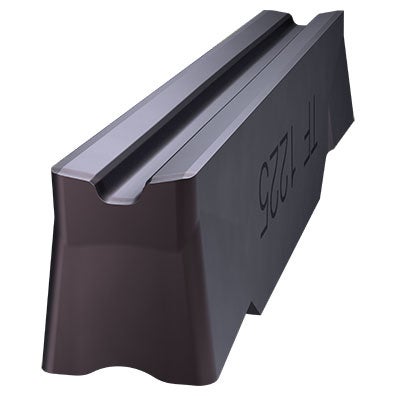

-TF槽型

CoroCut®中最通用的槽型,可用于所有应用范围。设计用于以低进给和良好的切屑控制。Wiper (修光刃) 设计,确保良好的表面质量。

-TM槽型

具有坚固切削刃和圆角槽型,适用于所有材料的通用车削加工。正前角槽型消除了积屑瘤风险。

-RF槽型

精加工槽型,适用于小进给量和小切削深度的仿形加工。是HRSA部件精加工的最佳选择。

-RM槽型

通用仿形切削槽形,具有较宽的切削参数范围。可在非线性仿形切削中实现出色性能。Flashlight技术刃口品质实现S205材质的-RM槽型。

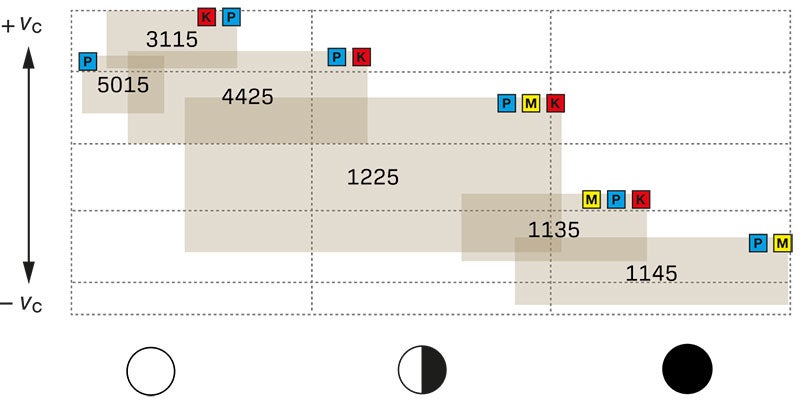

材质定位

加工工况

良好

一般

恶劣

主要材质

GC1225:CoroCut首选材质。适用于所有良好工况下的切断、切槽和车削工序。适用于低碳和其他粘性材料。中等切削速度。

GC1135:适用于对韧性要求高的工序 (例如切断至中心和断续切削)。同2135一样的材质,重新命名了,以遵循CoroCut QD/QF/QI。低到中等切削速度。

GC1145:适用于对韧性要求特别高的工序 (例如不锈钢的断续切削和切断至中心)。低切削速度。

GC4425:该材质将高耐磨性与良好的刃口安全性结合在一起。适用于稳定工况下的切槽、车削和切断工序。中等至高切削速度。

CT5015:一种具有出色的抗氧化性和抗粘结性的钛基材质。在相当良好的工况下对低合金钢切槽时,可获得较高的表面质量。中等切削速度和进给量。

GC3115:适用于稳定工况下切槽和车削应用的高度抗磨损材质。也适用于硬钢。高切削速度。

H13A:良好的切削刃锋利性、耐磨性和韧性。将用于有色金属和钛合金材料。

S205:适用于高速精加工的CVD涂层材质,其切削速度处于硬质合金材质和CBN材质之间。

GC1205:用于加工时效的镍基HRSA材料的材质。具有良好的粘附性和抗后刀面磨损性能。坚硬的基体和 PVD 涂层可显著提高切削速度和刀具寿命。

亮点

演示:以CoroCut® 2进行切断和切槽加工

经过升级的CoroCut®展现了如何实现高经济性且安全可靠的切断和切槽工序。

确保HRSA材料的高精度仿形加工

CoroCut® 2采用-RF槽型和GC1205材质,可为镍基HRSA材料加工提供超强的断屑能力。通过这种组合,您可以实现安全加工和出色的表面完整性,满足航空航天工业的最高要求。

演示:以CoroCut® 2进行仿形切削

经过升级的CoroCut®展现了如何实现高经济性且安全可靠的切断和切槽工序。

加入我们,获取最新信息!

现在订阅我们的新闻快讯