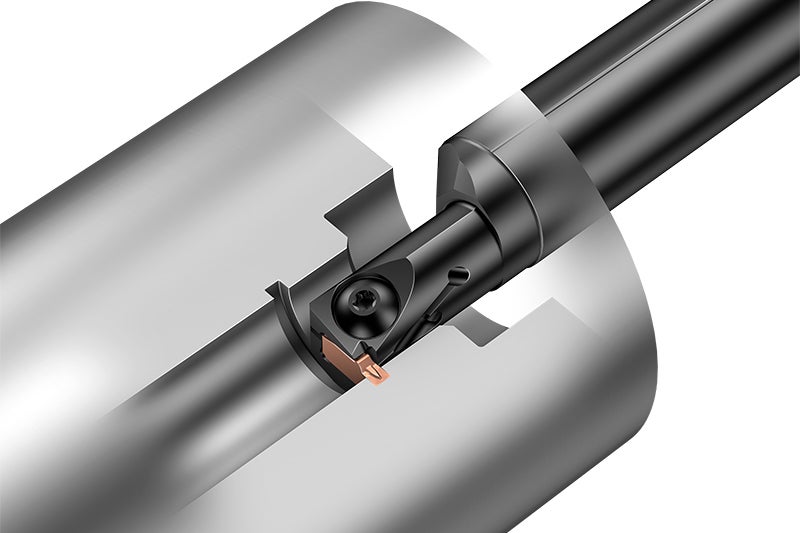

การกลึงร่องด้านใน

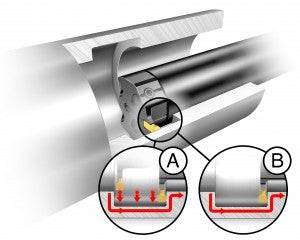

ระยะยาวและการคายเศษได้ไม่ดีถือเป็นความท้าทายสำคัญสองข้อของการกลึงร่องด้านใน เครื่องมือที่มีระยะยาวอาจก่อให้เกิดทั้งปัญหาการโก่งตัวและการสั่นสะท้าน ในขณะที่การสั่นสะท้านและการคายเศษได้ไม่ดีอาจทำให้เม็ดมีดหักได้ ปัญหาการคายเศษยังอาจทำให้ได้ผิวงานที่มีคุณภาพต่ำด้วยเช่นกัน วิธีการกลึงร่องด้านในที่พบได้มากที่สุดคือ การกลึงร่องในแนวรัศมี อย่างไรก็ตาม การกลึงร่องด้วยการตัดหลายรอบ (A) และการกลึงทิ่ม (B) ก็เป็นวิธีที่สามารถใช้ได้เช่นกัน

คำแนะนำสำหรับงานกลึงร่องด้านใน

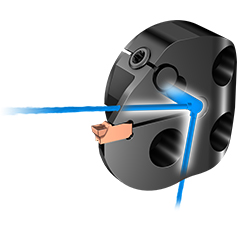

- ระบบน้ำหล่อเย็นความเที่ยงตรงสูงที่มีปริมาณการจ่ายสูงจะช่วยเพิ่มประสิทธิภาพการควบคุมเศษและการคายเศษ

- การใช้ด้ามมีดขนาดเล็กลงสามารถเพิ่มประสิทธิภาพการคายเศษได้เช่นกัน แต่จะทำให้ความมั่นคงลดลง

- การหลีกเลี่ยงปัญหาการสั่นสะท้านสามารถทำได้โดยการเลือกเครื่องมือที่มีระยะยื่นสั้นที่สุดและเลือกหน้าลายที่ตัดได้เบาที่สุด

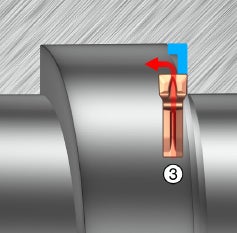

- การป้องกันการสั่นสะท้านสามารถทำได้ โดยใช้การตัดหลายรอบด้วยเม็ดมีดหน้าแคบ แล้วจึงทำการเก็บผิวละเอียดในขั้นตอนสุดท้าย (ดูภาพประกอบ (A) ทางขวา)

- การกลึงร่องด้านในยังสามารถทำได้โดยใช้การตัดรอบเดียว แล้วตามด้วยการกลึงทิ่ม (B) โดยเริ่มจากด้านในสุดของรู แล้วกลึงย้อนกลับมาทางปากรู เพื่อให้การคายเศษมีประสิทธิภาพสูงสุด

- ใช้เม็ดมีดหน้าแคบและรัศมีมุมแคบ เพื่อลดแรงตัดลง

- สำหรับการกลึงความเที่ยงตรงสูงที่ต้องการการสั่นสะท้านต่ำและความสูงที่แม่นยำ ให้ใช้ระบบจับยึดที่ออกแบบสำหรับงานประเภทนี้โดยเฉพาะ เช่น ปลอก EasyFixTM

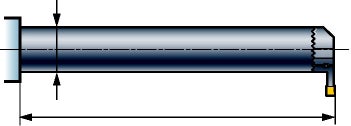

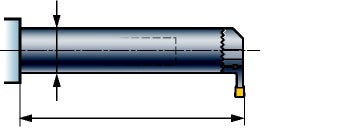

สำหรับระยะยืน 5−7xD ให้ใช้ด้ามกลึงลดแรงสั่นสะทานแบบคาร์ไบด์

L = 5−7xD

สำหรับระยะยืน 5−7xD ให้ใช้ด้ามกลึงลดแรงสั่นสะทานแบบคาร์ไบด์

L = 3−6xD

สำหรบระยะยื่นน้อยกว่า 3xD ให้ใช้ด้ามกลึงเหล็กกล้า

L ≤ 3xD

แนวทางในการกลึงร่องด้านใน

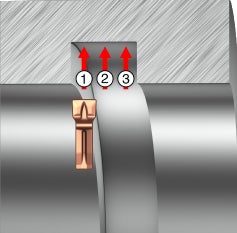

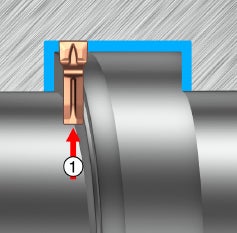

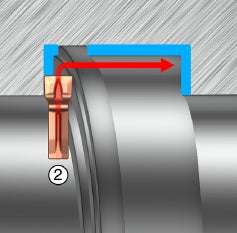

การกลึงหยาบด้วยการป้อนในแนวรัศมี

เริ่มจากจุดที่ใกล้กับหลุมที่สุด (1) และมุ่งออกไปข้างนอกเสมอเพื่อให้มีพื้นที่สำหรับเศษ ใช้อัตราป้อนที่แนะนำ การตัดเพิ่มเติม (2 และ 3) ควรเท่ากับ 0.5–0.8 × ความกว้างของเม็ดมีด เนื่องจากแรงตัดจะน้อยลงในจุดนี้ จึงสามารถเพิ่มอัตราป้อนได้ประมาณ 30‒50%

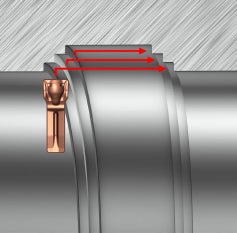

การกลึงหยาบด้านข้าง

การกลึงด้านข้างให้ประสิทธิภาพการควบคุมเศษและการหกเศษที่ดีขึ้น เริ่มจากจุดที่ใกล้กับหลุมที่สุดและตัดเฉือนโดยให้มุ่งออกไปสู่ทางเข้า ห้ามป้อนงานจากบ่างานหรือชุดกับบ่างาน ควรเว้นระยะ 0.2 มม. (0.008 นิ้ว) ระหว่างรอบการตัด การกลึงด้านข้างเป็นการทำงานที่มั่นคงกว่าการกลึงด้วยการป้อนในแนวรัศมี โดยจะเกิดแรงในแนวรัศมีซึ่งส่งผลให้เกิดการสั่นสะเทือนน้อยกว่า อย่างไรก็ตาม การกลึงด้านข้างจะให้ประสิทธิภาพการผลิตน้อยกว่าการกลึงแนวรัศมี เนื่องจากใช้ระยะกินลึก (ap) ได้น้อยกว่า

การกลึงหยาบโดยใช้ทางเดินเครื่องมือแบบโค้ง

ใช้ทางเดินเครื่องมือแบบโค้งช่วยให้มีการควบคุมเศษและอายุการใช้งานของเครื่องมือที่ดี โดยจะมีการกระจายการสึกหรอของเม็ดมีดตลอดพื้นที่ส่วนใหญ่ของคมตัด หน้าลาย -RM เหมาะกับทางเดินเครื่องมือแบบโค้ง การกลึงโค้งเหมาะกับกรณีที่บริเวณส่วนโค้งของชิ้นงานมีรัศมีกว้าง

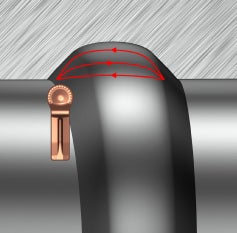

การเก็บผิวละเอียด

การควบคุมเศษได้อย่างมีประสิทธิภาพเป็นเรื่องที่ทำได้ยากสำหรับการเก็บผิวละเอียด โดยเฉพาะอย่างยิ่งในการลบมุมโค้ง ดังนั้นจึงเป็นเรื่องสำคัญที่จะต้องมีการแบ่งการตัดเฉือนเนื้อวัสดุออกเป็นส่วนย่อยๆ โดยทำการตัดทั้งหมดสามรอบ

- ทำการตัดรอบแรกใกล้กับรัศมีมุมที่อยู่ใกล้กันหลุมมากที่สุด

- เริ่มการตัดรอบที่สองในจุดที่ใกล้กันรองมากที่สุด แล้วโค้งเข้าหามุมโค้งที่เส้นผ่านศูนย์กลางใน

- ทำการตัดรอบที่สามเพื่อแต่งผนังรองที่ใกล้ทางเข้าหลุมและรัศมีมุมมากที่สุด

ระบบจ่ายน้ำหล่อเย็นภายใน

ใช้เครื่องมือกลึงร่องด้านในที่มีระบบจ่ายน้ำหล่อเย็นภายใน ถึงแม้ว่าเครื่องจักรจะมีเฉพาะระบบน้ำหล่อเย็นแรงดันต่ำก็ตาม น้ำหล่อเย็นจะช่วยในการคายเศษและลดโอกาสเกิดเศษติดภายในร่อง โดยเฉพาะอย่างยิ่งกรณีของร่องที่อยู่ลึกในหลุม และเพื่อให้คายเศษได้ดียิ่งขึ้น ควรใช้น้ำหล่อเย็นแรงดันสูงถ้าสามารถทำได้