Como aplicar o mandrilamento

Para obter um processo de mandrilamento otimizado, há diversos fatores a serem considerados. O set-up correto da ferramenta, a pastilha e os dados de corte devem ser cuidadosamente considerados para obter bom controle de cavacos. Certifique-se de seguir nossas dicas para alcançar a boa qualidade da peça.

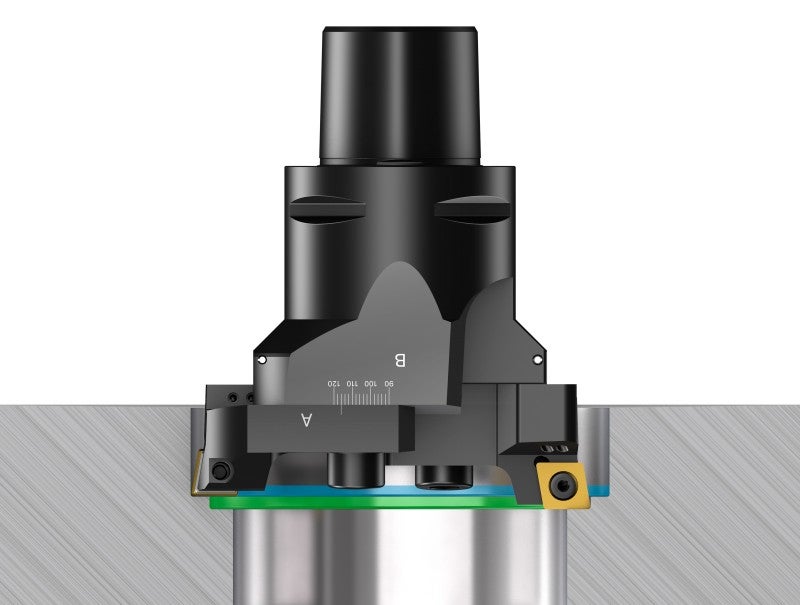

Set-up estável da ferramenta de mandrilar

A resistência à deflexão e as transmissões de torque são os fatores mais importantes ao se escolher um porta-ferramenta para operações de mandrilamento. Para melhor estabilidade e qualidade do furo, use o Coromant Capto® ou um sistema modular para diâmetros pequenos.

O acoplamento Coromant Capto® é o único sistema de ferramenta modular desenhado para todas as operações de usinagem, incluindo todos os métodos para usinagem de furos. As mesmas ferramentas de corte e os mesmos adaptadores podem ser usados em diferentes aplicações e máquinas. Isto possibilita padronizar toda a fábrica com um único sistema de ferramenta. Lembre-se do seguinte:

- Escolha o adaptador mais curto possível

- Escolha o adaptador mais robusto possível

- Se a redução for necessária, use a versão cônica, se possível

- Para longos balanços (>4 × DCON), use adaptadores antivibratórios

- Para longos balanços certifique-se de que haja fixação rígida com contato da flange com o fuso, se possível

Um sistema modular para diâmetros pequenos, como o Coromant® EH, proporciona excelente flexibilidade da ferramenta. É possível escolher em uma ampla variedade de cabeças, adaptadores e hastes. Estoque de ferramentas reduzido com ferramentas padronizadas que minimiza o tempo de máquinas paradas.

Adequado para:

- Operações de mandrilamento que requerem longo alcance, como em centros de usinagem grandes na faixa de diâmetro de 1–36 mm (0,039–1,42 pol.)

- Bolsões profundos porque oferecem o alcance necessário sem limitar a segurança do processo

Dicas úteis

- Para estabilidade máxima, escolha o maior acoplamento possível e o menor balanço possível

- Aumente a rigidez dinâmica adicionando um mecanismo antivibratório

- Para longos balanços (>4 × diâmetro de acoplamento), use ferramentas antivibratórias

- Quando a redução for necessária, use a versão cônica se possível

- Os adaptadores de redução/extensão Coromant Capto® Tailor Made estão disponíveis para desenho otimizado e estabilidade ainda maior

- Para longos balanços, uma máquina-ferramenta com um acoplamento com flange de contato na interface da máquina propicia melhor desempenho, por ex.: Acoplamento Coromant Capto®, HSK e BIG-PLUS®.

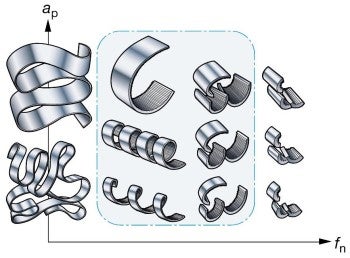

Controle de cavacos bem-sucedido em mandrilamento

A formação e o escoamento de cavacos são questões críticas em operações de mandrilamento, especialmente em furos cegos.

Certifique-se de que a quebra e o escoamento dos cavacos sejam satisfatórios. O entupimento de cavacos afeta a qualidade do furo, a confiabilidade e a vida útil da ferramenta. A geometria da pastilha e os dados de corte são cruciais. Use o fluido de corte para melhorar o escoamento de cavacos, a vida útil da ferramenta e a geometria do furo.

Os dados de corte não adequados podem gerar cavacos muito curtos/espessos e forças de corte excessivas, resultando em deflexão e vibrações. Os cavacos longos podem acumular no furo e causar deterioração do acabamento superficial e entupimento de cavacos, causando a quebra da pastilha.

Os cavacos ideais devem ter o formato de vírgulas ou espirais para escoarem facilmente para fora do furo. Os fatores que influenciam a quebra de cavacos são:

- As micro e macrogeometrias da pastilha

- Profundidade de corte, avanço e velocidade de corte

- Material

- Raio de ponta

- Ângulo de posição (ângulo de ataque)

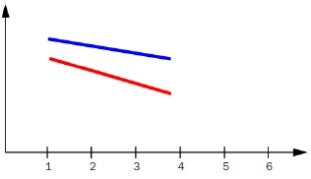

Dados de corte em mandrilamento

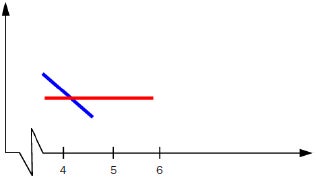

A velocidade de corte deve ser reduzida na usinagem com longos balanços. Os gráficos mostram a tendência geral de como a velocidade de corte deve ser reduzida em diferentes geometrias e balanços.

vc

L1 / D5m

Velocidade de corte em relação ao balanço, com geometrias diferentes

Azul: -PR

Vermelho: -WM

vc

L1 / D5m

Velocidade de corte em relação ao balanço

Azul: Adaptador convencional

Vermelho: Adaptador antivibratório

Nota:

As informações extraídas desses gráficos devem ser consideradas apenas como uma tendência geral para a relação entre a velocidade de corte e o balanço/tamanho do acoplamento.

Em geral, as recomendações para as pastilhas e as classes selecionadas podem ser seguidas, mas com as seguintes exceções:

- Os dados de corte recomendados para assegurar o escoamento de cavacos é 200 m/min (656 pés/min) para mandrilamento e 240 m/min (790 pés/min) para acabamento

- Velocidade inicial recomendada quando usar barras de mandrilar para mandrilamento de precisão: Para barras curtas de aço e metal duro com pastilhas: 120 m/min (395 pés/min)Para barras de aço longas: 90 m/min (295 pés/min)Para barras inteiriças de metal duro com geometria retificada: 60 m/min (195 pés/min)

- O contato insuficiente da aresta de corte pode aumentar a vibração através do atrito durante o corte, em vez de uma ação de corte limpa

- Se a ferramenta for ajustada ao menor diâmetro possível, o escoamento de cavacos será mais crítico e pode ser necessário reduzir a profundidade de corte

- O avanço máximo no mandrilamento de precisão é limitado pelo acabamento superficial desejado

Como melhorar a vida útil da ferramenta em mandrilamento

Os três principais parâmetros de usinagem em um processo de mandrilamento são velocidade, avanço e profundidade do corte. Cada um tem um efeito na vida útil da ferramenta. A profundidade de corte é o parâmetro que tem o menor efeito seguida pela faixa de avanço. A velocidade de corte tem a maior influência na vida útil da pastilha.

Efeitos da velocidade de corte

Muito baixa

- Aresta postiça

- A aresta fica cega

- Não é econômico

Muito alta

- Rápido desgaste de flanco

- Acabamento insatisfatório

- Craterização rápida

- Deformação plástica

Velocidade de corte, vc, tem um grande efeito na vida útil da ferramenta.

Ajuste vc para melhor economia. (Vida útil da ferramenta no eixo Y)

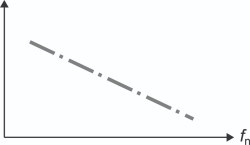

Efeitos da faixa de avanço

Muito leve

- Cavacos em forma de fita

- Rápido desgaste de flanco

- Aresta postiça

- Não é econômico

Muito pesada

- Menor controle de cavacos

- Acabamento superficial insatisfatório

- Craterização/deformação plástica

- Alto consumo de potência

- Solda de cavacos

- Martelamento de cavacos

Avanço, fn, tem menos efeito na vida útil da ferramenta que vc.

(Vida útil da ferramenta no eixo Y)

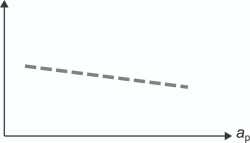

Efeitos da profundidade de corte

Muito pequena

- Perda do controle de cavacos

- Vibrações

- Calor excessivo

- Não é econômico

Muito profunda

- Alto consumo de potência

- Quebra da pastilha

- Maiores forças de corte

A profundidade do corte, ap, tem pouco efeito na vida útil da ferramenta.

(Vida útil da ferramenta no eixo Y)

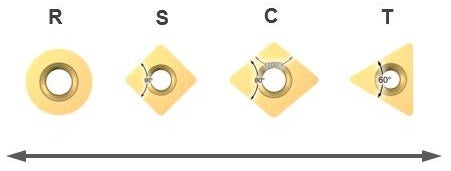

Como escolher a pastilha correta em mandrilamento

Para obter o bom controle de cavacos, é importante selecionar o tamanho, o formato, a geometria e o raio de ponta corretos da pastilha.

- Selecione a pastilha com o maior ângulo de ponta possível para resistência e economia

- Selecione o maior raio de ponta possível para resistência da pastilha

- Selecione o menor raio de ponta se houver tendência a vibrações

L = comprimento da aresta de corte (tamanho da pastilha)

RE = raio de ponta

Ângulo de ponta

Veja Mandrilamento em desbaste e Mandrilamento de acabamento para mais informações.

Formato da pastilha de mandrilar

O formato da pastilha e o ângulo de ponta para mandrilamento variam consideravelmente de pastilhas triangulares com ângulo de ponta pequeno até pastilhas redondas.

Cada formato tem propriedades exclusivas. Alguns proporcionam a mais alta resistência no desbaste, enquanto outros propiciam melhor acessibilidade para o mandrilamento de precisão.

Cada formato também tem suas limitações exclusivas. Por exemplo, a alta acessibilidade da aresta durante a usinagem leva a uma aresta de corte mais fraca.

Resistência da aresta viva (ângulo de ponta grande)

- Aresta mais robusta

- Faixas de avanço mais altas

- Maiores forças de corte

- Maior vibração

Menos tendências à vibração (ângulo de ponta pequeno)

- Aresta de corte mais fraca

- Maior acessibilidade

- Forças de corte menores

- Menor vibração

Pastilhas redondas

As pastilhas redondas têm uma aresta de corte mais robusta e ainda são mais resistentes em profundidades de corte maiores que as pastilhas triangulares.

As pastilhas redondas são uma solução produtiva para usinagem de materiais com revestimento, por ex.: mandrilamento de Inconel 625 soldado em aplicações de petróleo e gás.

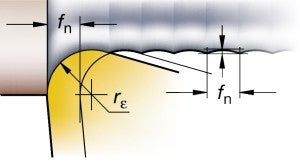

Raio de ponta da pastilha e profundidade de corte

O raio de ponta RE é um fator importante em operações de mandrilamento. A escolha do raio da ponta depende da profundidade de corte e do avanço e influencia o acabamento superficial, a quebra de cavacos e a resistência da pastilha.

Raio de ponta pequeno

- Ideal para profundidades de corte pequenas

- Reduz a vibração

- Aresta de corte fraca

Raio de ponta grande

- Faixas de avanço pesadas

- Grandes profundidades de corte

- Segurança da aresta robusta

- Pressões radiais maiores

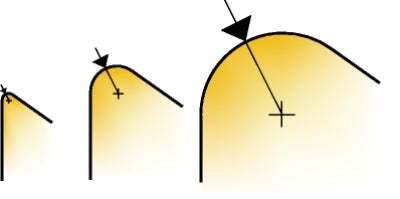

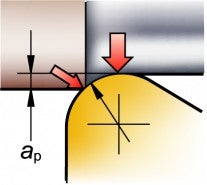

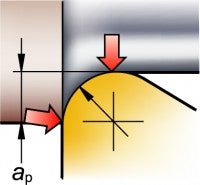

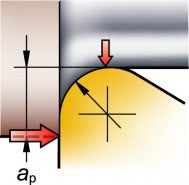

A relação entre o raio de ponta e a profundidade de corte afeta a tendência a vibrações. Geralmente é vantajoso escolher um raio de ponta que seja menor que a profundidade de corte.

Em profundidades de corte menores, a força de corte resultante é radial e tende a afastar a pastilha para fora da superfície do furo. Quando a profundidade de corte aumenta, a força de corte resultante é alterada para força axial.

Como uma regra geral, a profundidade de corte deve ser menor que 2/3 do raio de ponta. Evite profundidades de corte inferiores a 1/3 do raio de ponta quando fizer o acabamento em pequenas profundidades de corte.

Com um raio de ponta pequeno, as forças de corte radiais podem ser mantidas em um mínimo enquanto faz uso das vantagens de um raio de ponta maior que leva a uma aresta de corte mais robusta, melhor textura superficial e pressão mais uniforme na aresta de corte .

O acabamento superficial gerado será diretamente influenciado pela combinação do raio de ponta e da faixa de avanço. Leia mais sobre como obter um bom acabamento superficial.

Pastilha Wiper (alisadora)

Use pastilhas Wiper para melhorar o acabamento superficial com dados de corte standard ou manter um bom acabamento superficial com uma taxa de avanço significativamente mais alta.

As pastilhas Wiper não são recomendadas para condições instáveis e longos balanços.

Fluido de corte e refrigeração em mandrilamento

O escoamento de cavacos, a refrigeração e a lubrificação entre a ferramenta e o material da peça são as principais funções do fluido de corte. Isso afeta a qualidade do furo e a vida útil da ferramenta. Use a refrigeração interna para chegar o mais próximo possível da aresta de corte.

- Use uma mistura de 5–8% de óleo solúvel

- O volume e a pressão mais alta melhoram o escoamento dos cavacos

- Pode ser usada uma mistura de fluido de corte ou lubrificação mínima, especialmente em alumínio

- O mandrilamento sem refrigeração pode ser realizado em materiais com cavacos curtos, de preferência em aplicações horizontais ou com furo passante A vida útil da ferramenta será reduzidaO ar comprimido melhorará o escoamento dos cavacos significativamente

Nota:

- Usinagem sem refrigeração nunca é recomendada para aços inoxidáveis (ISO M) e materiais HRSA (ISO S)

- A refrigeração externa é aceitável em materiais de cavacos curtos, mas deve ser continuamente direcionada para a zona de corte. Se não for possível, tente o mandrilamento sem refrigeração

Montagem da ferramenta de mandrilar

As ferramentas de mandrilar montadas, geralmente, precisam ser construídas com vários itens para se adequar a uma operação:

- Cassetes ou cápsulas

- Adaptadores para mandrilamento

- Reduções

- Extensões

- Suportes básicos

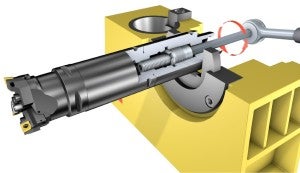

É de vital importância que os valores de torque recomendados para a montagem sejam seguidos e que um dispositivo de fixação adequado e um bom pré-setter de ferramentas sejam utilizados.

Torquímetro

Para obter o melhor desempenho das ferramentas de mandrilar, um torquímetro deve ser usado para obter o aperto correto da pastilha e da ferramenta de mandrilar montada. O torque muito alto afetará o desempenho da ferramenta negativamente e causará a quebra da pastilha, arruela, arruela de pressão e do parafuso. O torque muito baixo causará o movimento do cassete ou da pastilha e vibrações, prejudicando o resultado do corte.

Consulte o catálogo de ferramentas rotativas para obter o torque recomendado para sua ferramenta de mandrilar.

Manutenção da ferramenta

Verifique os assentos da pastilha regularmente para garantir que não tenham sido danificados durante a usinagem ou manuseio. Certifique-se de que os assentos da pastilha estejam livres de poeira ou cavacos da usinagem.

Substitua os parafusos desgastados ou danificados, as arruelas e molas tipo prato. Use um torquímetro para obter o aperto correto do parafuso.

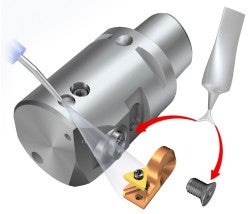

Para obter um melhor desempenho, recomendamos que você limpe as partes macho e fêmea e lubrifique-as com óleo pelo menos uma vez ao ano. O lubrificante deve ser aplicado quando necessário na rosca do parafuso, bem como na cabeça do parafuso.

- Limpe todos os itens do conjunto antes de montar

- Use Molycote para parafusos

- Lubrifique todos os itens do conjunto com óleo pelo menos uma vez ao ano

- Limpe e lubrifique as cabeças de mandrilamento de precisão e a cabeça de usinagem de canais frontais com óleo pelo menos uma vez por ano, se o uso for constante, uma vez por mês

- Use o óleo de máquina leve sem acidez óleo Mobil Vectra nº. 2BP Energol HLP-D32Klueber Isoflex PDP 94

A lubrificação é feita ao pressionar a esfera acionada por mola e ao adicionar algumas gotas de óleo lubrificante. Devido à força centrífuga, o óleo é forçado para fora e a sujeira para de entrar no adaptador.

Lubrificação de cabeças de mandrilamento de precisão

Mandrilamento de diferentes materiais

Consulte torneamento geral para informações sobre torneamento de diferentes materiais, as mesmas recomendações também são válidas para mandrilamento.