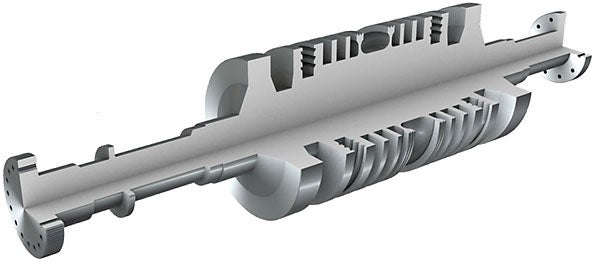

Eixo de turbina a vapor

Os eixos de turbina são principalmente usinados por meio de operações de torneamento, corte e canais e um pouco de furação. Grandes volumes de metal são removidos e canais exigentes devem ser usinados.

Existe uma faixa de operações de torneamento típica usada para eixos de turbina que passaram por melhorias contínuas reais. Desbaste pesado de forjas grandes, longas, com superfícies irregulares, mas condições estáveis são seguidas por acabamentos extensivos de superfícies de rolamentos. As operações de torneamento executadas em peças desse setor resultaram em melhorias por meio dos avanços na tecnologia de ferramentas.

Uma lista de verificação dos fatores que afetam diretamente o nível de desempenho, segurança e resultados deve incluir o seguinte. Elas representam o conjunto estabilizado de parâmetros de aplicação que fazem muita diferença no sucesso do torneamento:

- incorporação da mais recente geração de classes de pastilha, usando classes dedicadas e de uso geral para otimizar as operações individuais,

- melhor geometria de pastilha para operações de torneamento de desbaste com taxas ainda maiores de remoção de metal,

- melhor tecnologia de pastilha Wiper para resultados e desempenho no torneamento de acabamento ainda melhores.

- ter uma seleção de uma boa fixação das pastilhas no porta-ferramenta para maximizar a estabilidade e a segurança,

- incorporação do melhor sistema de fixação modular disponível para operações de torneamento, para melhor estabilidade e trocas rápidas da ferramenta.

A possibilidade de aplicar o melhor formato de pastilha para maximizar a resistência e aplicar o ângulo de posição mais adequado depende de quão abrangente é o programa da ferramenta de torneamento. A aresta de corte necessária deve estar disponível no formato e tamanho de pastilha corretos a fim de otimizar a operação e também fornecer uma boa economia em ferramentas. A escolha entre pastilha redonda e pastilha quadrada com uma geometria e raio de ponta específicos pode ser decisivo na otimização das operações - tanto em operações de torneamento de desbaste ou de acabamento.

Torneamento de desbaste

Para o torneamento de desbaste de aço, a geometria de pastilha HM representa o desenvolvimento de ferramenta mais avançado.

- Torneamento de desbaste

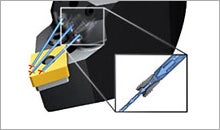

Refrigeração de alta pressão

CoroTurn® HP proporciona uma produção sem problemas. Melhor controle de cavacos no acabamento de todos os materiais, velocidade corte mais alta e vida útil da ferramenta mais longa em materiais difíceis.

- CoroTurn® HP

O sistema de adaptador SL modular

Com o sistema SL flexível, você pode construir seu próprio produto otimizado a partir de unidades de corte standard.

- Construtor da ferramenta

Torneamento de acabamento

Para torneamento de acabamento, a tecnologia de pastilha Wiper evoluiu consideravelmente desde o seu lançamento uma década atrás.

- Torneamento de acabamento

Pastilhas angulares CoroCut®

Perfeitamente projetadas para canais de difícil acesso, as pastilhas com ângulo a 90° estão disponíveis em uma variedade de formatos, todos como standard.

Nenhuma necessidade de ferramentas especiais. Os blanks também estão disponíveis para 90 e 45 graus e perfis T.

- Cortes e canais

Soluções especiais

As soluções especiais podem reduzir o número de operações e o tempo de corte de peças da área de energia.

- CoroTurn SL modular system

Torneamento de desbaste

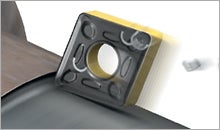

Para o torneamento de desbaste de aço, a geometria de pastilha HM representa o desenvolvimento de ferramenta mais avançado. Ela tem um novo desenho de pastilhas dupla face para usinagem pesada. A HM está disponível para maximizar a resistência em pastilhas com formato em S e acrescentar versatilidade para pastilhas com formato em C. Especificamente desenvolvida para profundidades de corte maiores em aços forjados, ela tem arestas de corte muito robustas e uma ampla área de quebra de cavacos. Por isso, ela pode resistir às variações pesadas em todas as grandes faixas de avanço destas pastilhas e ao mesmo tempo proporcionar durabilidade e segurança das arestas.

Quando a nova geometria HM é combinada com a classe de pastilha correta da série GC4000, o desempenho pode ser otimizado para novos e mais elevados níveis. Ameaças específicas à aresta de corte tais como deformação plástica e craterizações, podem ser contidas ao longo de uma maior vida útil mais longa. As novas gerações de classes para torneamento de aço, como a GC4225 de uso geral, propicia atlas taxas de remoção de metal por meio do seu equilíbrio entre durabilidade e previsibilidade. A GC4235 é a alternativa mais tenaz com máxima segurança das arestas de corte para as condições mais severas.

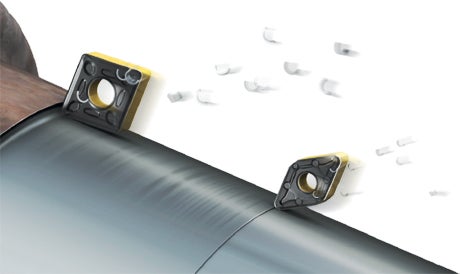

Torneamento de acabamento

Para torneamento de acabamento, a tecnologia de pastilha Wiper evoluiu consideravelmente desde o seu lançamento uma década atrás. O moderno desenho do raio de ponta das pastilhas eliminou o problema comum da relação entre ponta-raio-tamanho e avanço por rotação e o efeito sobre o acabamento superficial. Com as pastilhas Wiper, os avanços puderam ser duplicados mantendo o mesmo acabamento superficial.

A pastilha Wiper WMX é a nova geração que pode atingir o acabamento requerido muito mais rapidamente que as pastilhas com um raio de ponta convencional. O raio principal com múltiplos raios complementares foi projetado como parte de uma nova geometria quebra-cavacos que forneceu à pastilha uma faixa de avanço muito maior. A pastilha Wiper WMX também pode ser usada em operações de desbaste médio.

Em comparação com as gerações anteriores de Wipers, a pastilha também proporciona um acabamento superficial ainda melhor, é menos propensa às vibrações, oferece melhor controle de cavacos e ação de corte mais suave. A ampla faixa de aplicação central da WMX é complementada por uma gama de geometrias adicionais de Wiper que podem ser usadas para otimização com valores muito baixos de avanço e profundidade de corte ou mesmo para profundidades de corte maiores.

Voltar

Soluções especiais

As soluções especiais podem reduzir o número de operações e o tempo de corte de peças da área de energia. Para usinar câmaras internas mais profundas, você precisa de soluções de ponta – como aquelas desenvolvidas através do conceito Silent Tool. As lâminas antivibratórias das ferramentas são fundamentais para a manutenção de um desempenho satisfatório sem limitações oriundas de tendência às vibrações e entupimento de cavacos. As lâminas mais longas do que quatro vezes a própria largura foram desenhadas com um dispositivo antivibratório patenteado, e isso permite que a profundidade de corte seja quatro vezes maior do que sem o mecanismo antivibratório.

Tendo o mecanismo antivibratório interno para assegurar o desempenho com alcance extra da ferramenta, essas lâminas são capazes de usinar canais profundos, freqüentemente sob velocidades de corte aproximadamente 20% maiores, e com um aumento de 50% na vida útil da ferramenta.

Voltar