절단 및 홈 가공 관련 문제해결

표면 불량  |

|

알루미늄 표면 불량  |

|

칩 브레이킹 불량  |

|

진동  |

|

짧은 공구 수명  |

|

인서트 마모

인서트 날 문제

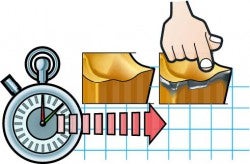

최적화된 절삭 조건, 최상의 가공물 품질 및 공구 수명을 얻으려면 항상 인서트 날을 확인해야 합니다. 낮은 속도에서는 구성인선(BUE)과 치핑이 주요 문제이고, 높은 속도에서는 소성 변형(PD), 전면 마모 및 상면 마모가 문제입니다. 아래의 표에 해결책이 나와 있으니 참조하십시오.

구성인선(B.U.E)  |

|

| |

| 스테인리스 소재에서 중심까지 절단할 때는 BUE를 피하는 것이 거의 불가능합니다. 위의 해결책을 사용해 이 현상을 최소화하는 것이 중요합니다. | |||

치핑/파손  |

|

| |

소성 변형(PD)  |

|

| |

전면 마모  |

|

| |

상면 마모  |

|

| |

노치 마모  |

|

| |