Suggerimenti relativi alla foratura

Suggerimenti relativi all'adduzione di refrigerante

Avere una corretta adduzione di refrigerante è fondamentale per ottenere buoni risultati nelle operazioni di foratura. L'adduzione di refrigerante incide su:

- Evacuazione truciolo

- Qualità del foro

- Durata utensile

La capacità del serbatoio del refrigerante dovrebbe essere di 5-10 volte superiore al volume di refrigerante erogato al minuto dalla pompa. È importante che il flusso di refrigerante sia sufficiente.

La capacità può essere controllata utilizzando un cronometro e un contenitore di dimensioni adeguate.

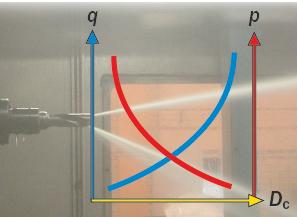

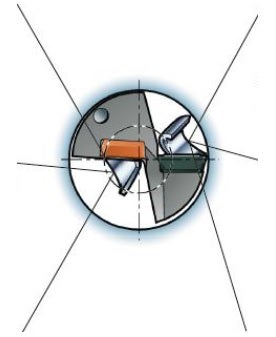

Relazione tra pressione e diametro nell'adduzione di fluido da taglio

(pressione in rosso, diametro in giallo, volume in blu)

Controllare il volume che defluisce dalla punta

- L'olio solubile (emulsione) dovrebbe essere usato sempre con additivi EP (pressione estrema). Per ottimizzare la durata utensile, la miscela di olio e acqua dovrebbe contenere il 5-12% di olio (10-15% per gli acciai inossidabili e le superleghe resistenti al calore). Quando si aumenta la percentuale di olio nel fluido da taglio, consultare il rivenditore dell'olio per accertarsi di non superare le percentuali di olio raccomandate

- L'adduzione interna di refrigerante è sempre preferibile, quando applicabile, a quella esterna

- L'olio intero migliora la lubrificazione ed è vantaggioso per la foratura degli acciai inossidabili. Da utilizzare sempre con additivi EP. Con l'olio intero, lavorano bene sia le punte in metallo duro integrale sia quelle a inserti multitaglienti

- Aria compressa, nebbia d'olio o MQL (lubrificazione minimale) possono essere utili in condizioni favorevoli, soprattutto per certe ghise e con l'alluminio. È consigliabile usare una velocità di taglio ridotta, considerate le temperature elevate che, a loro volta, possono influire negativamente sulla durata utensile

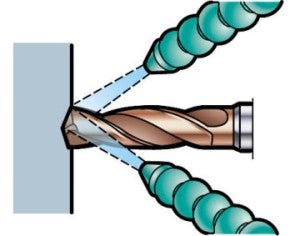

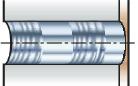

Adduzione interna di refrigerante

Sempre preferibile per evitare l'intasamento da truciolo, soprattutto nei materiali a truciolo lungo e quando si eseguono fori profondi (>3 x DC).

Il flusso di refrigerante in uscita da una punta orizzontale non dovrebbe gocciolare per almeno 30 cm (11.81 poll.).

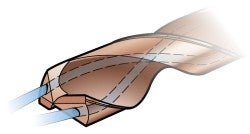

Refrigerante esterno

Utilizzabile quando la formazione dei trucioli è buona e la profondità del foro non è eccessiva. Per migliorare l'evacuazione truciolo, almeno un ugello (due se la punta è fissa) dovrebbe essere direzionato vicino all'asse dell'utensile.

Suggerimenti relativi alla foratura senza refrigerante

La foratura senza refrigerante, generalmente, non è consigliata.

- Utilizzabile per materiali a truciolo corto in fori profondi fino a 3 volte il diametro

- Preferibilmente in applicazioni orizzontali

- Si raccomanda una bassa velocità di taglio

- Durata utensile limitata

La foratura senza refrigerante non è mai consigliabile per:

- Materiali inossidabili (ISO M ed S)

- Punte a cuspide intercambiabile

Refrigerante ad alta pressione (HPC) (~70 bar)

I vantaggi del refrigerante ad alta pressione sono:

- Maggiore durata utensile grazie al migliore effetto di raffreddamento

- Migliore evacuazione truciolo e maggiore durata utensile sui materiali a truciolo lungo come l'acciaio inossidabile

- Maggiore sicurezza, grazie alla migliore evacuazione truciolo

- Flusso sufficiente a garantire un'adduzione stabile, in base alla pressione e alle dimensioni del foro

Suggerimenti relativi al controllo truciolo

Formazione ed evacuazione truciolo sono problemi critici nella foratura e dipendono dal materiale del pezzo, dalla scelta della punta/geometria di inserto, dalla pressione e dal volume del refrigerante e dai dati di taglio.

L'intasamento da truciolo può provocare il movimento radiale della punta e incidere, di conseguenza, su qualità del foro, durata e affidabilità della punta e rischio di rottura della punta o dell'inserto.

| Trucioli più spessi e rigidi | ||

| Velocità |  | Più aperti grazie al minore attrito |

| Avanzamento |

La formazione dei trucioli è accettabile quando i trucioli possono essere evacuati dalla punta senza ostacoli. Il modo migliore per individuarlo è ascoltare il tipo di rumore. Un suono costante significa che l'evacuazione truciolo è buona, mentre un rumore interrotto denota intasamento da truciolo. Controllare il monitor della forza di avanzamento o della potenza. In presenza di irregolarità, la ragione può essere l'intasamento da truciolo. Osservare i trucioli. Se sono lunghi e piegati anziché arrotolati, si è verificato un intasamento. Osservare il foro. In presenza di intasamento da truciolo, la superficie sarà irregolare.

Foro con buona evacuazione truciolo

Foro con problemi di intasamento da truciolo

Suggerimenti per evitare l'intasamento da truciolo:

- Verificare che i dati di taglio siano corretti e che la geometria della punta/cuspide sia adeguata

- Verificare la forma dei trucioli - regolare avanzamento e velocità

- Controllare il flusso e la pressione del fluido da taglio

- Ispezionare i taglienti. I trucioli lunghi possono essere dovuti a danni o scheggiature del tagliente quando non è impegnato l'intero rompitruciolo

- Controllare se la lavorabilità è cambiata per l'introduzione di un nuovo lotto - regolare i dati di taglio

Trucioli eccellenti, accettabili e inaccettabili

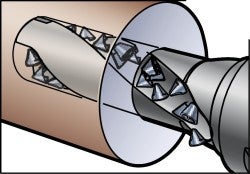

Punte a inserti multitaglienti

L'inserto centrale forma un truciolo conico, facile da identificare. L'inserto periferico forma un truciolo simile a quello generato dalla tornitura.

| Truciolo centrale | Truciolo periferico |

Eccellente |  Eccellente |

Accettabile |  Accettabile |

Intasamento da truciolo |  Intasamento da truciolo |

Punte in metallo duro integrale

Formazione di un unico truciolo dal centro alla periferia del tagliente.

Eccellente

Accettabile

Intasamento da truciolo

Truciolo iniziale

Nota: il truciolo iniziale che si forma all'entrata nel pezzo è sempre lungo e non crea alcun problema.

Punte a cuspide intercambiabile

Eccellente

Accettabile

Inaccettabile, rischio di intasamento da truciolo

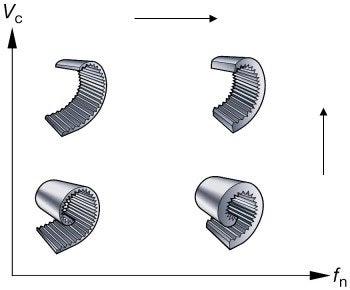

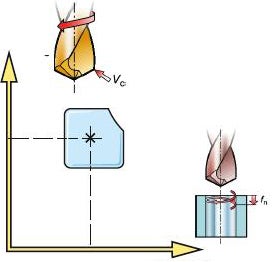

Suggerimenti relativi a velocità e avanzamenti

vc (m/min)

fn (mm/giro)

Effetti della velocità di taglio - vc (m/min(piedi/min))

La velocità di taglio, oltre alla durezza del materiale, è il fattore che incide maggiormente su durata utensile e assorbimento di potenza.

- La velocità di taglio è il fattore che influisce maggiormente sulla durata utensile

- La velocità di taglio incide su potenza Pc (kW) e momento torcente Mc (Nm)

- Una maggiore velocità genera una temperatura più alta e provoca una maggiore usura sul fianco, soprattutto sull'angolo periferico

- Una maggiore velocità è vantaggiosa per la formazione dei trucioli in alcuni materiali teneri a truciolo lungo, come l'acciaio a basso tenore di carbonio

- Velocità di taglio troppo alta:

- Rapida usura sul fianco

- Deformazione plastica

- Scarsa qualità ed errata tolleranza del foro - Velocità di taglio troppo bassa:

- Tagliente di riporto

- Inadeguata evacuazione truciolo

- Tempi di taglio più lunghi

Effetti dell'avanzamento - fn (mm/r(poll./giro))

- Influisce su formazione dei trucioli, finitura superficiale e qualità del foro

- Incide su potenza Pc (kW) e momento torcente Mc (Nm)

- Un avanzamento elevato incide sulla forza di avanzamento Ff (N), da considerare in presenza di condizioni instabili

- Contribuisce alle sollecitazioni termiche e meccaniche

- Alta velocità di avanzamento:

- Controllo truciolo più difficile

- Tempo di taglio inferiore

- Minore usura dell'utensile ma maggiore rischio di rottura della punta

- Qualità del foro inferiore - Velocità di avanzamento bassa:

- Trucioli più lunghi e sottili

- Maggiore qualità

- Usura accelerata degli utensili

- Tempi di taglio più lunghi

Per la foratura di un componente sottile/debole, la velocità di avanzamento dovrebbe rimanere bassa.

Suggerimenti per ottenere una buona qualità del foro

Evacuazione truciolo

Verificare che l'evacuazione truciolo sia soddisfacente. L'intasamento da truciolo influisce su qualità del foro e affidabilità/durata utensile. La geometria di punta/inserto e i dati di taglio sono cruciali.

Stabilità, setup dell'utensile

Utilizzare la punta più corta possibile. Utilizzare un portautensili rigido e preciso, con runout minimo. Verificare che il mandrino della macchina sia in buone condizioni e correttamente allineato. Verificare che il componente sia saldamente fissato e stabile. Stabilire le velocità di avanzamento corrette per le superfici irregolari o angolari e per i fori incrociati.

Durata utensile

Controllare l'usura dell'inserto e stabilire un programma predeterminato di durata utensile. Il modo più efficace di supervisionare la foratura consiste nell'utilizzare un sensore per il monitoraggio della forza di avanzamento.

Manutenzione

Cambiare regolarmente la vite di bloccaggio dell'inserto. Pulire la sede della cuspide prima di cambiare l'inserto e utilizzare una chiave torsiometrica. Non superare l'usura massima consentita prima di riaffilare le punte in metallo duro integrale.

Suggerimenti e tecniche di foratura per materiali differenti

- Acciaio a basso tenore di carbonio

- Acciaio austenitico e acciaio inossidabile duplex

- Ghisa a grafite compatta (CGI)

- Leghe di alluminio

- Titanio e superleghe resistenti al calore

- Acciai temprati

Suggerimenti per la foratura su acciaio a basso tenore di carbonio

Problema: la formazione dei trucioli può essere difficoltosa con gli acciai a basso tenore di carbonio, spesso utilizzati per i componenti saldati. Quanto minori sono la durezza e il tenore di carbonio e zolfo dell'acciaio, più lunghi saranno i trucioli.

Raccomandazioni: in caso di problemi con la formazione dei trucioli, aumentare la velocità, vc, e ridurre l'avanzamento, fn (sugli acciai normali, l'avanzamento dovrebbe essere aumentato).

Altro: lavorare con adduzione di refrigerante interna ad alta pressione.

Suggerimenti per la foratura su acciaio austenitico e acciaio inossidabile duplex

Problema: i materiali austenitici, duplex e super duplex possono dare problemi di formazione ed evacuazione truciolo.

Raccomandazioni: la geometria è fondamentale in quanto consente la corretta formazione dei trucioli e ne favorisce l'evacuazione. In generale, è preferibile un tagliente affilato. In caso di problemi con la formazione dei trucioli, aumentando l'avanzamento fn è possibile rompere i trucioli più facilmente.

Altro: adduzione interna di refrigerante ad alta pressione.

Suggerimenti per la foratura su CGI (ghisa a grafite compatta)

Problema: la CGI, generalmente, non richiede particolare attenzione. I trucioli sono più larghi di quelli della ghisa grigia ma si spezzano bene. Le forze di taglio sono più alte e ciò incide sulla durata utensile. È necessario utilizzare qualità molto resistenti all'usura. L'usura dell'angolo è quella che si verifica tipicamente con tutte le ghise.

Raccomandazioni: In caso di problemi con la formazione dei trucioli, aumentare la velocità, vc, e ridurre l'avanzamento, fn.

Altro: refrigerante interno.

Suggerimenti per la foratura su leghe di alluminio

Problema: formazione di bave ed evacuazione truciolo possono essere un problema. A causa dell'adesione, è possibile che ci siano anche problemi di scarsa durata utensile.

Raccomandazioni: per una migliore formazione dei trucioli, procedere con bassi avanzamenti e alte velocità.

Per evitare una scarsa durata utensile, può essere necessario testare vari rivestimenti, fino a minimizzare l'adesione. Questi rivestimenti potrebbero includere quelli diamantati oppure, a seconda del substrato, potrebbe non essere necessario alcun rivestimento.

Altro: utilizzare refrigerante a emulsione o nebbia d'olio ad alta pressione.

Suggerimenti per la foratura su titanio e leghe resistenti al calore

Problema: l'incrudimento della superficie del foro incide sulle operazioni successive. Una buona evacuazione truciolo può essere difficile da ottenere.

Raccomandazioni: quando si seleziona una geometria per le leghe di titanio è preferibile avere un tagliente affilato. Per le leghe a base di nichel, è fondamentale avere una geometria robusta. Se l'incrudimento è un problema, provare ad aumentare la velocità di avanzamento.

Altro: il refrigerante ad alta pressione (fino a 70 bar) ottimizza le prestazioni.

Suggerimenti per la foratura su acciaio temprato

Problema: ottenere una durata utensile accettabile.

Raccomandazioni: abbassare la velocità di taglio per ridurre il calore. Regolare la velocità di avanzamento in modo da ottenere trucioli accettabili che possono essere facilmente evacuati.

Altro: Emulsione con una miscela ricca.

Suggerimenti relativi alla tolleranza foro

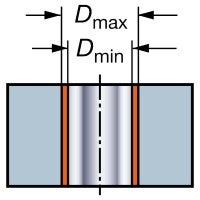

Le dimensioni di un foro possono essere divise in tre parametri:

- Il valore nominale (il valore teoricamente esatto)

- La tolleranza (designata IT secondo ISO)

- La posizione della tolleranza (designata da lettere maiuscole secondo ISO)

La tolleranza è data da Dmax meno Dmin, detta anche IT.

Gamma diametri, D (mm)

| Larghezza utensile | D>3-6 | D>6-10 | D>10-18 | D>18-30 | D>30-50 | D>50-80 | D>80-120 | D>120-180 | D>180-250 |

| IT5 | 0.005 | 0.006 | 0.008 | 0.009 | 0.011 | 0.013 | 0.015 | 0.018 | 0.020 |

| IT6 | 0.008 | 0.009 | 0.011 | 0.013 | 0.016 | 0.019 | 0.022 | 0.025 | 0.029 |

| IT7 | 0.012 | 0.015 | 0.018 | 0.021 | 0.025 | 0.030 | 0.035 | 0.040 | 0.046 |

| IT8 | 0.018 | 0.022 | 0.027 | 0.033 | 0.039 | 0.046 | 0.054 | 0.063 | 0.072 |

| IT9 | 0.030 | 0.036 | 0.043 | 0.052 | 0.062 | 0.074 | 0.087 | 0.100 | 0.115 |

| IT10 | 0.048 | 0.058 | 0.070 | 0.084 | 0.100 | 0.120 | 0.140 | 0.160 | 0.185 |

| IT11 | 0.075 | 0.090 | 0.110 | 0.130 | 0.160 | 0.190 | 0.220 | 0.250 | 0.290 |

| IT12 | 0.120 | 0.150 | 0.180 | 0.210 | 0.250 | 0.300 | 0.350 | 0.400 | 0.460 |

| IT13 | 0.180 | 0.220 | 0.270 | 0.330 | 0.390 | 0.460 | 0.540 | 0.630 | 0.720 |

Gamma diametri, D (poll.)

| Larghezza utensile | D>0.118-0.236 | D>0.236-0.394 | D>0.394-0.709 | D>0.709-1.181 | D>1.181-1.969 | D>1.969-3.150 | D>3.150-4.724 | D>4.724-7.087 | D>7.0879.843 |

| IT5 | 0.0005 | 0.0002 | 0.0003 | 0.0004 | 0.0004 | 0.0005 | 0.0006 | 0.0007 | 0.0008 |

| IT6 | 0.0003 | 0.0004 | 0.0004 | 0.0005 | 0.0006 | 0.0007 | 0.0009 | 0.0010 | 0.0011 |

| IT7 | 0.0005 | 0.0006 | 0.0007 | 0.0008 | 0.0010 | 0.0012 | 0.0014 | 0.0016 | 0.0018 |

| IT8 | 0.0007 | 0.0009 | 0.0011 | 0.0013 | 0.0015 | 0.0018 | 0.0021 | 0.0025 | 0.0028 |

| IT9 | 0.0012 | 0.0014 | 0.0017 | 0.0020 | 0.0024 | 0.0029 | 0.0034 | 0.0039 | 0.0045 |

| IT10 | 0.0019 | 0.0023 | 0.0028 | 0.0033 | 0.0039 | 0.0047 | 0.0055 | 0.0063 | 0.0073 |

| IT11 | 0.0030 | 0.0035 | 0.0043 | 0.0051 | 0.0063 | 0.0075 | 0.0087 | 0.0098 | 0.0114 |

| IT12 | 0.0047 | 0.0059 | 0.0071 | 0.0083 | 0.0098 | 0.0118 | 0.0138 | 0.0157 | 0.0181 |

| IT13 | 0.0071 | 0.0087 | 0.0106 | 0.0129 | 0.0154 | 0.0181 | 0.0213 | 0.0248 | 0.0283 |

- Più basso è il numero IT, più stretta è la tolleranza

- La tolleranza per una classe IT aumenta con i diametri più grandi

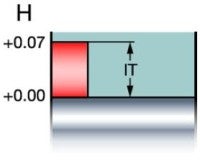

Un esempio:

Valore nominale: 15.00 mm

Tolleranza: 0.07 mm (IT 10 secondo ISO)

Posizione: da 0 verso più (H secondo ISO)

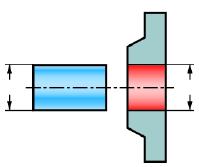

Tolleranze del foro e dell'asse di un albero

La tolleranza del foro è spesso connessa alla tolleranza di un asse dell'albero che deve essere inserito nel foro.

Esempio:

Asse ø20 mm (0.787 poll.) h7

Foro ø20 mm (0.787 poll.) h7

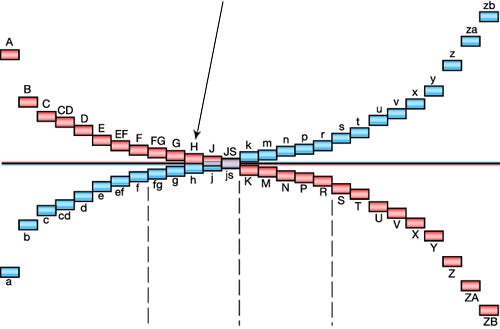

La posizione di tolleranza dell'asse è designata da lettere minuscole corrispondenti alle tolleranze di foro. La figura che segue illustra il quadro completo:

| Più comune | ||

| Foro più grande dell'asse |  | Asse più grande del foro |

| Accoppiamento libero | | Accoppiamento mobile | Accoppiamento bloccato | | Interferenza |

| Gioco (cuscinetti) |  | Aderenza (=gioco negativo (giunti fissi)) |