Lavorazione digitale

con CoroPlus®

La rapida digitalizzazione della società crea nuove opportunità per l'industria manifatturiera e, permettendo di superare le nuove sfide che si presentano minimizzando lo spreco di risorse, tempo e dati, le consente di raggiungere livelli superiori di redditività.

Qual è la sfida che dovete affrontare in produzione?

Quanto vi costano gli scarti?

Lo scarto di componenti è un grande ostacolo alle buone prestazioni di un'officina meccanica. Le cause più comuni di scarto dei componenti includono l'uso di utensili scorretti, errori umani di programmazione e variazioni non rilevate della materia prima che provocano imprevedibili problemi di lavorazione.

Muovete i cursori che seguono per vedere quanto incidono gli scarti sul vostro risultato economico.

Scoprite le soluzioni per ridurre gli scarti

CoroPlus® ToolGuide

Fatevi consigliare l'utensile e i dati di taglio che vi permetteranno di ottimizzare le vostre operazioni di lavorazione.

CoroPlus® ToolLibrary

Create assiemi utensile virtuali di qualità verificata che ottimizzano la programmazione e la simulazione CAM.

CoroPlus® ToolPath

Generate programmi CNC di alta qualità per la lavorazione delle scanalature degli anelli di tenuta, la tornitura in tutte le direzioni e la fresatura di ingranaggi e scanalature.

Silent Tools™ Plus

Procedete alla verifica del processo in tempo reale per evitare scarti durante la tornitura interna con lunghe sporgenze.

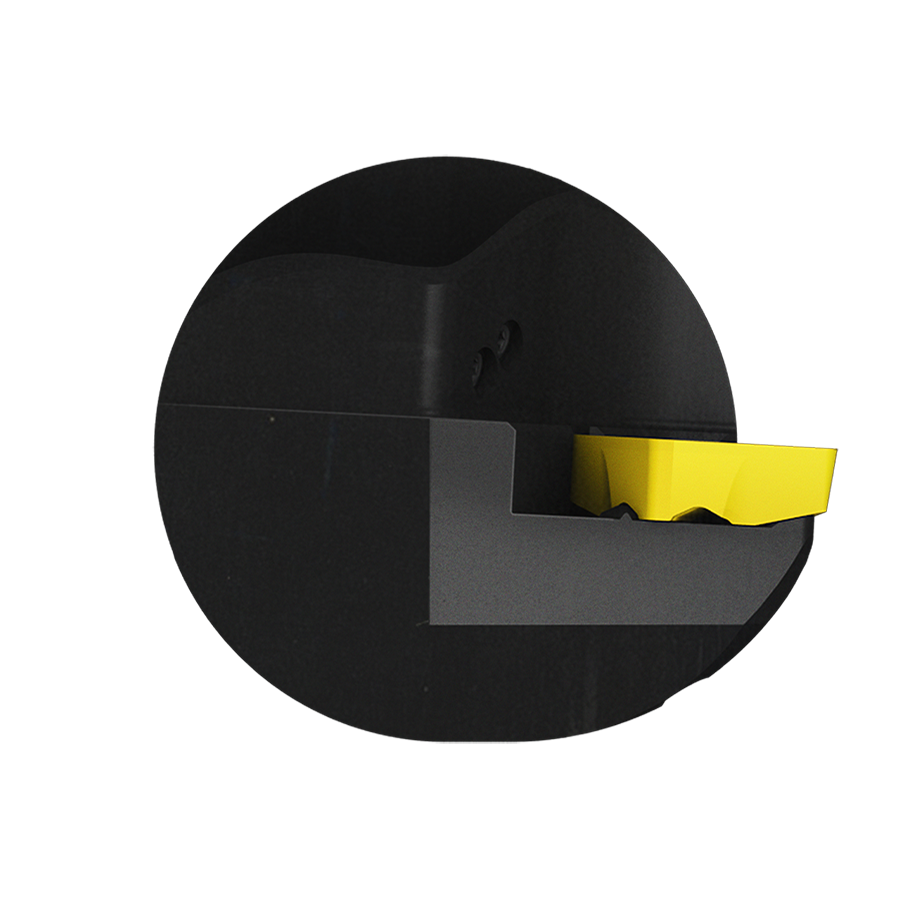

Coromant Capto® DTH Plus

Proteggete la stabilità del processo nelle applicazioni rotanti sui centri di tornitura utilizzando portautensili rotanti sottoposti alla corretta manutenzione.

CoroPlus® ProcessControl

Monitorate le prestazioni degli utensili in tempo reale e proteggete la stabilità del processo.

Le vostre macchine sono sottoposte alla corretta manutenzione?

Interventi di assistenza ben pianificati contribuiscono a mantenere utensili e macchine in perfette condizioni. Diradare troppo gli interventi manutenzione rischia di provocare danni costosi ma anche una manutenzione troppo frequente può essere nociva perché una macchina ferma non produce denaro.

Pianificate correttamente i tempi di manutenzione delle macchine utensili trascinando le icone gialle sulla barra temporale di 6 mesi che segue. Provate la differenza tra lavorazione intensa e una lavorazione cauta.

Scoprite le soluzioni per ottimizzare gli intervalli di manutenzione delle macchine

CoroPlus® ToolGuide

Cercate le raccomandazioni sugli utensili in base alle specifiche della vostra macchina utensile.

CoroPlus® ToolLibrary

Create la corretta rappresentazione del vostro utensile da taglio per la programmazione e la simulazione CAM.

Coromant Capto® DTH Plus

Acquisite le informazioni fornite dal portautensili rotante sul momento più opportuno per eseguire la manutenzione.

CoroPlus® ProcessControl

Rilevate le collisioni e arrestate automaticamente la lavorazione per evitare costose riparazioni delle macchine utensili.

CoroPlus® MachiningInsights

Scoprite quali sono le cause di arresto e il tasso di utilizzo globale delle macchine.

Quanto incidono le operazioni manuali sul vostro risultato economico?

Una macchina utensile ferma non produce denaro. Una delle cause comuni della bassa produttività sono le lunghe operazioni manuali.

Durante la tornitura con lunghe sporgenze, il posizionamento in altezza dell'inserto incide su finitura superficiale e durata utensile. Impostate il posizionamento in altezza girando l'utensile e scoprite il possibile effetto su durata utensile e redditività.

Scoprite le soluzioni per ridurre il tempo di inattività delle vostre macchine

CoroPlus® ToolGuide

Trovate l'utensile giusto e i dati di taglio corretti. Risultato: risultato desiderato dal primo componente, senza arresti o correzione di errori nella macchina.

CoroPlus® ToolLibrary

Evitate interventi manuali grazie alla possibilità di accedere sempre a informazioni corrette sugli utensili.

CoroPlus® ToolPath

Programmate rapidamente e con metodi efficienti la tornitura e la lavorazione delle scanalature degli anelli di tenuta, degli ingranaggi e delle scanalature. Metodi e utensili ottimizzati permettono di ridurre il numero di utensili da regolare e cambiare per ogni caratteristica geometrica.

Silent Tools™ Plus

Impostate il posizionamento in altezza dell'inserto rapidamente con l'aiuto degli indicatori digitali.

Coromant Capto® DTH Plus

Cambiate rapidamente gli utensili in macchina e aumentate il tasso di utilizzo delle macchine con portautensili rotanti a cambio rapido.

Perdete troppo tempo al cambio di lotto?

Tenere la macchina in funzione e sfruttarne al massimo la disponibilità è difficile, soprattutto quando si lavora con piccoli lotti e frequenti cambi di componente.

Fate clic sulle soluzioni CoroPlus® per vedere come questo può incidere sui tempi di progettazione e pianificazione, setup e lavorazione.

Trovate soluzioni per abbreviare i setup, rendere più efficiente la lavorazione e risparmiare tempo durante la programmazione CAM

CoroPlus® ToolGuide

Diventate più efficienti quando lavorate con lotti di piccole dimensioni e avete bisogno di cercare spesso soluzioni di taglio.

CoroPlus® ToolLibrary

Evitate interventi manuali grazie alla possibilità di accedere sempre a informazioni corrette sugli utensili.

CoroPlus® ToolPath

Provate la tornitura e la lavorazione avanzata delle scanalature degli anelli di tenuta, degli ingranaggi e delle scanalature utilizzando il software di generazione del codice CNC.

Silent Tools™ Plus

Impostate il posizionamento in altezza dell'inserto rapidamente con l'aiuto degli indicatori digitali.

Coromant Capto® DTH Plus

Cambiate rapidamente gli utensili in macchina e aumentate il tasso di utilizzo delle macchine con portautensili rotanti a cambio rapido.

CoroPlus® MachiningInsights

Identificate le cause degli scarti nei processi di produzione, assumete decisioni basate sui dati e definite azioni di ottimizzazione.

Riuscite a identificare i problemi di lavorazione?

Molte aziende devono confrontarsi con un gap di competenze dovuto al pensionamento del personale più esperto.

Ascoltate i rumori di lavorazione che seguono e associateli alla descrizione corretta. Trascinate le riquadri gialli nelle descrizioni corrispondenti. Premete "Analizza" per vedere i risultati.

- Punta con rivestimento di diamante CBD su ISO N

- Tornitura a sporgenza elevata con problemi di finitura superficiale

- Funzionamento fluido con PrimeTurningâ„¢

- Fresatura con fresa a candela con vibrazioni dovute alla lunghezza di riferimento

- Fresatura a sporgenza elevata con un buon processo di lavorazione

- Barenatura di finitura con vibrazioni dovute alla lunga sporgenza

- Fresatura di cave con fresa a disco

Scoprite le soluzioni che mitigano il gap di competenze nell'industria

CoroPlus® ToolGuide

Trovate le raccomandazioni su utensili e dati di taglio per una determinata applicazione.

CoroPlus® ToolLibrary

Create assiemi utensile virtuali con dati utensile corretti, in modo da assicurare la compatibilità degli utensili negli assiemi utensile.

CoroPlus® ToolPath

Provate la programmazione avanzata e la tornitura delle scanalature degli anelli di tenuta, degli ingranaggi e delle scanalature senza dover programmare le specifiche caratteristiche geometriche.

Silent Tools™ Plus

Acquisite i dati in tempo reale dall'interno del componente per assumere le decisioni corrette.

Coromant Capto® DTH Plus

Sfruttate le informazioni precise provenienti dal portautensili rotante per pianificare la manutenzione.

CoroPlus® ProcessControl

Assicurate la stabilità dei processi di lavorazione con soluzioni di monitoraggio e controllo del processo.

Seguici e rimani aggiornato

Iscriviti ora alla nostra newsletter