Furatfúrás

A fúrási műveletre gyakran a gyártási folyamat végén kerül sor, amikorra a korábbi műveletek már növelték az alkatrész értékét. Bár látszólag egyszerű, a fúrási alkalmazás egy összetett művelet, amely jelentős következményekkel járhat, ha a szerszám meghibásodik vagy a kapacitásán túl üzemeltetik.

Kezdeti megfontolások furatok fúrásához

1. A furat

A furatfúrás három alapvető szempontja:

- Furatátmérő

- Furatmélység

- Furatminőség

A furat típusa és a szükséges pontosság is hatással van a szerszámválasztásra. A fúrást befolyásolja a szabálytalan vagy ferde belépő/kilépő felület és keresztfuratok.

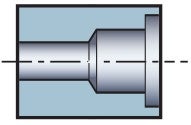

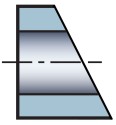

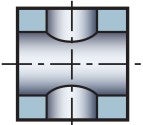

Furattípusok

Átmenő

Zsák

Élletörés

Lépcsős

Belépés

Kilépés

Kereszt

- Furatok hézaggal csavarok számára

- Furatok csavarmenettel

- Süllyesztett furatok

- Jó illesztésű furatok

- Furatok csövekhez (hőcserélők)

- Csatornát formázó furatok

- Furatok anyageltávolításhoz kiegyensúlyozás céljából

- Mély/hűtőfolyadék furat

2. Az alkatrész

A kívánt furat elemzését követően tekintse meg a munkadarab anyagát, az alkatrész alakját és minőségét.

A munkadarab anyaga

- Jó forgácstörő tulajdonságokkal rendelkezik az anyag? Hosszú vagy rövid forgácsú anyag?

- Megmunkálhatóság?

- Anyag keménysége?

- Ötvözőelemek?

Alkatrész alakja

- Az alkatrész forgása szimmetrikus a furat körül, azaz megmunkálható a furat álló fúróval?

- Stabil az alkatrész, vagy vannak vékony részek, melyek rezgést okozhatnak?

- Rögzíthető az alkatrész? Milyen stabilitási problémákkal kell szembenézni?

- Szükség van-e szerszámhosszabbítóra? Szükség van-e nagy kinyúlásokra?

Mennyiség

A tételszám befolyásolja, hogy melyik fúrót kell használni.

- Nagy tételszám – használjon optimalizált fúrót, testreszabott fúrót

- Kis tételszám – használjon sokoldalúságra optimalizált fúrókat

3. A gép

Fontos tudni, hogy hogyan lehet biztonságos és termelékeny fúrási műveleteket végezni a géppel. A gép befolyásolja a következő választásokat:

- Művelet típusa

- A használni kívánt szerszámtartó és/vagy patronok típusa

Mindig vegye figyelembe a következőket:

- Gépstabilitás, általában és különösen az orsó

- Az orsósebesség (fordulat/perc) elegendő kis átmérőkhöz?

- Hűtőközeg-ellátás. Elegendő a hűtőközeg térfogatárama nagy átmérőjű fúrókhoz?

- Elegendő a hűtőközeg nyomása kis átmérőjű fúrókhoz?

- A munkadarab befogása. Elég stabil?

- Az orsó helyzete vízszintes vagy függőleges? A vízszintes orsó jobb forgácselvezetést tesz lehetővé

- Teljesítmény és nyomaték. Elegendő a teljesítmény a nagy átmérőkhöz? Ha nem, egy koronafúró vagy csavarvonal interpolációt alkalmazó szerszám használható helyette?

- Korlátozott a tér a szerszámtárban? Ekkor egy lépcsős és letöréses szerszám lehet a megoldás

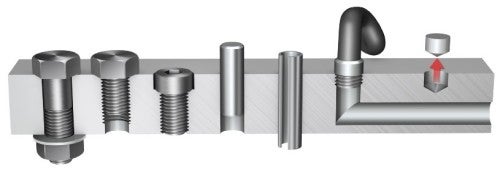

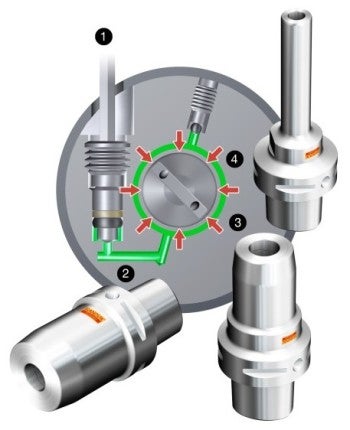

Szerszámtartók

A termelékenységet nem csak a minőség és a geometria befolyásolja, de a szerszám befogása és biztonságos és pontos rögzítése is. Mindig használja a lehető legrövidebb fúrót a legkisebb túlnyúlással.

Fontolja meg olyan moduláris szerszámrendszer használatát, amely minden fémforgácsolási művelethez használható, beleértve a furatkészítési módszereket is. Ilyen rendszerrel, ugyanazok a forgácsoló szerszámok és csatlakozóelemek használhatók a különböző alkalmazásokhoz és gépekben. Ez lehetővé teszi a szerszámrendszer szabványosítását a teljes gépparkra.

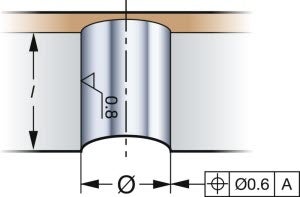

Szerszám ütése

A minimális szerszámütés elengedhetetlen a sikeres furatfúráshoz. Az ütés nem haladhatja meg a 20 mikront. Az elhelyezkedésnek párhuzamosnak kell lennie a következők eléréséhez:

- Szigorú furattűrés és egyenesség

- Jó felületi minőség

- Hosszú és kiszámítható szerszáméltartam

A módszer kiválasztása

Vezetőfurat – stratégiák

Egy szerszámos megoldás

- Lépcsős fúrás/vezetőfurat

- Fúró típus 4/5

Előnyök

+ Testreszabott szerszámok

+ Leggyorsabb módszer

Hátrányok

- Kevésbé rugalmas

Két szerszámos megoldás

Előnyök

+ Standard szerszámok

+ Viszonylag rugalmas

Hátrányok

- Kettő szerszám

- Kettő szerszámpozíció szükséges

- Hosszabb ciklusidő

Lépcsős és élletöréses – egy fúrási stratégia

1. fúrótípus

Standard

2. fúrótípus

2 átmérős fúrás (vezető + testátmérő)

Vezetőfurattal és élletöréssel. Nem testátmérős forgácsolás

4. fúrótípus

2 átmérős fúrás (vezető + testátmérő)

Vezetőfurattal, élletöréssel és testátmérős forgácsolással

5. fúrótípus

3 átmérős fúrás (vezető + lépcsős + testátmérő)

Vezetőfurattal, lépcsővel és élletöréssel. Nem testátmérős forgácsolás

6. fúrótípus

3 átmérős fúrás (vezető + testátmérő)

Vezetőfurattal, lépcsővel, élletöréssel és testátmérős forgácsolással

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right

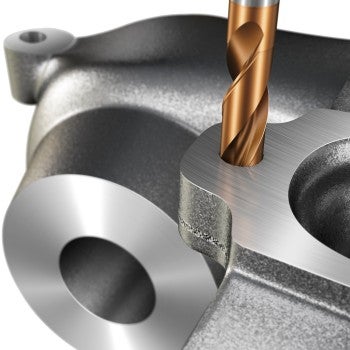

Fúrási műveletek

A megfelelő szerszámválasztással biztosítható, hogy a kívánt furatminőség elérhető legyen a lehető legalacsonyabb furatonkénti költséggel. Ezeknél a különböző típusú furatoknál különböző szerszámszempontokat kell figyelembe venni:

- Kicsitől közepes átmérőjű furatokhoz

- Nagy átmérőjű furatok

- Mély furatok

- Mikrofuratok

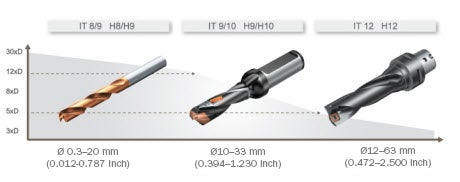

Kicsi és közepes átmérőjű furatok fúrása

Kis és közepes furatok fúrásakor három fúrási megoldás közül választhat: tömör keményfém fúrók, cserélhető hegyű fúrók és váltólapkás fúrók. A fúrótípus kiválasztásánál a furattűrés, a hossz és az átmérő a három legfontosabb paraméter. Az egyes megoldások külön-külön előnyökkel rendelkeznek a különböző alkalmazásokban.

Nagy furatok fúrása

Háromféle lehetőség van nagyobb furatok fúrására korlátozott gépteljesítménnyel:

- Használjon koronafúró szerszámot

- Nagyítsa a furatot kiesztergáló szerszámmal

- Használjon csavarvonal-interpolációt marószerszámokkal

Az alkatrész és a gép stabilitása is fontos nagy furatok esetén. A gép teljesítménye és a nyomatéka is korlátozó tényező lehet. A termelékenység szempontjából a fúrószerszámok kiváló választást jelentenek – 5-ször gyorsabb, mint egy furat marása csavarvonal-interpolációval Egy koronafúró szerszám azonban csak átmenő furatok esetén használható. A marókhoz szükséges messze a legkisebb teljesítmény és nyomaték.

Mély furatok készítése

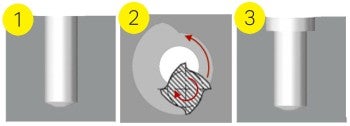

Vezetőfurat fúrása

A vezetőfurat-fúrók a normál fúrókkal együtt használhatók mély furatok készítésénél a furat helyének nagy pontosságú meghatározásához és az eltérések minimalizálásához.

Sebesség és előtolás

A mély furatok készítéséhez való fúrókhoz ajánlott sebességek és előtolások megfelelő szerszáméltartamot és maximális termelékenységet biztosítanak. A sebességek és előtolások kiindulási értékek; az adott alkalmazáshoz ezek módosíthatók az optimális eredmények eléréséhez.

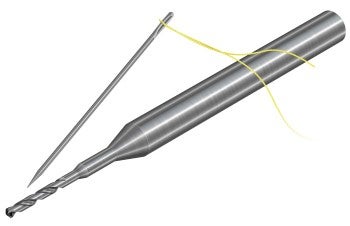

Mikrofuratok fúrása

Sebesség és előtolás

Mikrofúrókhoz ajánlott sebességek és előtolások megfelelő szerszáméltartamot és maximális termelékenységet biztosítanak. A sebességek és előtolások kiindulási értékek; az adott alkalmazáshoz ezek módosíthatók az optimális eredmények eléréséhez.

Hűtőközeg-hozzávezetés

A hűtőközegnyomás fontos tényező a mikrofuratok készítésében. A nem megfelelő hűtőfolyadék-nyomás vagy -mennyiség a szerszám korai tönkremenetelét okozhatja. Javasoljuk a magas hűtőfolyadék-nyomás alkalmazását. A tipikus ajánlott nyomás 40–70 bar között van.

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right