Egzotikus anyagok esztergálása

A hőálló szuperötvözetek és a titánötvözetek megmunkálása nagy igényű. Nem hasonlítanak más fémekhez, és mint ilyenek, egzotikusak. Kiváló tulajdonságokkal rendelkeznek, például szilárdság/tömeg arány, szilárdság- és keménységtartás magas hőmérsékleten és kiváló korrózióállóság.

Mivel azonban az anyagok megmunkálása is nagy igényű, „egzotikus” megoldásokat igényelnek. Ezeket jól kell megtervezni, dedikált eszközökkel és gondosan kiválasztott módszerekkel és szerszámpályákkal, hogy a hatékonyság, a biztonság és a jó eredmények elérhetők legyenek.

Ez az áttekintés a megmunkálási igényeket és azokat a fejlesztéseket vizsgálja, amelyek az esztergálás teljesítményét és folyamatbiztonságát növelték.

Egyedülálló alkatrész-tulajdonságok, de nagy igényű megmunkálás

Az alkatrészanyag megmunkálhatóságát számos tényező határozza meg, amelyek befolyásolják és meghatározzák a fémforgácsolási műveletek követelményeit és eredményeit. Ez nagyon tág értelemben az alkatrész anyagának forgácsolhatósága a szerszámkopási tendenciával és a forgácsképződéssel kapcsolatban. Azzal a különbséggel, hogy a legtöbb méretarányban ezek az egzotikus anyagok rosszul megmunkálhatók. A forgácsolásuk nagy igényűnek tekinthető, de nem nehéz, ha a megfelelő módon közelítjük meg őket.

Az egzotikusabb, viszonylag gyakori komponensek anyagai az ISO S csoportba tartoznak: hőálló szuperötvözetek (HRSA) és titánötvözetek. Megmunkálás szempontjából ezek mind több alcsoportra oszthatók, összetétel, állapot és tulajdonságok szerint. Az S osztályú ötvözet kémiai jellege és kohászati összetétele határozza meg a fizikai tulajdonságokat és következésképpen a megmunkálhatóságot. A forgácsszabályozás általában igényes a forgácsok szegmentálódása miatt, és nem ritka, hogy a fajlagos vágóerő kétszerese az acélénak (ez a közvetlen mérőszáma annak, hogy mennyire nehéz egy anyagot vágni, és ez határozza meg a szükséges vágóerőt és teljesítményt).

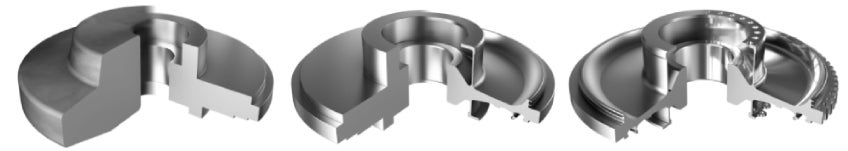

A HRSA-anyagok vágása elsősorban azért nehéz, mert magas hőmérsékleten is megőrzik nagy szilárdságukat. Nem lágyulnak és nem folynak úgy, mint a legtöbb más anyag, és könnyen edződnek. A nagy mechanikai terhelés és a jelentős hő a vágóélre koncentrálódik. A nikkel-, vas- vagy kobaltalapú ötvözetek a HRSA alcsoportjai, amelyek egyedülálló képességekkel rendelkeznek az alkatrész-felhasználás terén, főként a repülőgépiparban, az energiaiparban és az orvostechnikában, mivel előnyös tulajdonságaik nem változnak sokat az olvadáspontjukig. Emellett nagyon korrózióállóak. A megmunkálhatóság szempontjából azonban alkalmas gépre, merev beállítási körülményekre, speciális lapkafajtákra és geometriákra, optimalizált hűtőközeg-használatra és végül, de nem utolsósorban a megfelelő megmunkálási módszerre és szerszám-megközelítésre van szükség. Természetesen több tervezésre van szükség, ami több munkát igényel a gyártás elején.

A titánötvözeteket szintén különböző megmunkálhatósági osztályozású alcsoportokra osztják. Általában a megmunkálhatóságot különböző mértékben rossznak (szívósságnak) minősítik, ami aztán nagyon különleges követelményeket támaszt a szerszámokkal és módszerekkel szemben. A követelményeket az alacsony hővezetés, a nagy szilárdság magas hőmérsékleten, az erősen nyírt, vékony forgácsok, amelyek hajlamosak a csiszolódásra, keskeny kontaktfelületet létrehozva a lapka forgácsolófelületén, és a vágóélhez közel koncentrált nagy vágóerők támasztják. A forgácsok ciklikusan képződhetnek, ami változó vágóerőt eredményez, és egyes ötvözetek viszonylag magas karbidtartalommal rendelkeznek, ami az anyagot különösen koptatóvá teszi. A túlzott vágási sebességek kémiai reakciót idézhetnek elő a forgács és a szerszám-anyag között, ami a vágóél hirtelen forgácsolódásához/töréséhez, valamint a vágóélek anyagának elkenődéséhez/felhegedéséhez vezethet. Egyes ötvözetek könnyen megkeményednek, ami diffúziós típusú kopást eredményez, és ez túlzottan nagy mértékű sorjaképződéshez vezethet. Ez megnehezítheti a következő műveleteket is.

Egzotikus, igen, de sok HRSA és titánötvözet sikeres megmunkálásához viszonylag kicsi az ablak.

Ezen anyagok esztergálásakor...

...a sikeres eredmény az anyag és az alkalmazási tényezők együttes hatásának kiegyensúlyozásán múlik. Van néhány alapvető szabály, amely nagyban hozzájárul a jó eredményekhez:

- a megmunkálási stratégia lehető legrészletesebb megtervezése,

- a legjobb szerszám-megközelítés meghatározása,

- a legjobb szerszámpályák kialakítása és nagyon stabil szerszámbefogás alkalmazása,

- az új, dedikált vágószerszám-technológia legjavának használata,

- minősített vágási adatok alkalmazása a folyamat biztonságának és termelékenységének megállapításához,

- spirális forgácsolási hossz számításának használata a vágások előrejelzéséhez,

- a hűtőfolyadék helyes alkalmazása – modern nagynyomású megoldások,

- szakértői ajánlások és támogatás igénybe vétele.

A megmunkálási folyamatot mindig gondosan meg kell tervezni a kritikus, meghatározó tényezők miatt, mint például a munkadarab anyagának állapota. Az öntés, a kovácsolás, nyers feldolgozás, a hőkezelés, az oldattal kezelés és az öregítés jelentősen befolyásolja az alkatrészt olyan módon, hogy az befolyásolja a szerszámok és módszerek kiválasztását. A munkadarab felületének állapota változik és befolyásolja a megmunkálást, akárcsak a keménység. Az esztergálási stratégiának tartalmaznia kell a megmunkálandó alkatrész tervezési jellemzői által támasztott követelményeket, valamint a megmunkálás különböző szakaszait is, a nagyolás (első szakasz), az elősimítás (közbenső szakasz) és a simítás (utolsó szakasz) tekintetében. Az összetett jellemzők és a felületi integritás gyakori problémák.

Az egzotikus anyagok esztergálásának tervezésekor az alkatrész kialakítása, anyaga és állapota az alap. Adott esetben állapítsa meg, hogy az első, a középső és az utolsó megmunkálási fázisban hogyan kell elvégezni a megmunkálást az anyag állapotához és a minőségi követelményekhez viszonyítva. A szerszámpályák megtervezése és az előtolás-csökkentés alkalmazása a programozás során meghatározza a kopás mértékét, a szerszám típusát, a ciklusidőt és a biztonságot.

A vágási műveletet ezekben az anyagokban...

...nagymértékben befolyásolja a vágóélnek a munkadarabhoz való közeledése. A vágóél belépési szöge a lapka geometriájával együtt meghatározza a teljesítményt, a szerszám éltartamát, a biztonságot és az eredményeket. A lapkaformákat gyakran a vágás függvényében kell kiválasztani. Az a tény azonban, hogy a kis belépési szög használata hozzájárul a teljesítményhez és a szerszám éltartamához, mindig kulcsfontosságú szempont kell, hogy legyen az alkalmazás szempontjából.

A lapka minőségét részben a belépési szög függvényében kell megválasztani. Többek között ez a szög befolyásolja azt a kopástípust, amely a vágóéleken bevágást képez, amelynek mérete befolyásolja az eredményeket, és idő előtti szerszámhibát okozhat. Az alkalmazás megközelítési részének helyes megválasztása azt is jelenti, hogy olyan lapkaminőséget lehet választani, amely nagyobb termelékenységre képes, ugyanakkor hosszú szerszáméltartamot és biztonságot nyújt.

A vágószerszám belépési szöge befolyásolja a forgácsvastagságot, az előtolási sebességet, a vágóerőt és a lehetséges vágások típusát. Az egzotikumok esetében a szög megválasztása közvetlen hatással van a termelékenységre és a folyamat megbízhatóságára, mivel befolyásolja a lapka alakját és az orr sugarát, valamint azt, hogy a szerszámanyag mennyire jól kihasználható. A kerek lapkák és az xcel típusú lapkák általában a legjobb választást jelentik.

A szerszámanyag (lapkaminőség) kiválasztását az esztergálási művelet típusának – nagyoló-, elősimító- vagy simító –, valamint a munkadarab állapotának és a vágás típusának kell befolyásolnia. Ezen anyagok keménysége miatt a vágóél képlékeny deformációját mindig elsődleges kockázati tényezőként kell figyelembe venni a lapkaminőség kiválasztásakor (a bevágásos kopást, mint említettük, elsősorban a belépési szög és a vágási mélység befolyásolja). A lapkaminőség kiválasztását a lapka alakjával is kombinálni kell, mivel ez egy olyan szilárdsági kérdés, amelyet a megközelítéssel, a forgácsterheléssel és azzal együtt kell értékelni, hogy a vágás folyamatos vagy megszakított. A HRSA megmunkáláshoz ezért elengedhetetlenek a speciális minőségek.

A lapka nagyfokú magas hőmérsékletű keménysége, a megfelelő lapka szívóssági szint és a lapka bevonatának megfelelő tapadása az elsődleges követelmények. Pozitív vágási geometriának, éles vágóélnek, erős élnek és viszonylag nyitott forgácstörőnek kell jellemeznie a váltólapkát ezeknél az anyagoknál.

A legmegfelelőbb vágási adatok meghatározása ugyanolyan fontos a sikerhez ezekben az anyagokban. A vágási sebesség a sebesség, az előtolás és a vágási mélység kombinációjára korlátozódik, és optimalizálható a magas szintű termelékenység, biztonság és minőség biztosítása érdekében. A vágási sebesség összefügg a hőtermeléssel és azzal, hogy ez hogyan hat a lapkára; elég magasnak kell lennie ahhoz, hogy a forgács kellően plasztikus legyen, de nem annyira magasnak, hogy a szerszámanyagot kiegyensúlyozatlanná tegye. A sebességek általában 130-260 sfm (40-80 m/perc) tartományban vannak a speciális keményfém lapkák és 490-1310 sfm (150-400 m/perc) kerámialapkák esetén.

Az előtolási sebesség a fő tényező, amely befolyásolja a vágási időt és a forgácsvastagságot. Az egzotikus fajtáknál ezt gondosabban kell kiegyensúlyozni, mivel a limitek viszonylag szűkösek: nagyoláskor a forgácsnak maximális méretűnek kell lennie, de nem szabad túlterhelni az éleket, míg utómunka során a forgácsnak elég vastagnak kell lennie ahhoz, hogy megakadályozza a túlzott hőfejlődést és edződést.

A vágási mélység gyakran befolyásolja az él megközelítését, és ezért egy bizonyos érték alatt kell lennie. Például, ha kerek lapkákat használunk HRSA-ban, a vágási mélység nem haladhatja meg a lapka átmérőjének 15%-át. A vágási mélységet is gondosan kell programozni a profilozás során. A bemélyedések vagy vállak úgy vannak kialakítva, hogy ne lépjék túl a vágóél megfelelő ívét.

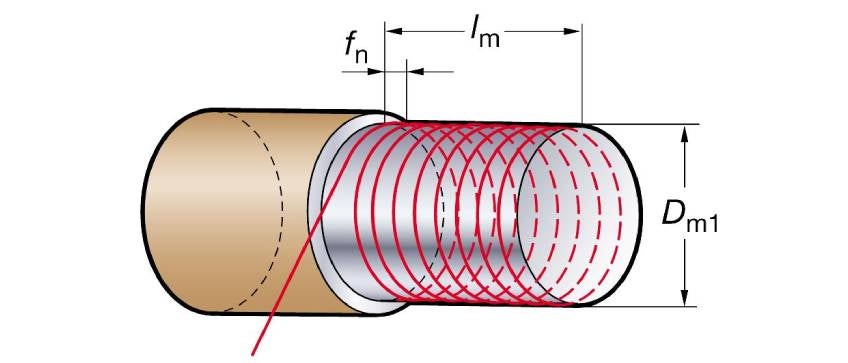

A szerszám éltartamát tekintve fontos, hogy a spirális vágási hosszal (SCL) alaposan foglalkozzunk. Ennek helyes megállapítása azt jelenti, hogy a lapkaváltáshoz szükséges gépleállások előre jelezhetők és programozhatók, és hogy a megfelelő sebességgel használt szerszámmal végzett munkamenetek elvégezhetők anélkül, hogy a vágóél képtelenné válna a kívánt felületi minőség fenntartására.

A spirális vágási hossz számítások segítségével megjósolható az idő vagy a vágási hossz, így csökkenthető a megmunkálási idő és javítható a felületi minőség igényes egzotikus anyagok esetében. A lapkaváltáshoz szükséges gépleállásokat ezután spirálhossz-vágással tervezik meg, hogy jobban megfeleljenek a műveletnek és a vágási adatoknak a szerszáméltartam és a gép kihasználtságának optimalizálása érdekében.

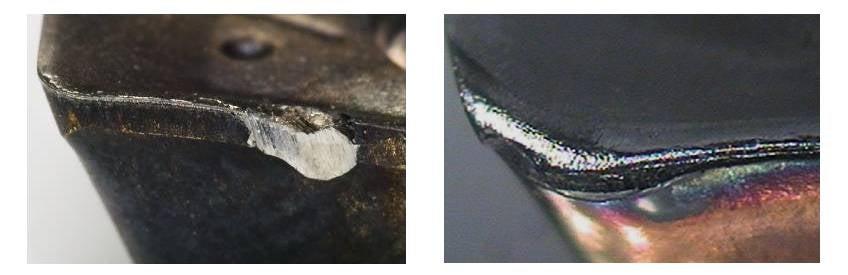

A szerszámkopást nagymértékben befolyásolja...

...a nagy vágóerő és a magasabb vágóél-hőmérséklet együttesen, ami bizonyos típusú vágóél-kopások kialakulására hajlamosít. Ezek közül a legfontosabbak az említett bevágásos kopás (a mechanikai kopás típusa, ahol a vágási mélység határozza meg a munkadarab anyagvonalát); a vágóél plasztikus deformációja – a magas hőmérséklet és nyomás együttes hatásának következménye, és harmadrészt a főként a keményebb anyagok által okozott abrazív kopás. Egy másik típus a felsőszelet-kopás, amely a kerámialapkákon alakul ki, ahol a vágóél felső részének rétegei leválnak. A forgácsolóél megközelítése nagy szerepet játszik.

A lapkaminőség kiválasztása nem kapcsolódik olyan közvetlenül az egzotikus anyagok nagyolásához és simításához, mint más anyagok esetében. Ehelyett a minőség kiválasztása inkább egy optimalizálási tényező – egy kicsit összetettebb, a lapka alakjától, a vágóél megközelítési módjától és a művelet típusától függ. A romboló hatású kopási mintázatokat, mint például a mutatott bevágásos kopást és a képlékeny deformációt, elsősorban a megfelelő szerszámok, vágási adatok és módszer kombinációjával kell megfékezni. A cementált keményfém lapkák, valamint a modern sialon kerámia és bizonyos mértékig a whiskered kerámia gyakran a legmegfelelőbb és legszélesebb körben alkalmazható választás.

A legmegfelelőbb belépési szög az egzotikumok esztergálásánál, ha a szög kicsi, legfeljebb 45 fok. A legrosszabb állapot az, amikor a belépési szög 90/0 fok, vagy amikor a fogásmélység nagyobb, mint a lapka orrsugara. A nagy/kis szög vékony forgácsot és nagyobb előtolást jelent.

HRSA esztergálásánál a szerszám belépési szöge határozza meg, hogy PVD- vagy CVD-bevonatú lapka-e a legmegfelelőbb. Ez a hőhatások elleni védelmet szolgálja. A PVD 90/0 fokos belépési szögre, a CVD pedig 45 fokosra alkalmas. A titánforgácsolásnak viszont nem származik előnye a lapkabevonatból. Ebben az esetben fontosabb tényező a legmegfelelőbb vágóélállapot biztosítása, például a kerek lapkák használata simításhoz. A PVD-lapkák új családjai nagy keménységet és jó ellenállást biztosítanak az élek deformációjával és a termikus sokkokkal szemben. Az éles élekkel kombinálva a kenhető anyagok nagyoló és simító műveleteiben is kiválóak lehetnek.

A megfelelő lapkaalak...

...fontos alkalmazási tényező ezen anyagok megmunkálásakor. A kerek (R-alakú) forma vált az egyik fő ajánlássá ezeknek az anyagoknak az esetében. A kerek lapka szilárdságot biztosít az éles, pozitív vágóélnek; a forgács vastagsága a hosszú vágóél mentén változik, ami nagy előtolási sebességeket tesz lehetővé; nagy lapkasugár, amely nem korlátozza az előtolási sebességet, mert jó felületminőséget hoz létre. A kerek lapka emellett a programozási rugalmasságot is biztosítja a számos alkatrészformához szükséges profilozási és zsebmarási műveletek elvégzéséhez.

A szögletes (S-alakú) lapka bizonyos esetekben a legmegfelelőbb az első megmunkálási fázisban, mivel 45 fokos szögben különböző irányokban történő nagyoló vágásokra képes. A rombusz alakú (C-alakú) lapka a szerszámpályák tekintetében rugalmas, és ha Xcel-típusú lapkává bővül, még nagyobb szerszámhozzáférést biztosít a sarkokban, vállakban és mélyedésekben. A lapka alakjának és a 45 fokos belépési szögnek ez a kombinációja csökkenti a radiális vágóerőket, állandó forgácsvastagságot biztosít és csökkenti a bevágásos kopást. Az eredmény nagyobb termelékenység, hosszabb szerszáméltartam és nagyobb biztonság.

A programoptimalizálás...

...fontos, és az alábbiakban néhány ajánlást adunk a nagyobb teljesítmény érdekében, különösen a kerek lapkák használata esetén, amelyek alapvetően egzotikus anyagokhoz alkalmasak:

- kerülje el a vágásokba való bemerülést és tompítsa az ütéseket; ha ezekre a vágásokra van szükség, akkor csökkentse felére az előtolási sebességet,

- vállhoz való esztergáláskor az előtolást is a felére kell csökkenteni, vagy a szerszámnak fel kell gördülnie a vállhoz, ahol a programozott sugár megegyezik a lapka átmérőjével. (Az irányelvek szerint a minimális programozott sugár a lapka átmérőjének mintegy 25%-a, az alkatrész sugara pedig a lapka átmérőjének 75%-a kell, hogy legyen. A szerszámközéppont előtolása a beprogramozott sugárra vonatkozik.)

- kerek lapkákkal történő nagyolásnál a programozott sugár legyen egyenlő a lapka átmérőjével, míg a simításnál a programozott sugár legyen nagyobb, mint a lapka átmérője,

- fontolja meg az alternatív szerszámpályákat, a több menetet és a megmunkálást mindkét irányban a lapkák teljes kihasználása érdekében,

- védje a kerámialapkákat a munkadarab előzetes élletörésével és az élletörésbe való előtolással,

- a megmunkálás során végig tartson fenn megfelelő belépésiszög-egyensúlyt a lapka fogásvételi ívével. A szög korlátozása elengedhetetlen a jó teljesítményhez, és a kerek lapkák használata fontos elősegítője a modern lapkafajtákkal elérhető lehetőségek kiaknázásának,

- kerülje el a körbecsavarodást profilozáskor vagy merüléskor, hogy ne terhelje túl a lapkát, használjon alternatív szerszámpályákat vagy kisebb lapkaátmérőt,

- fontolja meg a trochoidális esztergálást, a vágási művelet megfelelő kisebb darabokra bontását, különösen a zsebmarásnál.

Mire kell figyelnie a HRSA és a titán megmunkálásához használt szerszámtípusok és módszerek terén? Íme néhány fő szempont:

- A precíziós hűtőfolyadéknak mindig napirenden kell lennie. A vágóél mögött és a vágóélnél működő precíziós sugárral, amelyet az átmenő hűtőközegű szerszámok biztosítanak, számos előnyt lehet kihasználni az esztergálási, marási és fúrási műveleteknél. A legmodernebb fúvókatechnológia, amely standard és tervezett megoldásokként, különböző nyomástartományokban áll rendelkezésre, minden típusú, megfelelő hűtőközeg-ellátással rendelkező gépen alkalmazható. Az új gépberuházásoknál a hűtőközegnyomásnak mindig tartalmaznia kell egy 70 baros hűtőközegnyomást a titánforgácsoláshoz a jobb forgácstörés elősegítése érdekében, de a HRSA-esztergálásnál a keményebben törő forgácsok miatt akár 200 baros nyomás is előnyös.

A hűtőfolyadék használata döntő alkalmazási tényező az egzotikus anyagok megmunkálásánál. A precíziós hűtőközeg alkalmazása ma már alapfelszereltségként vagy mérnöki kivitelben csúcstechnológiás, és olyan hatékony, hogy egyértelmű különbséget jelent a vágás, a forgácsképződés, a szerszám éltartama és a termelékenység szempontjából. Általában az ezekben az anyagokban keletkező magas hőmérséklet miatt szükséges a hűtőhatás, de ha a hűtőfolyadékot bőségesen, nagy nyomáson és precíziósan adagoljuk, a speciális betétekkel és a szerszámon keresztüli hűtőfolyadék-ellátással kombinálva, a teljesítmény és az eredmények optimálisak lesznek.

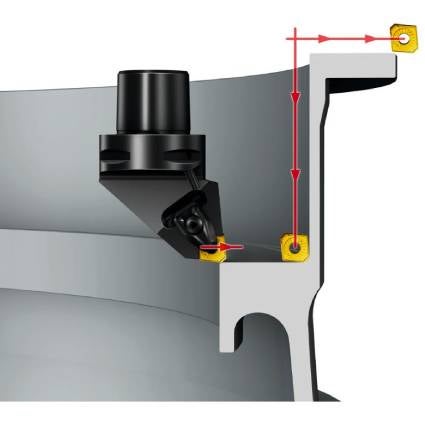

- A megközelíthetőség gyakran probléma az egzotikus anyagok esztergálásakor. Az összetett jellemzők és a szerszámok túlnyúlásai miatt a szerszámok és a módszerek helyes kialakítása kritikus fontosságú. Tekintse meg a moduláris rendszereket, ahol megbízható koncepció áll rendelkezésre a vágóéleket különböző szögben és túlnyúlásokkal bemutató szerszámpengékkel. Az adapter- és pengeváltozatok választéka lehetővé teszi, hogy a korlátozott szabványos szerszámkészletből szinte bármilyen szerszámot rugalmasan összeállíthassunk a konfigurációknak megfelelően, és külső vagy belső, szűk helyeken is hozzáférhetők legyenek. A pengéknek tartalmazniuk kell a szükséges radiális és axiális hézagokat a szögletes hornyokba való mély benyúláshoz, precíziós hűtőfolyadékkal, amelyet a szerszámon keresztül a vágóélhez juttatnak.

- A szerszámanyag minden megmunkálási művelet középpontjában áll, és az egzotikumok esetében kritikus tényező. Ez a terület speciális lapkafajtákat igényel a megfelelő lapkageometriával kombinálva, főként a legújabb cementkarbid és kerámia formájában. A bevonat nélküli keményfémfajták még mindig fontos szerepet töltenek be, de a lapkabevonat-technológia legújabb fejlesztései olyan speciálisan bevont, cementált karbidlapkákat biztosítottak, amelyek a vágási idő lerövidítésével és a szerszám éltartamának meghosszabbításával továbbfejlesztették a vágási képességet.

- A rezgési tendenciák minimalizálása érdekében a fúrórudakba, a pengékbe és még a marókba is be kell építeni szerszámcsillapító funkciókat. A rezgéscsillapító technológia hatalmas fejlődésen ment keresztül, és természetes megoldás lehet, ha a szerszámok kinyúlásai különösen hajlamosak instabilitási hatásokat generálni. A termelékenység, a folyamatbiztonság és az alkatrészminőség olyan tényezők, amelyek közvetlenül kapcsolódnak a rezgésgátló szerszámok minőségéhez és elérhetőségéhez. Számos művelet elvégzése lehetetlen e megoldás nélkül: ma már akár tizennégyszeres, 250 mm-es átmérőjű kinyúlásokat alkalmazó belső esztergálás is nagyon hatékonyan és kiváló kivitelben végezhető.