Alésage d'un trou

L'alésage d'un trou nécessite le respect de quelques règles.

Surépaisseur d'usinage

La surépaisseur d'usinage recommandée pour l'alésage dépend de la matière usinée et de l'état de surface du trou à aléser. Les tableaux suivants donnent des indications générales sur la surépaisseur d'usinage à prévoir pour les trous à aléser.

| Ø, mm | ||||||

| Matière | 1-3 | 3-5 | 5.1-10 | 10.1-20 | 20.1-30 | >30 |

| P1 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 |

| P2 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| P3 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| P4 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 |

| P5 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| M1 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| M2 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| M3 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| K1 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.3 | 0.3 | 0.5 |

| K2 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 |

| K3 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.3 | 0.4 | 0.5 |

| K4 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.3 | 0.4 | 0.5 |

| K5 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.3 | 0.4 | 0.5 |

| N1.1 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 | 0.5 |

| N1.2 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 | 0.5 |

| N1.3 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 | 0.5 |

| N1.4 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 | 0.5 |

| N2 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 | 0.5 |

| N3.1 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.2-0.3 | 0.3 | 0.5 |

| N3.2 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.2-0.3 | 0.3 | 0.3-0.4 |

| N3.3 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.2-0.3 | 0.3 | 0.3-0.4 |

| N3.4 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.2-0.3 | 0.3 | 0.3-0.4 |

| N4 | 0.1-0.2 | 0.1-0.2 | 0.2-0.3 | 0.2-0.3 | 0.3 | 0.3-0.4 |

| S1 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.4-0.5 |

| S2 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| S3 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| S4 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.3-0.4 |

| S5 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.3-0.4 |

| S6 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2-0.3 | 0.3-0.4 | 0.3-0.4 |

| H1 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| H2 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| H3 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| H4 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0.3-0.4 |

| Ø, Pouces | ||||||

| Matière | 0.0394-0.1181 | 0.1181-0.1969 | 0.1969-0.3937 | 0.3937-0.7874 | 0.7874-1.1811 | >1.1811 |

| P1 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| P2 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| P3 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| P4 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| P5 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| M1 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| M2 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| M3 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| K1 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.020 |

| K2 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| K3 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.012 | 0.016 | 0.020 |

| K4 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.012 | 0.012 | 0.020 |

| K5 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.012 | 0.012 | 0.020 |

| N1.1 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 | 0.020 |

| N1.2 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.012-0.017 | 0.016-0.020 | 0.020 |

| N1.3 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.012-0.018 | 0.016-0.020 | 0.020 |

| N1.4 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.012-0.019 | 0.016-0.020 | 0.020 |

| N2 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.012-0.020 | 0.016-0.020 | 0.020 |

| N3.1 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.008-0.012 | 0.012 | 0.020 |

| N3.2 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.008-0.012 | 0.012 | 0.016-0.020 |

| N3.3 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.008-0.012 | 0.012 | 0.016-0.020 |

| N3.4 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.008-0.012 | 0.012 | 0.016-0.020 |

| N4 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.008-0.012 | 0.012 | 0.016-0.020 |

| S1 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| S2 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| S3 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| S4 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| S5 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| S6 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| H1 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| H2 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| H3 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| H4 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

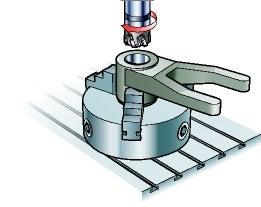

Bridage de la pièce

- La pièce à aléser doit être correctement bridée.

- Pour les trous débouchants, vérifier s'il y a assez d'espace pour l'évacuation des copeaux.

- Pour l'alésage d'un trou dans une paroi mince, vérifier si le bridage est équilibré tout autour de la pièce.

Liquide de coupe pour l'alésage

Le principal rôle de l'arrosage est d'acheminer le liquide de coupe jusqu'à la zone de coupe afin de prolonger la durée de vie de l'outil et de faciliter l'évacuation des copeaux.

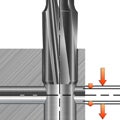

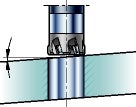

- Les alésoirs carbure monobloc ont un arrosage axial s'ils ont des goujures droites ou latéral s'ils ont des goujures hélicoïdales.

- Les émulsions donnent souvent de meilleurs résultats en termes durée de vie d'outil que l'huile.

- Une pression de 15 bars est recommandée.

- Une pression plus élevée peut avoir un effet positif sur le contrôle et la fragmentation des copeaux.

Goujures hélicoïdales – arrosage latéral

Goujures droites – arrosage axial

Positionnement de l'alésoir

Le décalage entre le trou pré-usiné et l'alésoir doit être aussi petit que possible pour éviter les vibrations.

Coupes interrompues

Les alésoirs supportent les interruptions de coupe dans les conditions suivantes :

- Trous sécants de moins de 2 mm (0.079 pouce) de diamètre si le diamètre de la tête de l'alésoir fait moins de 22 mm (0.866 pouce)

- Trous sécants de moins de 3 mm (0.118 pouce) de diamètre si le diamètre de la tête de l'alésoir fait 22 mm (0.866 pouce) ou plus.

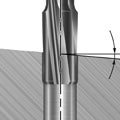

Alésage de surfaces inclinées ou angulaires

Alésage à l'alésoir de surfaces inclinées ou angulaires :

- L'angle maximum recommandé en entrée est de 5 degrés

- Toujours réduire le faux-rond le plus possible

- Veuillez consulter un spécialiste technique avant d'utiliser un alésoir carbure monobloc

Alésage d'un trou pré-usiné

L'alésage ne peut pas corriger les erreurs de positionnement ou la rectitude des trous pré-usinés.

- La rectitude d'un trou pré-usiné doit être inférieure à 0.05 mm (0.002 pouce).

- Vérifier si le diamètre du trou pré-usiné autorise les profondeurs de coupe radiales recommandées.