CoroThread 266

Huipputukevaa ulko- ja sisäkierteiden sorvausta

OptiThreading™-menetelmä ratkaisee lastuongelmat ja parantaa tuottavuutta

Energiantuotantoon nastoja tuottavalla valmistajalla oli heikkoon prosessiturvallisuuteen ja tehokkuuteen liittyviä ongelmia, koska sen kierteityksessä syntyi pitkiä lastuja, jotka aiheuttivat useita koneiden käyttökatkoksia aina yhden työjakson aikana. Valmistaja testasi OptiThreading™-kierteitysmenetelmää seuraavin tuloksin.

| Teollisuussegmentti: | Energiantuotanto |

| Toiminto: | Kierresorvaus |

| Kierre: | 1–3/8” – 8 UN (3,175 mm:n nousu), pituus 300 mm |

| Kone: | Doosan |

| Työkappale: | Kaksoiskierteitetty nasta |

| Materiaali: | EN24 (SS2541) P2.2.Z.AN 235HB |

| Lastuamisneste: | Kyllä |

| Kuva ei saatavilla |  | |

| ||

| Lastut irtosivat tehokkaasti lastuamistyökalun siirtyessä koneistuskohtaan ja siitä ulos keskeytyksettömän koneistusjakson aikana. | ||

| Työkalunpidin | 266RFG-2525-16 | 266RFG-2525-16 |

| Terä | 266RG-16UN01A080M 1125 | 266RG-16UN01A080M 1125 |

| Lastuamisarvot | ||

| Vc (m/min) | 50 | 110 |

| N (r/min) | 456 | 1 000 |

| Fn (mm/kierr.) | 3,175 | 3,175 |

| nap (sisäänsyöttöjen lukumäärä) | 17 | 15 |

| Tulokset | ||

| Haaste | Koneistus piti keskeyttää työjakson aikana kolme kertaa lastujen poistamiseksi istukan ja työkappaleen ympäriltä | Ei lastuongelmia ja kaksinkertainen tuottavuus |

| Työkalun kestoikä, särmäkohtainen kappalemäärä | Ei saatavilla | Arviolta kaksi kertaa suurempi kappalemäärä särmää kohden |

OptiThreading™-ratkaisun työkalurata ja NC-ohjelma luotiin verkkopohjaisella CoroPlus® Tool Path ‑ohjelmistolla.

Lue lisää OptiThreading™-ohjelmoinnista ja tilaa 30 päivän maksuton kokeilujakso.

”Minun ei tarvitse enää keskeyttää koneistusta kolme kertaa työjakson aikana lastujen poistamiseksi istukan ja työkappaleen ympäriltä. Lisäksi tuottavuus ja työkalujen kestoikä ovat nyt aiempaan verrattuna kaksinkertaiset.”

– energiantuotannon alalla toimiva valmistaja

Lastunhallinta ja parempi laatu OptiThreading™-menetelmällä

Erikoismallisten teräsruuvien valmistaja oli tyytymätön prosessissa jatkuvasti toistuviin ongelmiin, jotka johtuivat pitkiksi muodostuvista lastuista. Lisäksi valmiisiin työkappaleisiin jäi jäyste kierteen alkupäähän. Valmistaja testasi OptiThreading™-kierteitysmenetelmää seuraavin tuloksin.

| Teollisuussegmentti: | Yleinen koneistus |

| Toiminto: | Kierresorvaus |

| Kierre: | M24 (3 mm:n nousu) kierteen pituus 168 mm |

| Kone: | Traub |

| Työkappale: | Erikoisruuvi |

| Materiaali: | 32CrNiMo6 QT |

| Lastuamisneste: | Kyllä |

| Kuva ei saatavilla |  | |

| ||

| Lyhyemmät lastut paransivat kierresorvauksen vakautta merkittävästi ja poistivat kierteen alkupäässä ilmenneen laatuongelman. | ||

| Työkalunpidin | SER 2525 M16 (WNT) | 266RFG-2525-16 |

| Terä | 16ER.3,00.ISO CWN 1525 | 266RG-16MM01A300M 1125 |

| Lastuamisarvot | ||

| Vc (m/min) | 90 | 106 |

| N (r/min) | 1 200 | 1 400 |

| Fn (mm/kierr.) | 3 | 3 |

| nap (sisäänsyöttöjen lukumäärä) | 18 | 13 |

| Tulokset | ||

| Syy työkalunvaihtoon | Pitkiksi muodostuvien lastujen aiheuttamat ongelmat | Ei lastuongelmia |

| Työkalun kestoikä, särmäkohtainen kappalemäärä | 10 kpl särmää kohden | 20 kpl särmää kohden |

| Heilunnan lisänousuetäisyys | – | 0,2 |

OptiThreading™-ratkaisun työkalurata ja NC-ohjelma luotiin verkkopohjaisella CoroPlus® Tool Path ‑ohjelmistolla.

Lue lisää OptiThreading™-ohjelmoinnista ja tilaa 30 päivän maksuton kokeilujakso.

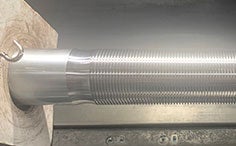

OptiThreading™ mahdollisti kierteiden tuotannon ilman keskeytyksiä

Kierteitettyjen terästankojen valmistaja kärsi heikosta tuottavuudesta ja resursseja paljon kuluttavasta tuotannosta heikon lastunhallinnan takia. Valmistaja testasi OptiThreading™-kierteitysmenetelmää seuraavin tuloksin.

| Teollisuussegmentti: | Yleinen koneistus |

| Toiminto: | Kierresorvaus |

| Kierre: | MF40 X 3, kierteen pituus 187 mm |

| Kone: | Biglia B545-SL |

| Työkappale: | Kierteitetty tanko |

| Materiaali: | Ruostumaton Aisi303-teräs |

18 %

parempi tuottavuus

+15 %

lyhyempi työkierron kokonaisaika

+23 %

pienemmät kustannukset

|  | |

| Koneistus piti keskeyttää jatkuvasti lastujen poistamista varten, mikä johtui revolverin ja työkalun päälle kertyvistä pitkistä lastuista. | Lyhyempien lastujen ansiosta tuotantoa voitiin jatkaa ilman odottamattomia keskeytyksiä. Tuotantoa pystyttiin suunnittelemaan paremmin, kun työkalujen kuluminen oli paremmin ennustettavissa. | |

| Työkalunpidin | 266RFG-2525-16 | 266RFG-2525-16 |

| Terä | 266RG-16MM01A300M-1125 | 266RG-16MM01C300M 1125 |

| Lastuamisarvot | ||

| Vc (m/min) | 119 | 119 |

| N (r/min) | 947 | 947 |

| Fn (mm/kierr.) | 3 | 3 |

| nap (sisäänsyöttöjen lukumäärä) | 15 | 13+1 (ei ylimenoja) |

| Tulokset | ||

| Haaste | Heikko lastunhallinta ja usein toistuvat koneen käyttökatkokset | Hyvä lastunhallinta, vakaa tuotanto ja ennakoitava työkalujen kestoikä |

OptiThreading™-ratkaisun työkalurata ja NC-ohjelma luotiin verkkopohjaisella CoroPlus® Tool Path ‑ohjelmistolla.

Lue lisää OptiThreading™-ohjelmoinnista ja tilaa 30 päivän maksuton kokeilujakso.

OptiThreading™-menetelmä ratkaisee lastuongelmat

Autoteollisuuden kiristystankoja tuottavalla valmistajalla oli laatuun ja tehokkuuteen liittyviä ongelmia kierteityksessä syntyvien pitkien lastujen takia. Valmistaja testasi OptiThreading™-kierteitysmenetelmää seuraavin tuloksin.

| Teollisuussegmentti: | Yleistä |

| Toiminto: | Kierresorvaus |

| Kierre: | Puolisuunnikas, nousu 4 mm, halkaisija 80 mm x pituus 465 mm |

| Kone: | Mazak |

| Työkappale: | Kiristystanko |

| Materiaali: | 42CrMo |

| Lastuamisneste: | Kyllä |

|  | |

| Pitkät lastut kiertyivät työkappaleen ympärille ja aiheuttivat ongelmia, jotka vaativat käyttäjien huomiota ja toimenpiteitä. | Lyhyemmät lastut irtoavat tehokkaasti, ja käyttäjien ei enää tarvinnut jäädä valvomaan prosessia, vaan he pystyivät nyt keskittymään muihin tehtäviin. | |

| Työkalunpidin | 266RFG-2525-22 | 266RFG-2525-22 |

| Terä | 266RG-22TR01F400E 1020 | 266RG-22TR01F400E 1020 |

| Lastuamisarvot | ||

| Vc (m/min) | – | – |

| N (r/min) | 379 | 379 |

| Fn (mm/kierr.) | 4 | 4 |

| nap (sisäänsyöttöjen lukumäärä) | 15 | |

| Tulokset | ||

| Syy työkalunvaihtoon | Pitkiksi muodostuvien lastujen aiheuttamat ongelmat. Työkappaletta kohden tuli kahdesta kolmeen käyttökatkosta | Ei lastuongelmia |

| Työkalun kestoikä, särmäkohtainen kappalemäärä | 25 kpl särmää kohden | 15 kpl särmää kohden |

| Heilunnan lisänousuetäisyys | 0 | 0,6 |

OptiThreading™-ratkaisun työkalurata ja NC-ohjelma luotiin verkkopohjaisella CoroPlus® Tool Path ‑ohjelmistolla.

Lue lisää OptiThreading™-ohjelmoinnista ja tilaa 30 päivän maksuton kokeilujakso.

”Terää kohden tuotettavien työkappaleiden määrä väheni, mutta saimme täydellisen lastunhallinnan, mikä on meille tässä tapauksessa paljon arvokkaampaa. Kun koneistusprosessia ei tarvitse enää valvoa, käyttäjämme voivat keskittyä muihin tehtäviin.”

– autoteollisuuden osien valmistaja

Liity meihin. Pysy ajan tasalla.

Tilaa uutiskirje jo tänään