Řešení problémů při upichování a zapichování

Špatná kvalita povrchu  |

|

Špatná kvalita povrchu hliníkových součástí  |

|

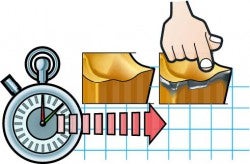

Špatné dělení třísek  |

|

Vibrace  |

|

Nízká životnost nástrojů  |

|

Opotřebení břitové destičky

Problémy týkající se stavu břitu

Pro dosažení optimalizovaných hodnot řezných parametrů, nejlepší možné kvality obrobku a co nejdelší životnosti nástroje je zapotřebí dbát na průběžnou kontrolu stavu břitu. Při nízkých řezných rychlostech činí největší problémy tvorba nárůstku na břitu (BUE) a vylamování ostří, při vysokých řezných rychlostech je největším problémem plastická deformace (PD), opotřebení hřbetu a opotřebení ve tvaru žlábku. Řešení shrnuje následující tabulka.

Vytváření nárůstku na břitu (B.U.E)  |

|

| |

| Při upichování do osy součásti a u korozivzdorných materiálů je téměř nemožné zabránit vytváření nárůstku na břitu. Je však velice důležité minimalizovat tento jev použitím výše uvedených řešení. | |||

Vylamování ostří/lom nástroje  |

|

| |

Plastická deformace (PD)  |

|

| |

Opotřebení hřbetu  |

|

| |

Opotřebení ve tvaru žlábku  |

|

| |

Opotřebení ve tvaru vrubu  |

|

| |