모든 소재를 위한 하나의 드릴

인생은 단거리 경주가 아니라 마라톤이라는 말이 있다. 자동차 제조업체들의 경우 더욱 수명이 긴 공구 솔루션은 더욱 수익성 있는 생산에 필수적이지만, 종종 제조업체들은 기존 공구 셋업을 변경할 필요가 없다고 생각한다. 금속 절삭 분야의 글로벌 리더인 샌드빅 코로만트의 글로벌 제품 매니저 제임스 소프(James Thorpe)가 부품당 비용을 줄이거나 전반적인 생산성을 높이는 데 있어 최신 CoroDrill 제품같이 더욱 수명이 긴 공구의 이점을 과소평가하면 안 되는 이유를 설명한다.

운영이 고도로 자동화되어 있고 세계에서 가장 최첨단인 로봇과 자동화 시스템을 사용하는 대량 자동차 생산에서 예측할 수 없는 공구 수명은 가장 큰 위협 중 하나이다. 가동 중단이 발생하면 시간이 낭비되고 생산에 차질이 생기며 비용이 발생하기 때문에 어떤 경우에도 공구 고장을 방지해야 한다.

경우에 따라 제조업체들은 공구 교환 간격을 최대 공구 수명보다 짧게 설정한다. 이러한 접근법이 일반적으로 선호되는 이유는 자동차 부품의 소재 변화가 미미하기 때문이다. 따라서 공구 수명을 연장하여 부품을 몇 개 더 제조하는 것보다는 공구 교환이 예측 가능하고 안전해야 한다.

다양한 소재 드릴링 가공

샌드빅 코로만트의 전문가들에게는 공구 사용 시간 뿐만 아니라 드릴 설계 자체도 공구 수명 향상의 열쇠이다.이러한 접근법을 통해 개선된 -GM 형상이 적용된 CoroDrill 860을 개발했는데, 이 드릴은 모든 산업 분야에 걸쳐 다양한 소재와 작업에 최적화된 새로운 설계의 솔리드 초경 드릴이다.

CoroDrill 860-GM의 경우 샌드빅 코로만트는 가공 기계 및 금속 절삭 전문성을 바탕으로 새로운 재종을 개발했는데, 바로 X1BM으로 알려진 특수한 미립자 초경 모재이다. 이 미립자 초경은 인성은 그대로 유지하면서 경도가 증가한 것이 특징이다.

뿐만 아니라, 이 드릴의 팁이 다층 PVD(물리적 기상 증착법) 박막 코팅으로 처리되어 있다. 이는 다양한 소재에 걸쳐 드릴의 생산성을 높이고 일관된 공구 수명을 보장하는 열쇠이다. 결과적으로 이 공구는 주철, 강, 스테인리스강, 고경도강, 비철 금속 등을 가공할 때 뛰어난 가공 안정성과 향상된 공구 수명을 제공한다.

공구 수명 평가

공구 수명을 평가하는 더 좋은 방법은 제거된 소재의 양을 측정하는 것이다. 생산성 향상을 위해 CoroDrill 860-GM에는 칩 배출과 홀 품질을 향상시키는 혁신적인 연마 플루트 설계를 적용했다. 이는 또한 공구의 열 축적을 감소시키고, 드릴링 중에 높은 코어 강도와 낮은 절삭 부하를 보장한다.

860-GM은 샌드빅 코로만트의 CoroDrill 솔리드 초경 드릴 제품군에 속하는 제품이다. 이 제품군은 최적화된 성능 뿐만 아니라 다목적성을 위해서도 설계되어 여러 산업 분야에 걸쳐 다양한 작업과 소재에 사용할 수 있다.사용 가능한 소재 그룹으로는 비합금 소재에서 고합금 소재에 이르는 금속 절삭에서 가장 큰 소재 그룹인 ISO-P, 난삭재인 스테인리스강, 오스테나이트강, 듀플렉스강 등이 포함된 ISO-M, 회주철, 구상 및 강화 흑연 주철이 포함된 ISO-K, 로크웰 경도가 45-65 HRc인 강으로 구성된 ISO-H, 알루미늄, 구리, 황동 등 더욱 연성인 비철 소재로 구성된 ISO-N이 있다.

최첨단 형상

앞서 언급한 바와 같이 CoroDrill 860-GM은 설계가 개선되었지만, 이것이 정확히 무엇을 의미할까? 이 중 대부분은 최적화된 포인트 및 플루트 형상, 강화된 코어 및 코너 챔퍼, 절삭날 미세 결함의 제거를 위한 날 전처리, 드릴링 안정성의 향상을 위한 이중 마진 등 드릴 자체의 설계와 관련된다. 또한 드릴의 포인트도 향상된 여유각과 표면 품질을 제공하도록 설계되었다.

전반적으로 이러한 설계상의 특징은 드릴을 안정화시키고, 입구와 출구의 버를 감소시키며, 홀 공차, 조도 및 진직도를 향상시킨다. 또한 이 드릴은 마모 진행이 안정적이고 홀 정확도가 뛰어나다.

공구 수명 향상

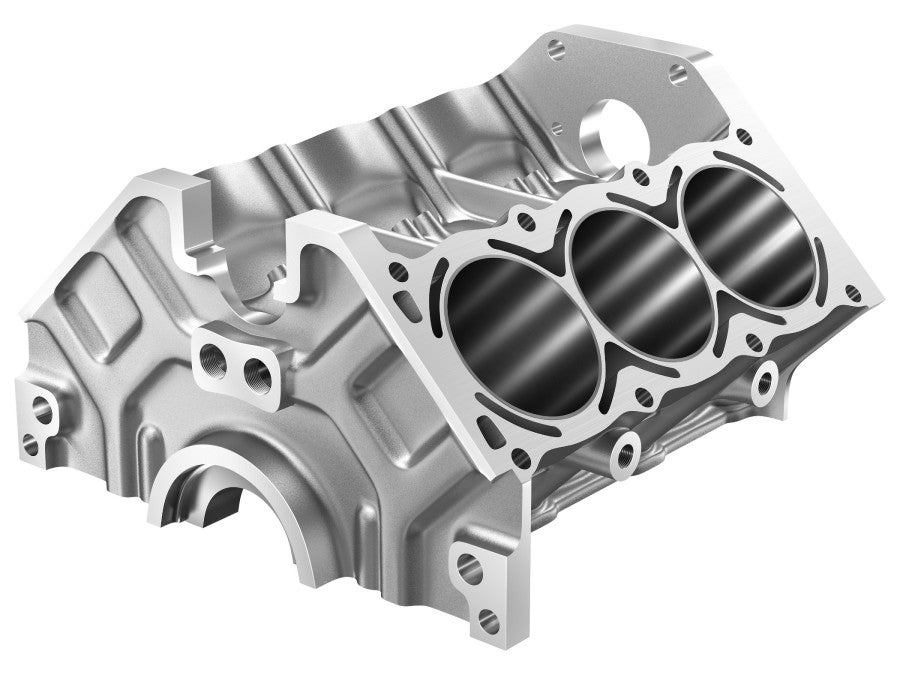

자동차 제조업체들에게 CoroDrill 860-GM은 엔진 블록, 케이싱, 플랜지, 매니폴드 등의 드릴링 가공에서 매우 유용한 것으로 입증되었다. 또한 이 드릴은 자동차와 일반 엔지니어링 외에도 우주 항공, 석유 및 천연가스, 원자력, 재생 에너지 등 홀 품질이 중요한 모든 분야에 적합하다.

지금까지 860-GM으로 달성한 가장 놀라운 결과는 한국의 한 자동차 제조업체에서 나왔다. 이 고객의 작업은 자동차 트랜스미션 커넥터의 생산에서 관통 홀을 드릴링하는 것이었다. 8.2 mm (0.32") 직경의 관통 홀 8개를 10 mm (0.39") 깊이로 각 가공물에 드릴링하는 작업이었다.

기존의 솔루션으로는 80m/min (3102 RPM)의 절삭 속도(Vc)와 381 mm/min의 절삭 이송(Vf)으로 200개의 가공물에서 총 1,600개의 홀을 드릴링했다. 반면, CoroDrill 860-GM의 경우 100m/min (3878 RPM)의 Vc와 814 mm/min의 Vf로 2,300개의 가공물에서 18,400개의 홀을 가공할 수 있었다. 결과적으로 공구 수명은 무려 1,150%나 증가했고, 생산성 향상으로 가공물당 비용이 크게 감소했다. 전 세계 자동차 업계의 다른 샌드빅 코로만트 고객들에게서도 이와 유사한 놀라운 결과들이 보고되었다.

확실한 선택

CoroDrill 860-GM의 이점은 가공 안정성과 공구 수명 향상에 그치지 않는다. 이 솔루션은 하나의 드릴로 모든 소재를 가공할 수 있어 재고 보유가 감소하고 가공 유연성이 뛰어나기 때문에 결과적으로 셋업 시간을 단축하고 비용을 줄일 수 있다. 이러한 장점은 자동차 제조업체들이 인생이 단거리 경주가 아니라 마라톤 이듯이 장기적인 이익 측면에서 860-GM 같은 최첨단 드릴이 수익에 미치는 긍정적인 영향을 고려해야 한다는 사실을 보여준다.

-GM 형상이 적용된 CoroDrill 860에 대한 더욱 자세한 정보는 샌드빅 코로만트 웹 사이트에서 확인할 수 있다.

Ends: 904 words

Image captions:

SAC036 - 모든 소재를 위한 하나의 드릴 - Action image.jpg: 샌드빅 코로만트의 전문가들은 드릴의 설계가 공구 사용 시간의 열쇠라고 믿는다.

SAC036 - 모든 소재를 위한 하나의 드릴 - Engine block.jpg: 자동차 제조업체들에게 CoroDrill® 860-GM은 엔진 블록의 드릴링 가공에서 매우 유용한 것으로 입증되었다.

샌드빅코로만트

글로벌 산업 엔지니어링 그룹 샌드빅의 일원인 샌드빅 코로만트는 공구, 가공 솔루션 및 지식 개발의 최전선에서 현재와 미래의 산업 시대에서 금속 절삭 산업이 요구하는 산업 표준과 혁신을 주도하고 있다. 교육 지원, 방대한 R&D 투자, 고객과의 견고한 파트너십을 바탕으로 제조업의 미래를 변화시키고 이끄는 가공 기술을 개발하고 있다. 샌드빅 코로만트는 전 세계적으로 3,100건의 특허를 보유 중이고, 150개국에서 7,900명 이상의 직원을 거느리고 있는 글로벌 기업이다.

자세한 정보는 www.sandvik.coromant.com에서 확인할 수 있다.

보도자료관련문의처

Nikki Stokes – Global PR – Sandvik Coromant

전화: +44 (0) 121 504 5422

이메일: nikki.stokes@sandvik.com

PR 대행사: Courtney Cowperthwaite 또는 Alex Manford – Stone Junction Ltd

1 St Mary's Gate, St Mary's Grove, Stafford, Staffordshire, ST16 2AW

전화: +44 (0) 1785 225416

이메일: courtney@stonejunction.co.uk 또는 alexm@stonejunction.co.uk

참조: SAC036/03/20