最新加工技術で生産性を大幅に向上

要求の厳しい旋削加工の生産性向上に最新テクノロジーが必要な理由

製造業者にとって、受注でスケジュールが埋まっていることは理想的なことです。しかしこれは、現在各地で見受けられる熟練労働者不足を考えると、両立が難しい状況です。オーストリアのBHDT社は、自社の加工において新しく開発された技術のテストと導入を繰り返すことで、この困難な状況を解決しました。

サンドビック・コロマントの革新的なPrimeTurning™加工法により、難削材であっても加工時間を最大50パーセント短縮することができました。

BHDT社は従業員約215名、年間売上高は6000万ユーロの家族経営の会社です。化学・石油化学産業向けの高圧システムおよびコンポーネントを製造しており、オーストリアに3つの拠点を持っています。シュタイアーマルク州のカプフェンベルクでは、20台の機械を2シフト体制で、有名なプラスチックおよび肥料メーカー向けに、パイプ、パイプライン、バルブ、フィッティングを加工しています。国際的に事業を展開する同社は、長年の経験と包括的なノウハウ、そして一貫した高品質と最新の技術水準を頼りにしています。BHDT社は、20年以上にわたりサンドビック・コロマントと緊密に協力してきました。

生産管理マネージャーのミヒャエル・アシンガー (Michael Asinger) 氏は、「私たちBHDT社の今後3年間はとても忙しい日々となります。熟練労働者の不足は自社で作成したトレーニングプログラムによっても完全に解決することはできず、そのため私たちは、非常に革新的で、常に時代の少し先を行く必要があります。」と説明します。このような背景から、BHDT社は継続的に発展し、自己改善していきたいと考えています。同社は特に、自動化とデジタル化の分野に計り知れない可能性を見出しています。「革新的な技術により、工程をさらに最適化し、高い作業負荷を首尾よく処理できるようになります。」

最適化の可能性を求めて

さらなる改善の可能性を追求するため、従来の旋削加工工程も検討の対象となっています。この成熟した分野でも生産性をさらに向上させるために、BHDT社はサンドビック・コロマントが新たな基準を設定したソリューション、PrimeTurning™に関心を 持ちました。

サンドビック・コロマントの中央ヨーロッパ旋削工具プロダクトマネージャーのギュンター・コッホ (Günter Koch) は、「2017年の導入以来、PrimeTurning™加工法は旋削分野における最大のイノベーションの1つになっています。全方向への旋削加工を可能にするこの特殊な方法は、従来の旋削加工に代わる非常に生産性が高く効率的な方法です。」と説明します。「従来の軸送り旋削とは異なり、PrimeTurning™加工法では工具がチャックの近くで加工物を加工することができるため、被削材は反対方向に除去されます。この「引き加工」により浅い切込み角が可能になり、生産性が大幅に向上します。」このコンセプトは、PrimeTurning™加工法、CoroTurn® Prime タイプAおよびタイプB工具、PrimeTurning™用CoroPlus®ツールパスソフトウェア、そしてCAMソフトウェアにより構成されています。

加工テスト

BHDT社は、このコンセプトを理解したうえで、そのメリットを最大限に生かそうと考えました。そのため、工場では大規模なテストが開始されました。

Traub社の旋盤とGeminis社のスライドヘッドストック旋盤での最大長さ4メートルの加工を行う初期テストの後、オークマのMacturn 550旋盤で最終テストを行う予定です。PrimeTurning™用の次世代Bタイプチップが使用されました。サンドビック・コロマントのアカウントマネージャーであるアドナン・アリヤノビッチ (Adnan Alijanovic) は、「次世代Bタイプチップの大きな利点はチップが両面使いネガチップであることです。4つの切れ刃を備えているため、前モデルより刃数が2倍になり、さらにコスト効率の高い加工が可能になります。加えてこの工具には、チップ破損時の工具破損を防ぐ、新しい高剛性チップシートが備わっています。」と説明しています。

新しいチップを使用したテストでは、中程度の強度を備えた通常の焼戻し鋼から、通常のじん性を備えたステンレス材、非常にじん性の高いスーパー二相ステンレス鋼まで、さまざまな被削材の加工が行われました。その結果、切削性能が大幅に向上しました。BHDT社の作業準備責任者であるクリスティアン・エーダー (Christian Eder) 氏は、「PrimeTurning™加工法のおかげで、大きな送り速度と組み合わせて2倍以上の切削速度での加工が可能なので、被削材に応じて加工時間を30~50パーセント短縮できます。」と言います。

その他の利点として、高い切りくず処理性を挙げることができます。これにより、切りくず除去が問題となることはありません。PrimeTurning™加工法でなければ切りくずがワークに簡単に絡みつき、その結果機械を停止しなければならないことを考えると、これは非常に大きなメリットです。クリスティアン・エーダー氏は、「切りくずフックを使って苦労して切りくずを取り除く必要がある場合にはいつでも、機械の稼働率は最小限に抑えられてしまいます。さらに、私たちの加工において発生する切りくずのなかにはメスよりも鋭いものもあるため、安全で安定した継続的なPrimeTurning™加工法により、機械オペレーターの事故のリスクを大幅に低減することもできます。」と強調しました。

導入の成功

テスト段階が成功したら、次のステップはこの加工法を工場に恒久的に導入することです。ここでは、革新的な旋削加工法の強みを最大限に発揮できる加工プロセスに焦点を当てます。BHDT社では旧来の大規模生産は行われず、多くの製品において工具が実際に切削を行う時間は短いため、多くの被削材を除去する必要があるプロセスに重点が置かれています。なぜなら、単品生産であるか少量生産であるかに関わらず、特に広範な荒加工においては、セットアップ、クランプ、およびプログラミングに関して行うべき追加作業は、それによる時間の節約を考えれば価値があるからです。

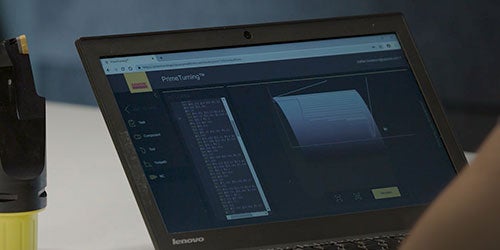

これまでBHDT社は、特殊加工プロセスのプログラミングに使いやすいオンラインツールCoroPlus®ツール パスを使用してきました。クリスティアン・エーダー氏は、「当社では、荒加工を含めた完成部品のPrimeTurning™による加工を実現し、将来的には加工のさらなる簡素化も目指して新しいプログラミングシステムも取り入れたいと考えています。サンドビック・コロマントが提供するリーズナブルな価格のオンライン ソリューションは完璧に機能し、特に自社システムでプログラミングを実行できない製造業者にとっては、本当に価値のあるオファーです。」と話します。

PrimeTurning™加工法を最適に使用するには、加工に関する観点に加えて、機械とワークの両方において多くの前提条件があります。たとえば、機械は十分な動力と安定性を備え、切りくずが大量に飛び散るため密閉設計であることが理想的です。加工するワークや、張力、突出し量などの条件も、新しい旋削加工法に適したものである必要があります。ミヒャエル・アシンガー氏は、「部品や機械の特性により、PrimeTurning™がうまく使えるところであれば、どこでも使っていくつもりです。当社では特に、内径加工と外径加工の両方の荒加工と輪郭加工を考えています。PrimeTurning™工具の高い柔軟性を考えると、ISOチップと比較して、より広範な可能性が提供されます。したがって私たちの目標は、将来的には軸方向および端面旋削加工だけでなく、溝入れ加工と輪郭旋削にもPrimeTurning™を使用することです。」と説明します。

強力なチームパフォーマンス

BHDT社では、関係者全員がPrimeTurning™加工法の利点を確信しています。特に、すでに経験を積んだ機械オペレーターがこの加工法の導入時に持った疑念は、明確な加工結果のおかげですぐに払拭されました。 ミヒャエル・アシンガー氏は、「誰もがすぐに、PrimeTurning™加工法がBHDT社に真の付加価値を提供することを理解しました。会社にとって特に良かったのは、協力して改善プロセスを実現できたことです。サンドビック・コロマントのエキスパートによるテストの後、アプリケーションエンジニアは機械オペレーター、工具在庫部門、工場管理部門と協力して、チームとして優れた結果を実現しました。」と報告しています。

CoroTurn® Prime

PrimeTurning™で驚異的な生産性を実現するための革新的な多目的旋削工具、CoroTurn® PrimeAタイプおよびBタイプチップを展開している。

PrimeTurning™用CoroPlus® ツールパス

このソフトウェアは、PrimeTurning™加工法と専用工具のCoroTurn® Primeをお客様の旋削加工にスムーズに導入できるよう、最適化されたCNCコードを生成します。