Virkningen af ensretning på din stål drejeproces

Hvad har en gammel romersk krigsstrategi og Sandvik Coromants skærkvaliteter til drejning i ISO P-stål til fælles, og hvordan kan det hjælpe med at øge produktiviteten? Her fortæller Rolf Olofsson, Product Manager hos Sandvik Coromant, verdens førende inden for metalbearbejdning, hvordan hårdmetalkvaliteters belægning og substrat kan gøre en stor forskel for effektiviteten og produktiviteten ved drejning i stål.

En ret almindelig misforståelse inden for metalbearbejdning er, at det er nemt at bearbejde stål. Erfarne maskinoperatører ved, at det ikke er rigtigt, når det drejer sig om drejning i ISO P-stål. Et af de første problemer er spændvidden af materialer med ISO P-klassifikation, der omfatter alt lige fra duktile ståltyper med lavt kulstofindhold til højtlegeret stål.

Et andet problem er, at de forskellige ståltypers hårdhed varierer voldsomt fra den ene ende af spektret til den anden. Anvendelsen varierer, og det samme gør bearbejdningsforholdene i de forskellige produktionsafdelinger.

Drejning i stål er helt klart en udfordring, og de mange variabler gør opgaven med at vælge en kvalitet, der kan håndtere de mange egenskaber, ISO P-stål kan have, endnu mere overvældende.

Universalkvalitet

For enhver kvalitet af denne type er modstandsdygtigheden over for brud altafgørende. Det samme er en skærkant med den nødvendige hårdhed, der modstår plastisk deformation som følge af de ekstreme temperaturer, der opstår omkring skærezonerne.

Og så skal kvaliteten have en belægning, der kan forhindre fasslid, grubeslid og løsægsdannelse. Det er også vigtigt, at belægningen binder til substratet. Hvis det ikke er tilfældet, bliver substratet blotlagt, og det kan hurtigt medføre værktøjsbrud.

På grundlag af disse mange krav er det afgørende at forstå strukturen af en kvalitet til drejning af stål for at kunne træffe et velovervejet valg af kvalitet til jeres applikation.

Et hårdmetalskærs struktur

Allehårdmetalkvaliteter indeholder en kerne af hårdmetal, også kaldet substratet.Substratet definerer kvalitetens sejhed og styrke. Modstandsdygtighed over forplastisk deformation kan også tilskrives substratet.

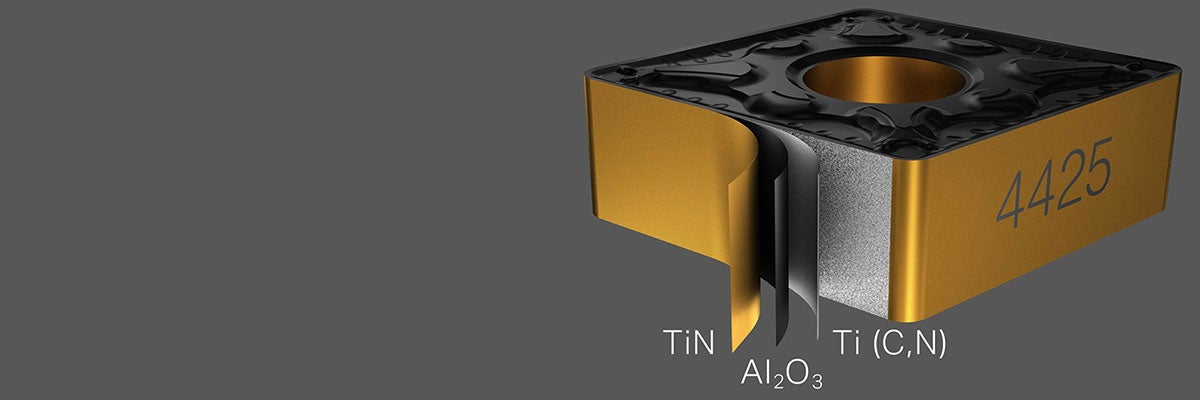

Hårdmetalsubstratet er normalt dækket af et par belægningslag, eksempelvis titancarbonitrid (TiCN), aluminiumoxid (Al2O3) og titannitrid (TiN), der giver skæret skærkantsejhed, slidstyrke og adhæsion til substratet. Opskriften på overlegen modstandsdygtighed over for forskellige slidtyper: Fasslid, grubeslid og løsægsdannelse, adhæsion til substratet og forbedret værktøjslevetid findes i de mikroskopiske detaljer, der indgår i designet af belægningen.

Romersk skjoldmur

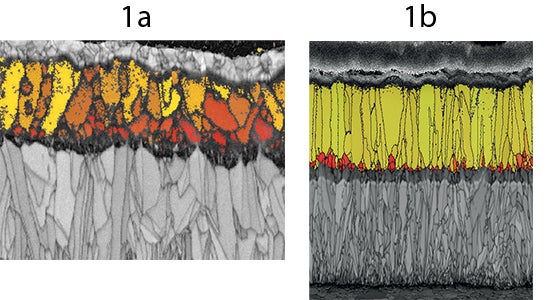

I konventionelle aluminiumoxidbelægninger er krystallernes vækstretning tilfældig, som det er vist i figur 1a. Hvis væksten i belægningslaget kan styres for at sikre, at alle krystallerne vender i samme retning, som vist med gul i figur 1b, vil det give overlegen slidstyrke.

Lad os se på et eksempel fra de gamle romere, der kan hjælpe dig med at forstå, hvor stor betydning ensretning af krystallerne har. Når de romerske legioner belejrede en fjende, anvendte de ofte en skjoldmur – også kaldet Testudo-formationen. I denne formation blev alle skjoldene placeret tæt pakket i samme retning for at undgå ubeskyttede åbninger. Skjoldmuren beskyttede de romerske legionærer mod aggressioner, når de rykkede fremad.

Ensretningen af krystaller i et belægningslag fungerer på samme måde: De tætpakkede ensrettede krystaller fungerer som et skjold og giver bedre modstandsdygtighed mod vanskelige forhold ved skærezonen.

Ensrettede krystaller

Sandvik Coromants forsknings- og udviklingseksperter har fundet frem til en metode til at styre krystallernes vækst i aluminiumoxidbelægningen, så alle krystallerne ensrettes og vender den stærkeste del fremad mod overfladen. Denne patenterede teknologi, der er kendt under navnet Inveio®-belægning, er et teknisk gennembrud, der giver skær langt bedre slidstyrke og længere værktøjslevetid.

De tætpakkede, ensrettede krystaller skaber en stærk barriere mod skærezonen og spånen. Det giver kvaliteter med Inveio® en langt bedre modstandsdygtighed over for grubeslid og fasslid. En anden ønskværdig effekt er, at varmen ledes hurtigere bort fra skærezonen, hvilket hjælper skærkanten med at bevare formen og derved længere indgrebstider. Samlet set får du et forudsigeligt værktøj med lang levetid.

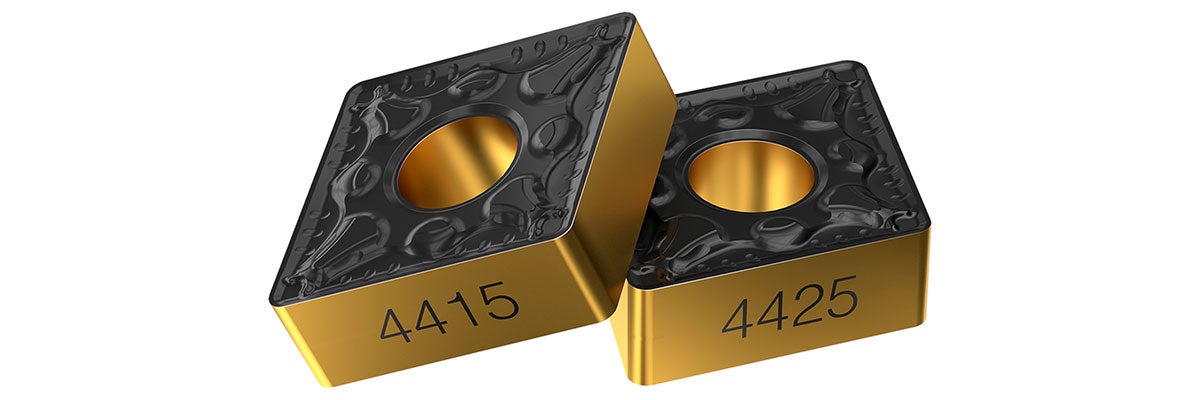

Med lanceringen af anden generations Inveio®-teknologi – som eksempelvis i Sandvik Coromants sidste nye GC4415- og GC4425-kvaliteter til drejning i stål – er fordelene ved ensrettet belægning blevet endnu større. Forbedret krystalorientering sikrer endnu mere konsistent performance og væsentligt forbedret slidstyrke.

Bearbejdning med afbrudt spån

Nu hvor vi har set på de to første punkter, der skal overvejes ved valg af skærkvalitet, substrat og belægning, så lad os gå videre til det tredje punkt: Performance ved bearbejdning med afbrudt spån. Her er det et væsentligt krav, at kunne forhindre pludselige skærbrud.

Her skal man vælge skær, der har fået en efterbehandling: Det er en proces, hvor skærbelægningen bombarderes med meget små, skarpe keramiske partikler. Forestil dig en hammer, der slår mod belægningen for at hærde den og gøre den stærkere. Skær, der har fået en effektiv efterbehandling, har en god performance ved bearbejdning med afbrudt spån.

Nye GC4415- og GC4425-kvaliteter

Sandvik Coromant har for nylig lanceret to nye kvaliteter til drejning i ISO P-stål. Kvaliteterne GC4415 og GC4425 er velegnede til producenter, der kører med masse- og batch-produktion.

Med en kerne af det nye substrat, der er forstærket med Inveio®-teknologi giver de to kvaliteter en pålidelig performance og overlegen slidstyrke. Det har desuden vist sig, at materialernes nye efterbehandling giver øget performance i bearbejdning med afbrudt spån, ved at forhindre pludselige brud, så begge skærkvaliteter giver væsentlige forbedringer i mange forskellige applikationer.

Med disse kvaliteter kunne kunderne øge både skærehastigheden (Vc) og tilspændingen (Fn). I et tilfælde foretog en generel maskinfabrik udvendig skrubbearbejdning i alle retninger af et emne i 4140 dispersionshærdet stål med GC4425-skæret. Sammenlignet med et ISO-skær af konkurrerende mærke anvendt til samme opgave opnåede kunden en produktivitetsstigning på 100 %, en 50 % lavere cyklustid og en omkostningsreduktion på 30 %.

Det er vanskeligt at bearbejde ISO P-stål. Ved at huske et par enkelte ting ved valg af kvalitet såsom substratets sejhed og nye teknologiske fremskridt inden for materialevidenskab og værktøjsteknologi kan man opnå en væsentlig bedre effektivitet ved drejning i stål og langt højere samlet produktivitet.